基于ADAMS的振动式挖掘铲运动分析

张奎 黄明慧

贵州电子信息职业技术学院,贵州凯里

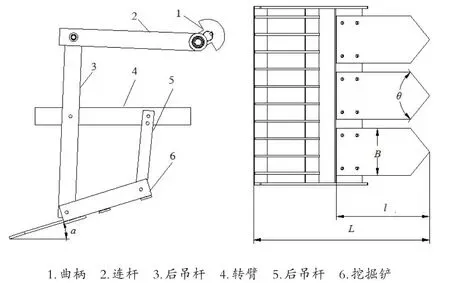

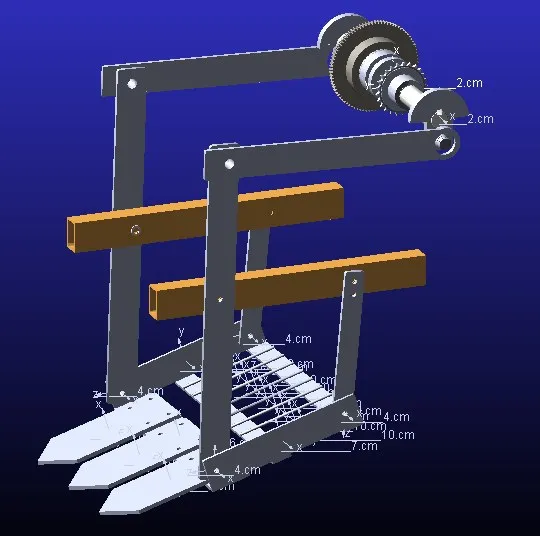

自主研发的小型鱼腥草收获机的挖掘装置采用了振动式挖掘铲。振动式挖掘铲相对于传统的固定式挖掘铲,牵引力只是固定挖掘铲的33%,质量大约是固定挖掘铲的10%,能够有效地提高碎土能力[1]。根据一代样机的田间试验可知,振动式挖掘铲在工作时出现壅土现象和稳定性差等问题(如图1所示),而影响振动式挖掘铲壅土和稳定性的主要因素是挖掘铲的质心加速度[2-5]。何晓芬等[6,7]只是确定了挖掘铲的基本参数(刃切口夹角θ、挖掘铲入土角α、铲的长度L、铲的宽度B)、各杆(曲柄、连杆、中吊杆、后吊杆)的长度和安装位置(如图2所示),没有对振动式挖掘进行运动分析,从而无法得到振动式挖掘铲最佳工作时各关键参数值。基于此,建立振动式挖掘铲质心加速方程,以得到各杆影响挖掘铲质心加速度大小的程度,随后使用ADAMS对挖掘铲进行优化设计,以便得到挖掘铲最佳工作时各参数。

1 挖掘铲的工作原理

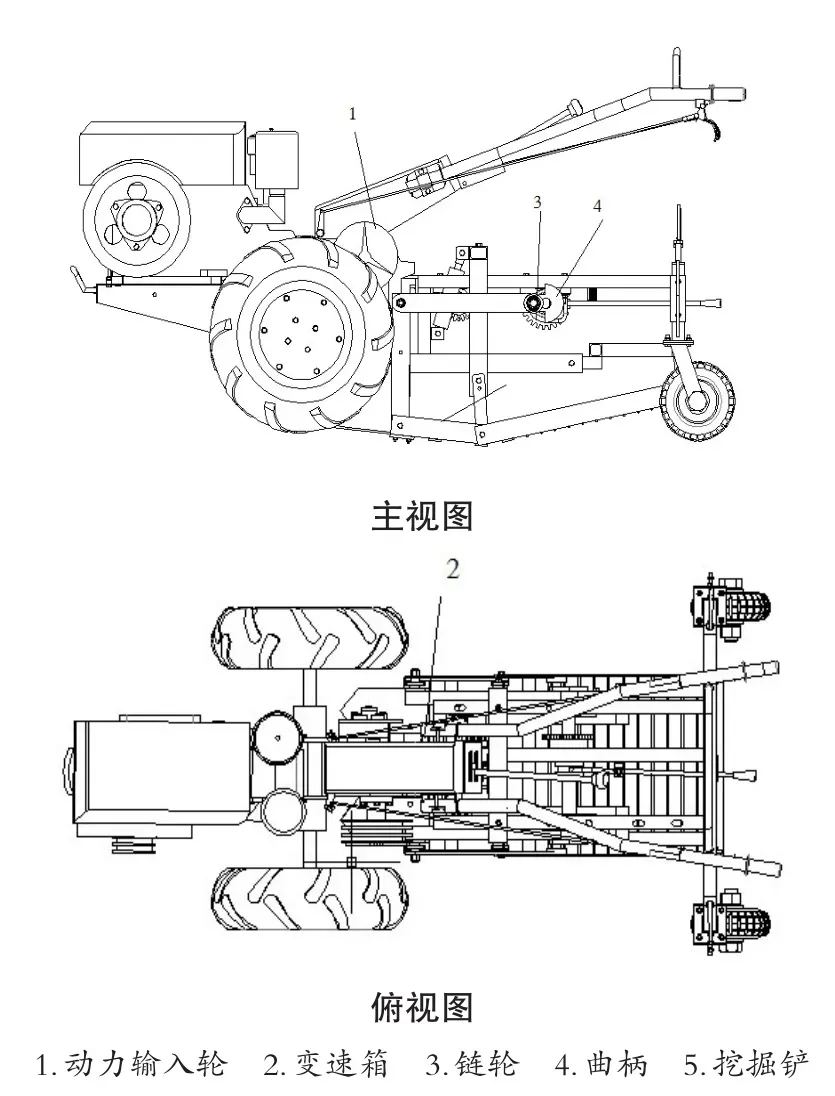

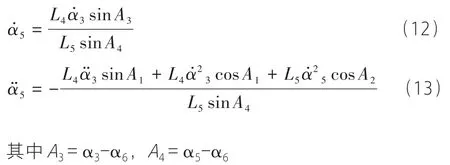

如图3所示动力由拖拉机通过皮带传到动力输入轮1,动力输入轮1通过变速箱2和链条再把动力传到链轮3,链轮3带动传动轴转动,传动轴再把动力传到曲柄4,曲柄4最后通过连杆和中吊杆把运动传递给挖掘铲,把旋转运动转化为往复运动,从而实现挖掘铲的工作。

图 1 小型鱼腥草收获机壅土现象

2 挖掘铲运动方程的建立及分析

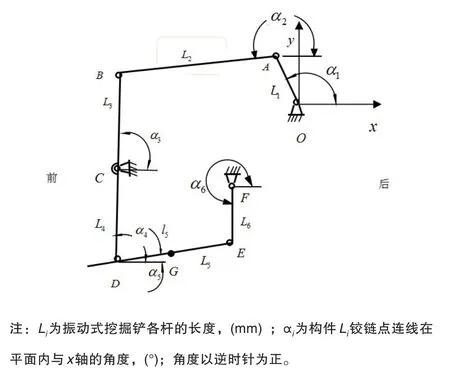

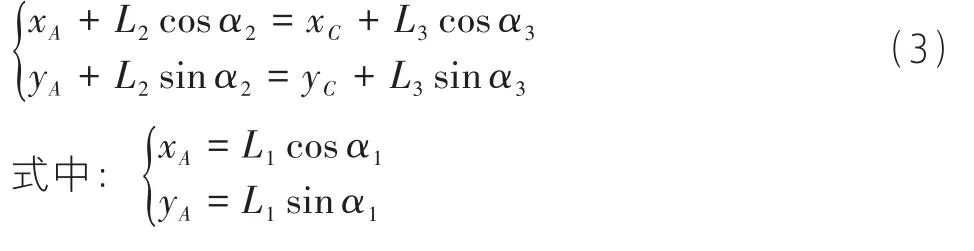

以O为原点,当曲柄OA运动到左极限位置时,L1与L2共线,以此建立x轴,垂直x轴建立y轴,向右为x轴的正方向,向上为y轴的正方向,建立Oxy直角坐标系(如图4所示)。

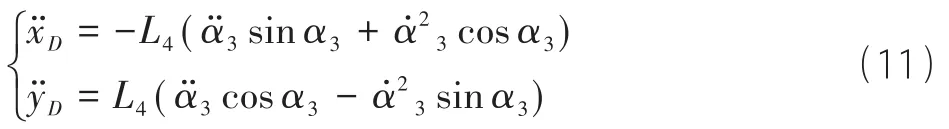

作振动式挖掘铲的封闭矢量多边形,矢量方程如下:

图 2 振动式挖掘铲线框图

图 3 小型鱼腥草收获机

图 4 振动式挖掘铲的机构简图

将式(1)的矢量方程转化为解析形式:

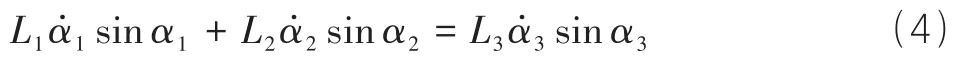

(3)可以求得α2,α3,详细求解过程可参考文献[8]。将方程组(3)中的第一式对时间进行求导,可得:

将直角坐标系绕O点逆时针旋转α2,(4)式可得:

其中A1=α1-α2,A2= α3-α2,

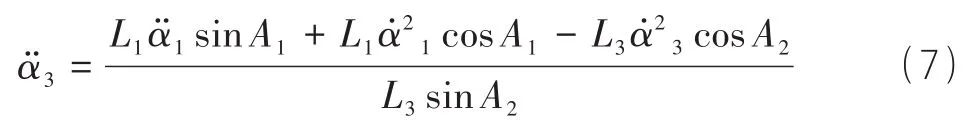

对(4)式进行时间求导,可得:

将直角坐标系绕O点逆时针旋转α2,由(6)式可得:

把式(2)化成解析形式,可得:

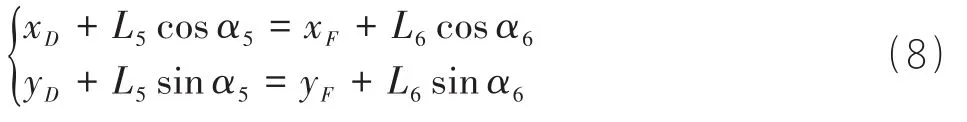

建立点D的位移方程:

由于a4=a3,可把(9)式改写成:

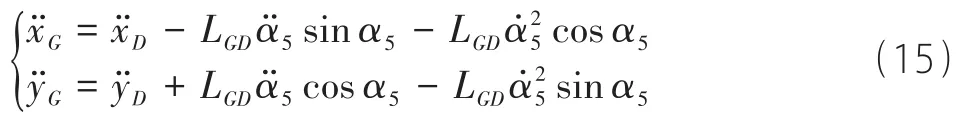

将(10)式对时间进行二次求导,可得:

利用(4)-(7)的方法,可由(8)式得到

由于振动式挖掘铲铲面是一个平面机构,为了方便研究,取质心为铲面L5的中点,建立振动式挖掘铲DE质心位移方程:

将方程组(14)对时间进行二次求导,得挖掘铲DE质心加速度:

结合式(1)-(15)分析,可得影响挖掘铲在x,y方向上质心加速度的杆有L1,L2,L3,L4,L5,L6,影响程度从大到小分别为L1,L3,L4,L2,L3,L5,L6。

3 挖掘铲的优化设计

在Solidworks中建立振动式挖掘铲三维模型,并导到ADAMS/view中(如图5所示),添加约束以及旋转运动的驱动力,由何晓芬小型折耳根收获机的设计研究[6]可知,曲柄OA转速为341 r/min,旋转的方向为逆时针,定义材料为steel。以上参数设置好后,进行挖掘铲的运动仿真。

图 5 振动式挖掘铲的三维模型

3.1 挖掘铲质心加速度变化规律分析

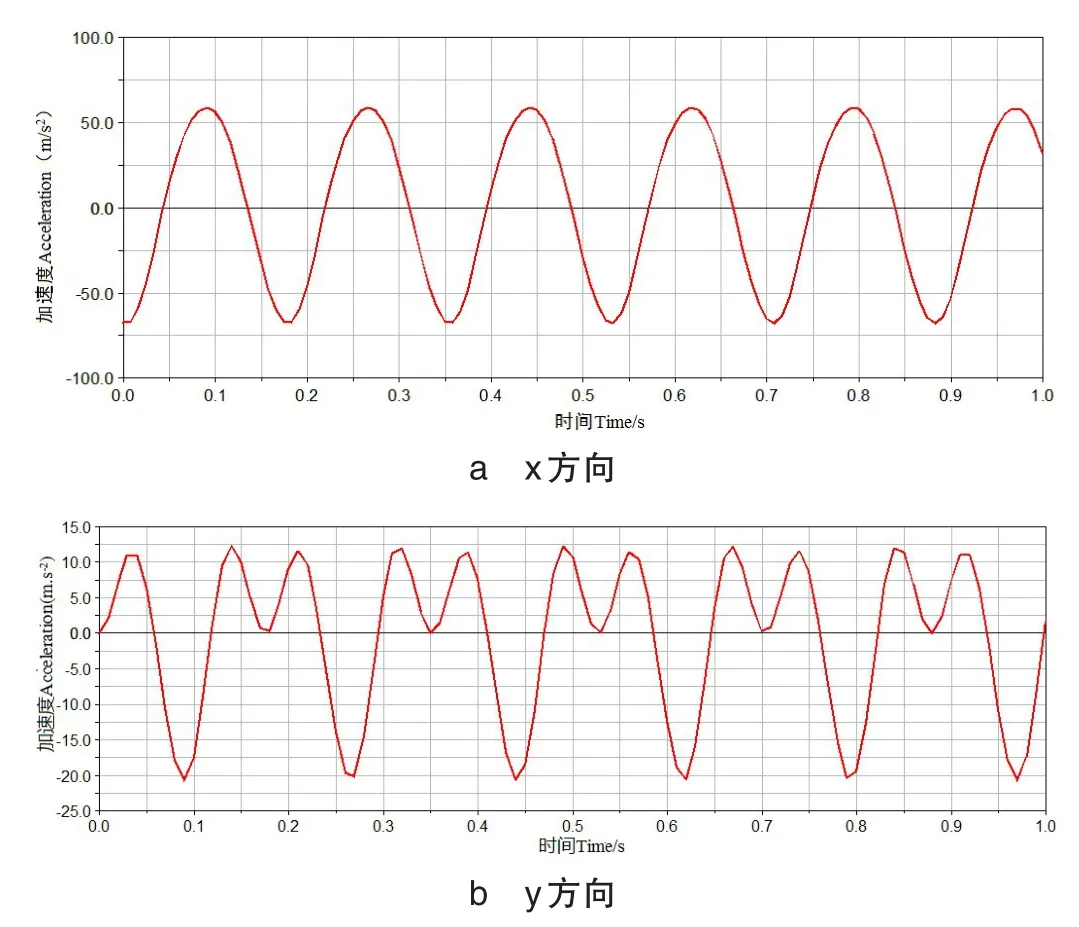

以曲柄OA的左极限位置为仿真起点,分析挖掘铲DE的质心加速度在x方向和y方向变化规律。仿真结果见图6。在到达右极限位置之前,质心加速度在x负方向上逐渐增大至0,之后,在x正方向上是逐渐增大直至加速度为58.267 m/s2。曲柄OA从左极限位置到右极限位置,挖掘铲是向前运动的;当曲柄OA在后半周期内运动时,从右极限位置开始,质心加速度与前半周期相反,质心加速度在x正方向逐渐减小,随后在x负方向上逐渐增大,直至到达左极限位置。曲柄OA从右极限位置到左极限位置,挖掘铲是向后运动的。在整个周期内,质心加速度在x方向上的变化范围为-67.567~58.267 m/s2,平均加速度为2.330 m/s2。

图 6 挖掘铲质心在不同方向的加速度

通过分析图6b发现,挖掘铲的质心加速度在y方向上变化规律为:当曲柄OA在前半周期内运动时,从左极限位置开始,质心加速度在y正方向上从0逐渐增大到12.347 m/s2,之后,在y轴正方向上逐渐减小到0。当曲柄OA在后半周期内运动时,质心加速度在y负方向从0逐渐减小到-20.693 m/s2,随后在y负方向上逐渐增大到0,直至到达右极限位置。在整个周期内,质心加速度在y方向上的变化范围为-20.693~12.347 m/s2,平均加速度为-0.669 m/s2。

3.2 挖掘铲的设计研究

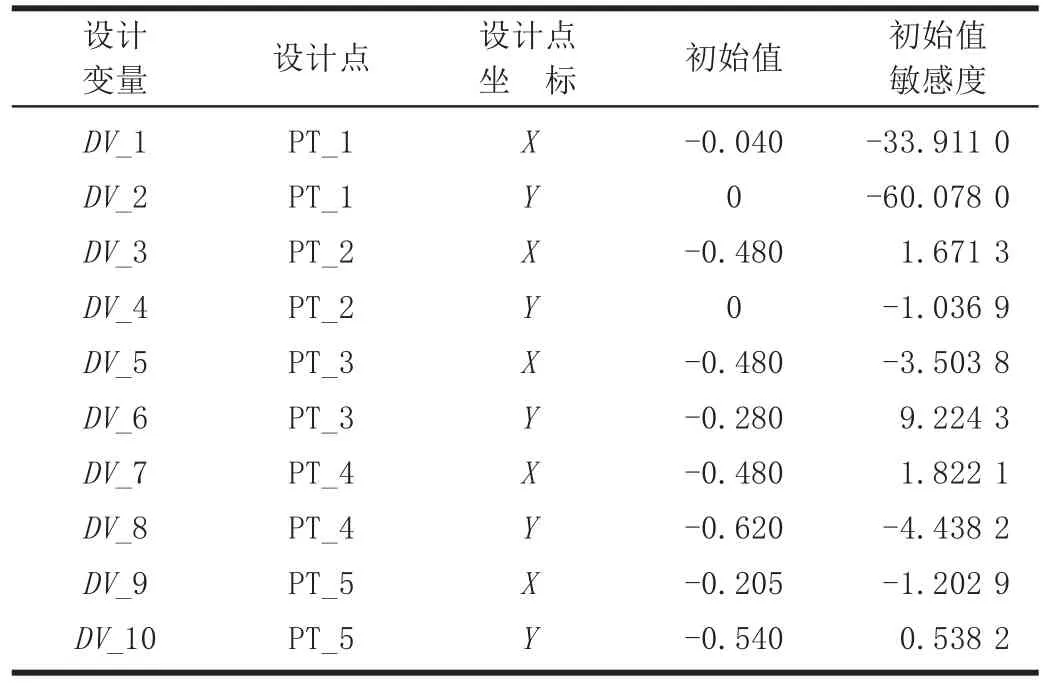

对于振动式挖掘铲来说,主要是由PT_1~5(PT是PIONT的缩写)这5个点影响着振动式挖掘铲的质心加速度,其中,PT_1的数值决定曲柄OA的长度,PT_2的数值决定连杆AB的长度,PT_3的数值决定前吊杆BC的长度,PT_4决定前吊杆BD的长度,PT_5的数值决定中吊杆EF的长度。为有效地观察到PT_1~5这5个点对振动式挖掘铲的质心加速的影响,把这5个点x和y坐标值设置为设计变量,即DV_1~10,然后设定设计变量的取值范围[9]。研究结果表明(如表1所示),不同的设计变量对挖掘铲质心加速度的影响程度也不同,4个设计变量DV_1、DV_2、DV_6、DV_8的敏感度最大,并且DV_1、DV_2的敏感度比DV_6、DV_8的敏感度大的多,因此,振动式挖掘铲的质心加速最主要的影响因素是曲柄的长度,与前面运动方程结论一致。

3.3 挖掘铲的优化设计与分析

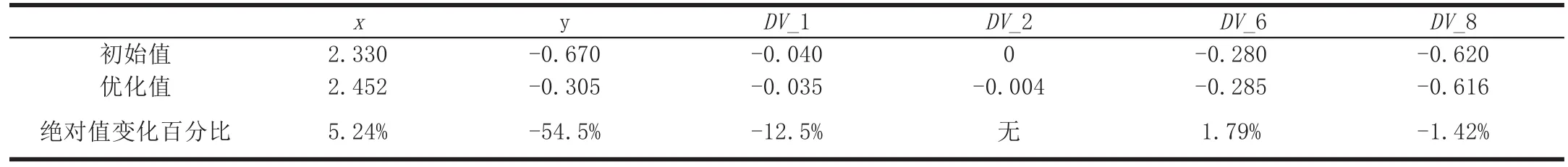

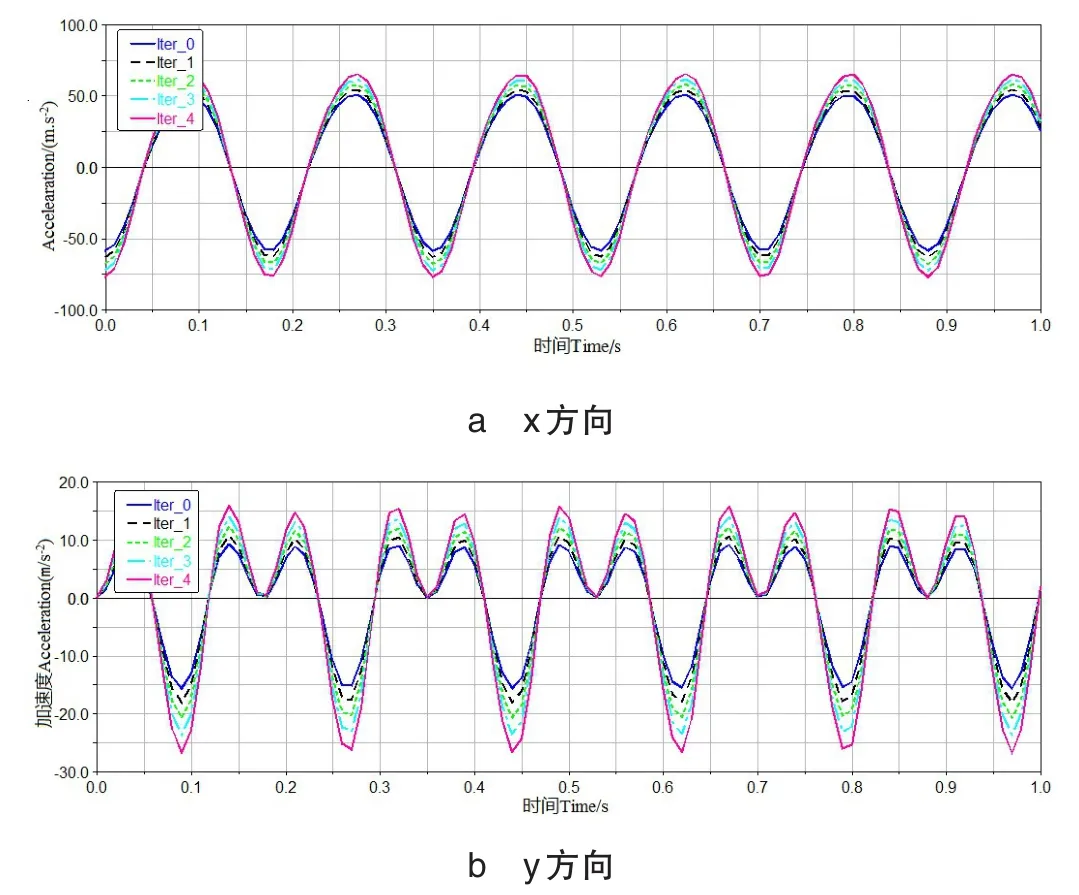

从表2分析结果可知,当曲柄OA的长度0.035 m,前吊杆BC的长度为0.285 m,前吊杆BD的长度为0.620 m(也就是CD的长度为0.335 m)时,振动式挖掘铲在x方向上的平均加速增加了5.24%,此时的平均加速最佳值为2.452 m/s2,有助于减小挖掘阻力、提高挖掘效率、降低挖掘能耗和输送根土混合物;而在y方向上的平均加速度绝对值减少了54.5%,此时的平均加速最佳值为-0.305 m/s2,有助于提高整机的稳定性(图7)。

表 1 设计研究结果

表 2 各参数优化前后对比

图 7 挖掘铲的质心加速度优化曲线

4 结论

分析一代样机出现的问题:

运用解析法建立振动式挖掘铲质心加速度的运动方程得知:各杆影响质心加速的大小程度不同,影响程度从大到小分别为L1,L3,L4,L2,L3,L5,L6。

在ADAMS中建立振动式挖掘铲模型,建立影响挖掘铲质心加速度的5个关键点,并将这5个点x,y的坐标值创建成设计变量DV_1~10,通过设计研究得到DV_1、DV_2、DV_6、DV_8这4个设计变量对挖掘铲质心加速度的影响最大。

当曲柄OA长为0.035 m,连杆AB长为0.440 m,前吊杆BC长为0.285 m,前吊杆CD长为0.335 m,后吊杆长为0.280 m时,挖掘铲在x方向上的质心加速度增加百分比为5.24%,在y方向上的质心加速度绝对值减少的百分比为54.5%,有利于输送挖掘铲的土壤和提高整机的稳定性,为二代样机的制造和田间实验提供了理论依据。