反应磁控溅射高熵合金薄膜的工艺与表征*

房晓彤,上官晓峰,邵文婷,徐大鹏,杨 巍

(西安工业大学 材料与化工学院,西安 710021)

近年来,高熵合金(HEAs)[1]由于其在材料科学和冶金工程领域所具有的独特合金设计理念激起了科研工作者极大的研究兴趣。为提高材料的混合熵,合金通常需要至少五个原子浓度在5%到35%之间的主要元素组成,高构型熵有利于固溶体的形成,如面心立方(FCC)、体心立方(BCC)或密排六方结构(HCP),因此固溶体是高熵合金(HEAs)的特征概念。这种合金设计理念完全不同于传统的合金设计理念,传统合金只有一个或两个元素组成并添加少量其他合金成分以改善其性能,如镁合金[2-3]等。高熵合金所具备的通用性能,如在室温和低温下具有较高的抗拉强度和韧性、优越的耐磨性、抗疲劳性和优良的热稳定性等,这些特点使高熵合金成为满足极端应用条件的备选材料,特别是在核电、汽轮机、航空航天工业领域。此外,高的混合熵可稳定无序固溶体相的形成,防止结晶过程中金属间相的形成,这样得到的高熵合金可以表现出更高的强度,以及良好的抗氧化和防腐性能。

在过去的十年中,提高铸态下块状高熵合金的微观组织结构和块体性能是主要的研究方向之一,但目前对于高熵合金薄膜的相关研究较少。在这些合金中加入其他元素所形成的化合物材料也十分具有研究意义,如加入C,O或N分别形成高熵碳化物(HECS)[4],氧化物(HEOS)[5-6]和氮化物(HENs)[7]。对于后者,报道了很多有趣的特性,如高硬度[8]、热稳定性[9]、耐腐蚀[10]和低扩散率[11]等。文献[12]报道了高熵合金薄膜显示FCC或FCC+BCC结构,随着氮的加入非晶结构逐渐出现。 文献[13]成功制备了硬度可达超硬级别的(TiVZrNbHf)N薄膜,具有较低的腐蚀和氧化性能,可用于先进的器件应用。 通过对氮气/氩气的流量比的调整来达到对薄膜中氮元素含量的控制,能够有效地改善薄膜结构和性能,以达到最佳的结合强度、硬度和摩擦系数配置方案[14]。而刀具材料最重要的性能要求就是高硬度和高的耐磨性,因此,氮化物薄膜可以有效提高刀具性能。

最新研究发现磁控溅射CrMnFeCoNi薄膜中为晶相与非晶双结构,最高硬度13.7 GPa[15]。多主元素(TiZrNbHfTa)N和(TiZrNbHfTa)C涂层通过在反应溅射,沉积在Ti6Al4V合金上的薄膜具有 (111) 取向的单相FCC固溶体,表现31 GPa的最高硬度及最高的耐磨性[16]。对于纳米复合结构导致超硬性能的研究中,一个重要的研究方向为李世直教授所发现的TiN/Si3N4超高硬度复合薄膜[17],即为B1-NaCl 结构的Ti族、V族氮化物中掺杂其他元素形成纳米复合结构的超高硬度表面。Al加入靶材后由于其原子半径较小,高熵合金中的原子半径差异增大,促使晶格畸变,从而使得合金硬度包括机械强度得以提高,Si为可降低合金密度的非金属元素,Ti、V、Nb、Cr这四种元素性能接近且都位于元素周期表副族,更易于形成固溶体合金[18]。因此,针对传统刀具硬度低,使用寿命较短的问题,如:TiN涂层,本文以AlSiTiVCrNb等摩尔合金为靶材,采用反应磁控溅射法制备高熵氮化物薄膜。主要目的是制备综合性能优异的高熵合金氮化物薄膜,系统分析工艺参数变化引起的结构及性能改变,尤其是对薄膜的硬度[19]进行研究,为其在诸如刀具等领域的推广应用提供实验支持。

1 试验方法

1.1 试样制备

实验所用原料为Al,Si,Ti,V,Nb,Cr(纯度均≥99.9%),使用非自耗真空电弧熔炼炉制备AlSiTiVNbCr高熵合金靶材,加工成∅50 mm×3 mm的圆片状,砂纸打磨出金属光泽后用无水乙醇超声清洗20 min。本实验采用VTC-6000-2HD双靶磁控溅射仪制备高熵合金氮化物薄膜,HEA靶材固定在射频靶基座,靶基距6.5 cm。选用氩气(99.99%)作为保护溅射气体,氮气(99.99%)作为反应气体,以Si(100)为基底。磁控溅射镀膜前对硅基底进行预处理:酒精/丙酮超声清洗→置于真空腔室时吹去表面灰尘→利用磁控溅射仪在负偏压400 V下清洗20 min。实验中,将腔室抽真空至2×10-3Pa以下,充入不同流量比例的高纯氩气和氮气分作为溅射气体。结合前期探索结果制定正交试验工艺参数,制膜具体工艺参数见表1。将真空热退火[20]温度分别为室温、200 ℃,400 ℃,负偏压分别为-100 V,-150 V,-200 V,功率分别为100 W,200 W,250 W,Ar∶N分别为7∶1,7∶3,7∶5的气氛下溅射1 h获得的薄膜样品随腔体冷却至室温后取出,命名为1~9,镀膜过程中工作气压示数为0.8 Pa,实际在0.74~1 Pa范围内变化。

表1 (AlSiTiVCrNb)N高熵合金薄膜制备工艺

1.2 组织观察及性能测试

采用场发射电子显微镜(SEM)分析高熵合金氮化物薄膜形貌结构并对薄膜厚度变化进行检测,利用射线能谱仪(EDS)确定高熵合金靶材及氮化物薄膜表面的元素分布情况。利用岛津XRD-6000型X射线衍射(XRD)对靶材和薄膜进行相结构分析。采用Agilent G20型纳米压痕,泊松比0.32,选取5个以上不同位置用对高熵合金靶材(压入深度1 μm/2 μm)及氮化物薄膜(压入深度深度100 nm)进行显微硬度及杨氏模量的测定。

2 结果及分析

2.1 HEA靶材形貌分析

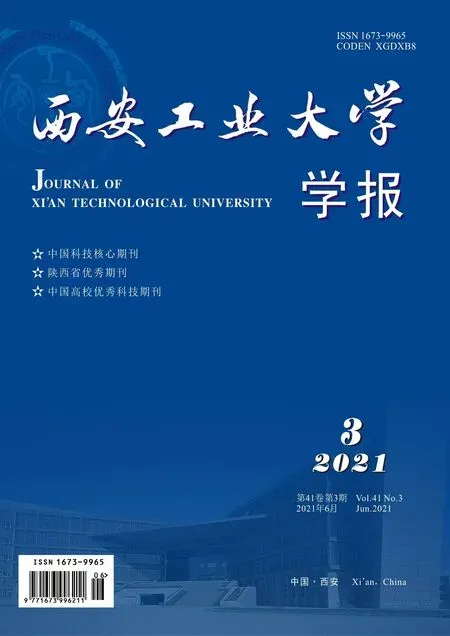

溅射产额为单位入射离子在轰击靶极后所溅射出的原子平均数,其值会因入射离子能量以及靶材元素差异而发生改变,表2中溅射产额值是Ar+离子作为入射离子,能量为100 eV,200 eV,300 eV,400 eV,500 eV,600 eV时各元素溅射产额的平均值,不同元素溅射产额值由大到小依次为Cr,Al,V,Nb,Ti,Si[20]。磁控溅射靶材表面会产生一个环形的跑道磁场和刻蚀区,图1示意图中红色曲线为刻蚀最深的环道位置,褐色刻蚀区域整体结构为一圆滑V型轨道,AlSiTiVCrNb靶材实物图可以明显观察到此溅射轨道。靶材作为薄膜成分主要影响因素,靶材使用过程中溅射轨道的元素变化将直接影响最终成膜的组分结构以及性能。

表2 靶材元素参数表

图1 AlSiTiVCrNb高熵合金靶材示意图和实物图

AlSiTiVCrNb高熵合金靶材EDS能谱图2(a)观察发现溅射前后靶材元素分布出现较大差异,溅射时间约200 h后靶材轨道出现明显刻蚀现象不同区域高度差明显,而原始靶材表面较为平整。根据图2(b),对比AlSiTiVCrNb高熵合金靶材溅射前后刻蚀轨道元素含量发现,溅射后靶材不同元素含量差异降低。靶材中含有大量高熔点元素,如:Ti,Nb,Cr,Nb,因此沸点较低的Al元素在真空电弧熔炼过程中出现挥发现象导致含量偏低。Al元素具有较高的溅射产额,但由于其初始含量极低,离子束轰击后溅射出的原子数十分有限,而Ti,Nb,Cr,Nb消耗较多,共溅射后导致溅射轨道中Al原子百分比增大。合金靶材中Si,Ti,V,Nb,Cr与设计成分中的原子百分比相比有明显不同,Si元素含量明显低于其他金属元素。由于Si沉积速率低,经过一段时间粒子轰击后其元素百分比上升,Si元素原始量为8.27%,溅射后为16.4%,而Cr元素原始量为19.8%,溅射后下降至14.6%。结合表2数据分析发现,Si元素溅射产额最低仅为0.278,Cr元素的溅射产额高达0.868,磁控溅射过程靶材中各元素的消耗量与其溅射产额大小相对应[21]。因此,随着靶材使用时间增加,含量极低的元素原子百分比上升,溅射产额大的元素百分含量下降,溅射产额小的元素百分含量上升,这使得最终沉积得到的氮化物薄膜中各元素含量将逐渐接近等比,趋于平衡。

图2 靶材溅射轨道EDS结果分析

本实验所用靶材材料成分均匀,从不平衡到平衡的时间主要受靶材最初元素百分比和溅射功率等镀膜参数影响。

1) 薄膜各元素含量接近时可达到此理论平衡点(本实验为反应溅射,在气体反应作用下薄膜中金属元素含量普遍较低,不能有效分辨其是否处于平衡);

2)X%=(1/Mx)/(1/MAl+1/MSi+1/MTi+1/MCr+1/MNb)时可达到此理论平衡点,X%为靶材中x元素的百分含量,M为溅射产额。计算可得此理论平衡位置各元素占比为Al:10.83%,Si:24.05%,Ti:21.43%,V:16.65%,Cr:8.24%,Nb:18.8%。

2.2 HEA靶材及HEN薄膜结构分析

图3为AlSiTiVCrNb靶材的X射线衍射图谱,该高熵合金靶材主要表现为单一面心立方(FCC)固溶体结构。由高熵合金的相形成特点可知,在高熵合金的形成过程中,随着系统组元数的增加,体系中产生了较高的混合熵,大大降低了系统的吉布斯自由能[21]。因此高熵合金在凝固过程中更倾向于形成结构简单的固溶体,并时常伴随着纳米结构甚至非晶相的生成[22]。而高熵合金靶材衍射峰底部并未出现较宽的衍射峰,说明靶材内部没有出现非晶[23]成分。

图3 AlSiTiVNbCr高熵合金靶材的X射线衍射图

图4为高熵氮化物薄膜XRD衍射图谱,所有薄膜在40°到45°范围内均呈现FCC相结构的(200)衍射峰。氮化物形成能力较低的金属则不倾向于形成高熵合金氮化物,相反,在这些材料中掺入N会促进非晶结构[24-25],这是因为磁控溅射工艺中冷却速度及沉积速率较高,沉积元素还未有序生长就已经凝固。3号薄膜样品就出现了这一现象,由于其在未加热情况下,又同时具备本组实验中最高的偏压及功率值,造成大量的元素被离子束轰击脱离靶材表面后又在偏压作用下迅速沉积,因此3号薄膜样品结晶度最低甚至堆叠图中观察不到明显衍射峰。此外,当基片温度较低时SiNx等会以非晶状态存在,制备的薄膜硬度值较低,随基片温度升高出现纳米晶粒,且晶粒尺寸随沉积温度的增加而增加,所有薄膜样品的XRD曲线中都有的(200)位置的衍射峰,由于温度促进结晶进程,温度较高的薄膜衍射峰更窄且尖锐。随工艺参数调整,当温度达到400 ℃,功率200 W,偏压200 V为时,9号薄膜XRD中出现明显的两个相邻的衍射峰。在其他一些超晶格系统中也观察到类似的现象,如ZrO2/TiN,VC/AlN,HfN/Si3N4和TiAlN/Al。当外延结构在超晶格中形成时,在不同的亚层中产生三个方向应变,例如,NaCl型VC和TiC单层薄膜具有相对宽的(111)衍射峰,TiC亚层在双轴(平面内)和单轴(平面外)压缩应变,而VC亚层分别处于双轴和单轴拉伸应变下[26]。

图4 (AlSiTiVCrNb)N高熵合金薄膜的X射线衍射图谱

2.3 HEN薄膜形貌及结构分析

图5(a)为(AlSiTiVCrNb)N高熵合金薄膜表面能谱,观察图谱可以发现薄膜表面各元素均匀分布。图5(b)为薄膜在不同工艺参数下薄膜的各个元素含量变化平均值。由于制备薄膜的基底为硅片导致EDS结果中Si元素含量占比最高,图5(b)曲线中九组试样各元素中N2原子百分比仅次于硅,是薄膜中实际含量最高的成分。元素含量变化曲线图中Ti元素相对含量较高的。薄膜中含有相对多Ti,而Ti元素氮化物生成焓远高于其他元素,有利于薄膜中形成ɑ-TixNy,这一结构可有效提高薄膜硬度。此外,V,Nb,Cr含量与Ti接近,Al含量最低,这一规律与靶材初始原子百分比值相符,因此靶材是影响薄膜成分的因素主要。结合上述靶材能谱分析结果,靶材中各元素含量与其对应溅射产额会趋向动态平衡,届时薄膜中所有元素含量趋于等比

图5 (AlSiTiVCrNb)N 高熵合金薄膜的EDS结果分析

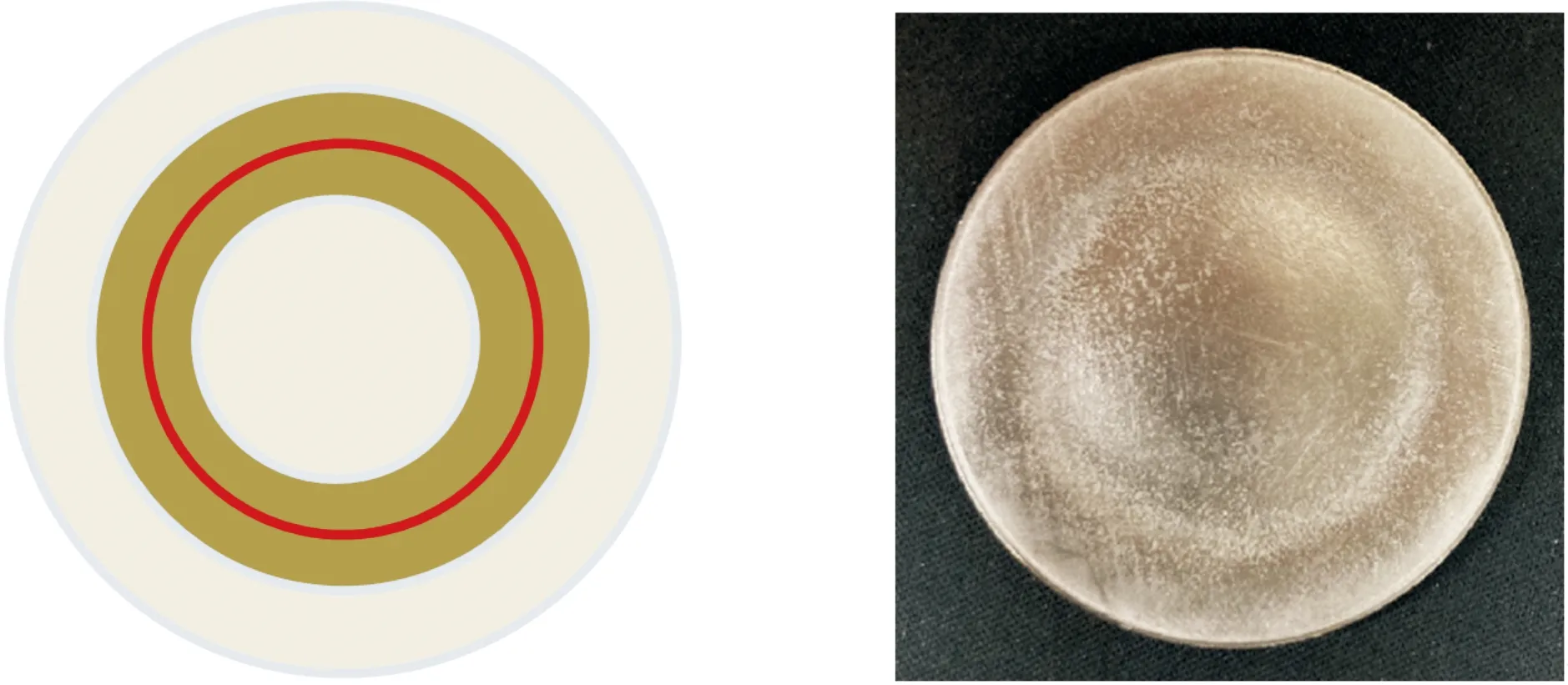

图6为薄膜形貌图和不同参数下膜厚变化曲线图,薄膜厚度极差分析见表3。由图6(a)为9号样品形貌图,薄膜表面颗粒大小约10~30 nm,排列致密呈不规则形状。截面图中薄膜上下界面十分平整且与基体之间界线清晰,分界面明显,膜厚324.2 nm。靠近Si基底的部分薄膜无明显生长方向,颗粒细小致密,而薄膜上层可观察到明显的垂直于硅片方向的柱状生长趋势。

图6 (AlSiTiVCrNb)N高熵合金薄膜的形貌图和薄膜厚度变化曲线

表3 薄膜厚度极差分析

由极差分析发现薄膜厚度随工艺变化波动较大,功率所对应的三个水平因素均值K1,K2,K3分别为225.2 nm,318.3 nm,432.0 nm,厚度随功率提高出现显著增加,其对应的极差值是四个参数因素中的最大值,R为206.8 nm。因此功率对膜厚控制起着决定性作用,溅射功率的提高增加了溅射元素的数量与能量,从而提升沉积速率。Ar∶N2所对应的三个水平因素均值K1,K2,K3分别为303.3 nm,348.4 nm,323.9 nm,薄膜厚度随氮气流量增加出现了先增后减的变化。这是由于氮气流量较低时腔体内反应气不足,影响反应磁控溅射沉积速率,而氮气流量过大时,腔体内过多氮原子阻碍了其他原子运动轨迹,使得沉积速率下降。

2.4 HEN薄膜力学性能分析

图7为高熵合金氮化物薄膜深度载荷曲线,纳米压痕探入深度为100 nm,通过分析力-位移曲线,得到(AlSiTiVCrNb)N高熵合金薄膜的硬度及杨氏模量(图8),表4为硬度和杨氏模量极差分析。

图7 (AlSiTiVCrNb)N高熵合金薄膜纳米压痕测试载荷与深度变化曲线

图8 (AlSiTiVCrNb)N高熵合金薄膜硬度和杨氏模量

表4 薄膜硬度和杨氏模量极差分析

综合分析正交实验中四个参数因素(衬底温度,负偏压,溅射功率和Ar∶N2)的纳米压痕检测结果,发现氮气流量所对应的极差值最小,硬度极差值大为2.6 GPa、杨氏模量极差值为5.1 GPa,氮气流量对薄膜硬度及杨氏模量影响相对较小。虽然平均值数据中硬度变化为随氮气流量加大而略微上升,但硬度最大出现在了氮气流量最小的时候(9号样品氮气流量为7∶1)。随温度和偏压的增加硬度杨氏模量不断增大,高熵合金逐渐获得更大的抗变形能力。功率增大过程中杨氏模量不断增大,但当功率超过200 W后硬度值开始降低。极差分析表明高熵合金氮化物薄膜力学性能受温度影响最大,随沉积温度的增加硬度显著上升,且在温度达到400 ℃,负偏压200 V,功率为200 W时达到最大值37.2 GPa,此时杨氏模量同样达到最大值286.8 GPa。溅射过程中在氮化物薄膜上形成的纳米结构和生长取向使其具有远高于块体材料的硬度,AlSiTiVCrNb靶材纳米压痕检测结果硬度为11.2 GPa,杨氏模量为150.7 GPa。此外,高熵合金本就有优异的高温氧化性能[27],且(AlSiTiVCrNb)N高熵合金薄膜在退火后仍保持单一的NaCl型FCC结构。基于靶材元素,这种氮化物固溶体相的稳定性可归因于高熵效应,六元氮化物固溶体相的自由能显著降低。随着退火温度的升高,氮化物的晶格常数下降,这种下降通常是由于在溅射过程中产生的点缺陷的不断消除而造成[28]。

这9个薄膜样品的厚度与其纳米压痕测试结果有几乎相同的变化趋势,皆随温度和功率的增大而增加。薄膜沿垂直硅片方向逐渐生长的柱状晶随膜厚增加出现粗化对其力学性能一定影响。但本组试验中样品厚度差异较小,薄膜结构接近,因此硬度与膜厚之间无明显的对应关系。

3 结 论

1) AlSiTiVCrNb高熵合金靶材主要表现为单一面心立方(FCC)固溶体结构,硬度值为11.2 GPa,靶材溅射轨道能够明显观察到刻蚀现象,靶材中含有大量高熔点元素。磁控溅射制备的薄膜中不同元素的沉积量与靶材中各元素含量大小对应。

2) (AlSiTiVCrNb)N高熵合金薄膜主要是由FCC固溶纳米晶构成,此外有少量非晶相,具有复合膜特征的衍射峰结构。其厚度随工艺变化波动,由极差分析发现功率对膜厚控制起着决定性作用。

3) 该高熵合金氮化物薄膜的弹性模量可达到286.8 GPa,纳米硬度最高为37.2 GPa,约为对应块体材料的3.3倍,有望应用于刀具涂层领域。