基于虚拟维修的民机可达性设计缺陷分析方法

郑 庆

(上海飞机设计研究院,上海 201210)

0 引言

维修性是民用飞机的重要特性,是现代民用飞机设计的一个重要方面。民用飞机可达性设计缺陷分析是维修性设计的一个重要方面,它要求飞机设计初期就要考虑可达性设计[1-2]。国军标、民航适航标准均对可达性提出明确要求。

GJB/Z 91-97《维修性设计技术手册》给出了可达性的定义,即“可达性是指维修产品时,接近维修部位的难易程度”,并提出可达性好的定性要求,“产品在维修时,能够‘看得见,摸得着’,或者便于‘看得见,摸得着’,并无需过多地拆装及移动,且维修人员采用常规工作姿态就能操作,就是可达性好”[3]。在飞机设计工作中,可达性设计也是维修性设计的主要考虑因素,《飞机设计手册》第20册《可靠性、维修性设计》分册给出了可达性设计的定性要求:“使维修人员易于接近维修部位”[4]。

中国民航《运输类飞机适航标准》(CCAR-25-R4)将可达性措施列为强制要求,并提出了比国军标更为详细的要求,第25.611条中“可达性措施”明确指出“必须具有措施,使能进行为持续适航所必需的检查(包括检查主要结构元件和操纵系统)、更换正常需要更换的零件、调整和润滑”。

因此,维修可达性设计工作不能仅定位在“维修人员容易接近维修部位”,还要保证维修人员在接近该部位后,容易实施后续的检查、拆装,调整和润滑等具体勤务工作。

1 虚拟维修概述

从本质上讲,虚拟维修是一种对人机交互过程的仿真,利用计算机仿真与虚拟现实技术,模拟现实中的维修环境、维修对象及维修任务实施的过程来研究评判产品维修过程中可能存在的问题[5]。虚拟维修技术可以作为一种有效的手段应用于民机研制的方案阶段与工程研制阶段:

1)在方案阶段,通过虚拟维修开展总体布置方案的维修性分析,确定维修性的优劣,以避免频繁的构型更改;并对关键设备的维修过程进行仿真,全面验证系统与设备的维修性,为系统设计方案优化提供依据。

2)在工程研制阶段,虚拟维修除了继续用于维修性的分析与验证工作外,还被作为规划保障资源与确定维修程序的重要依据。借助维修任务实施过程的模拟仿真,可以在研制阶段实现维修保障资源的合理规划,并辅助维修手册的编写,指导维修培训和以后的维修工作[6-7]。

虚拟维修将虚拟现实和维修性分析结合,通过虚拟技术创造出一个逼真的维修环境,真实地仿真实际维修过程,可以作为飞机研制阶段发现维修性问题的有效手段,从而验证飞机满足规定的维修性设计要求的程度,有助于提高飞机维修性设计水平[8-9]。开展虚拟维修仿真分析工作首先需要搭建虚拟维修环境,包括维修对象、维修工具及地面设备、虚拟人、维修场景等的建模;接着开展维修过程的仿真,一般通过虚拟人和维修场景的交互过程来模拟维修人员实施维修任务的过程,并对仿真的过程及结果进行记录,如截图及视频录制等。维修过程仿真的核心是维修对象的拆装过程实现,同时考虑维修过程中虚拟人维修操作姿态的合理性。虚拟维修仿真整体流程如图1所示。

图1 虚拟维修仿真流程

2 可达性设计缺陷分析方法

可达性是民用飞机维修性的重要因素,可达性的设计缺陷是当前民机维修性设计缺陷的一种主要形式。通过对现役民用飞机维修性设计缺陷案例进行梳理分析,可将飞机的可达性进一步划分为维修区域可达性、维修人员可达性、维修工具可达性、维修部件可达性、部件细部可达性五个方面[10-11]。

2.1 维修区域可达性

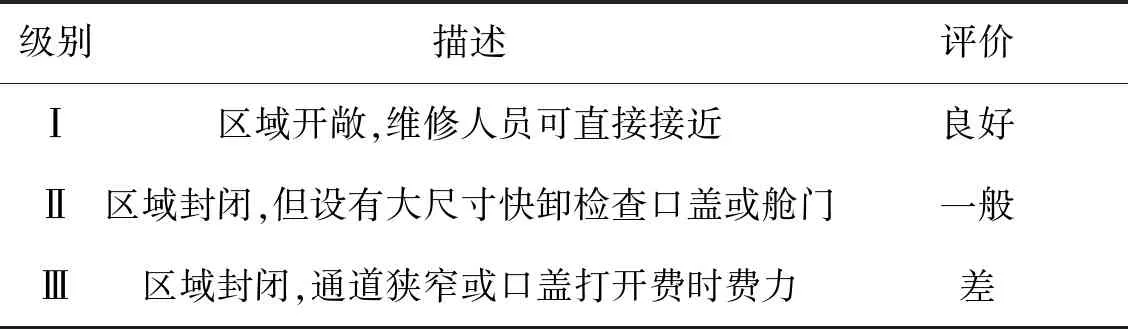

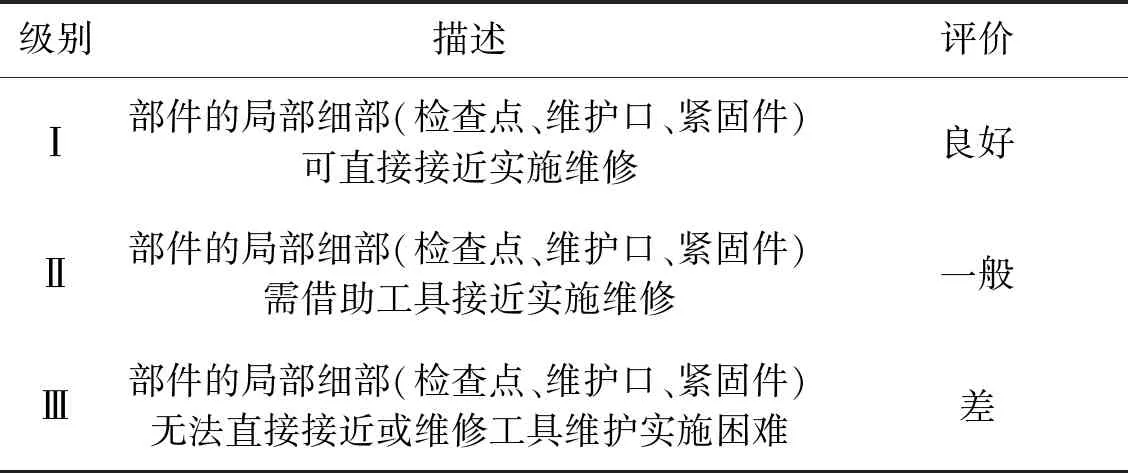

维修区域可达性可以定义为维修区域对维修人员的开放程度。按照接近便利性将维修区域可达性分为三级,如表1所示。

表1 维修区域可达性分析结果判据

2.2 维修人员可达性

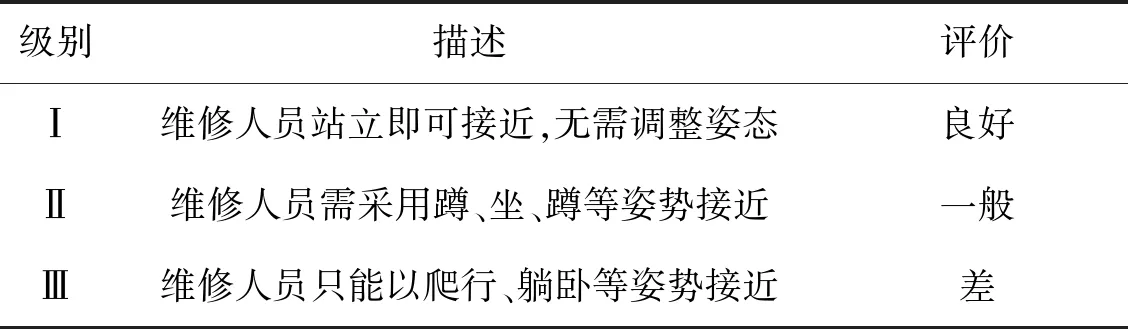

维修人员可达性是指维修人员在维修区域工作时所采取的姿势及工作姿态的舒适程度。维修人员可达性分为三级,如表2所示。

表2 维修人员可达性分析结果判据

2.3 维修工具可达性

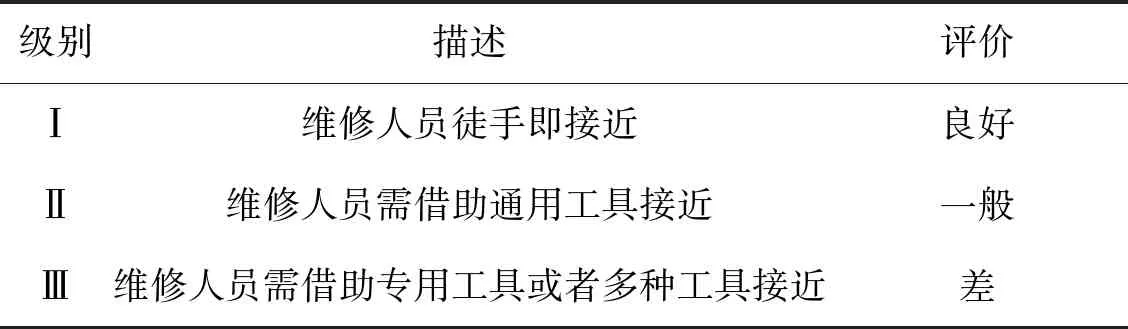

维修工具可达性是指维修人员使用维修工具接近维修部位及执行维修任务的难易程度。维修工具可达性分为三级,如表3所示。

表3 维修工具可达性分析结果判据

2.4 维修部件可达性

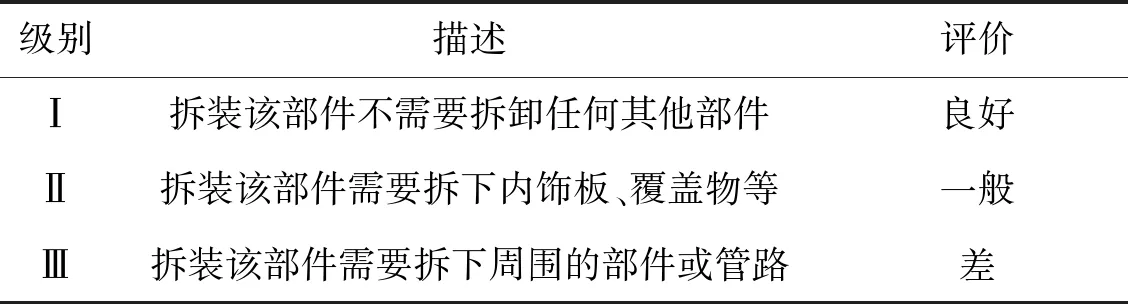

部件可达性的优劣不能以该部件是否“看得见、摸得着”,或者是否容易“看得见、摸得着”为判据,而应该以该部件的拆卸是否受周围部件或管路的影响,即拆卸该部件“是否需要拆卸相邻部件或管路”为判据。维修部件可达性划分为三级,如表4所示。

表4 维修部件可达性分析结果判据

2.5 部件细部可达性

部件细部可达性是指对该部件的检查、维护(润滑、充灌等)、拆卸时,部件的检查点、维护口、安装定位装置是否受遮挡,检查、维护和拆装所用的工具是否能顺利操作,能否将紧固件进行正确安装、拧紧并保险。部件细部可达性划分为三级,如表5所示。

表5 部件细部可达性分析结果判据

3 实例验证

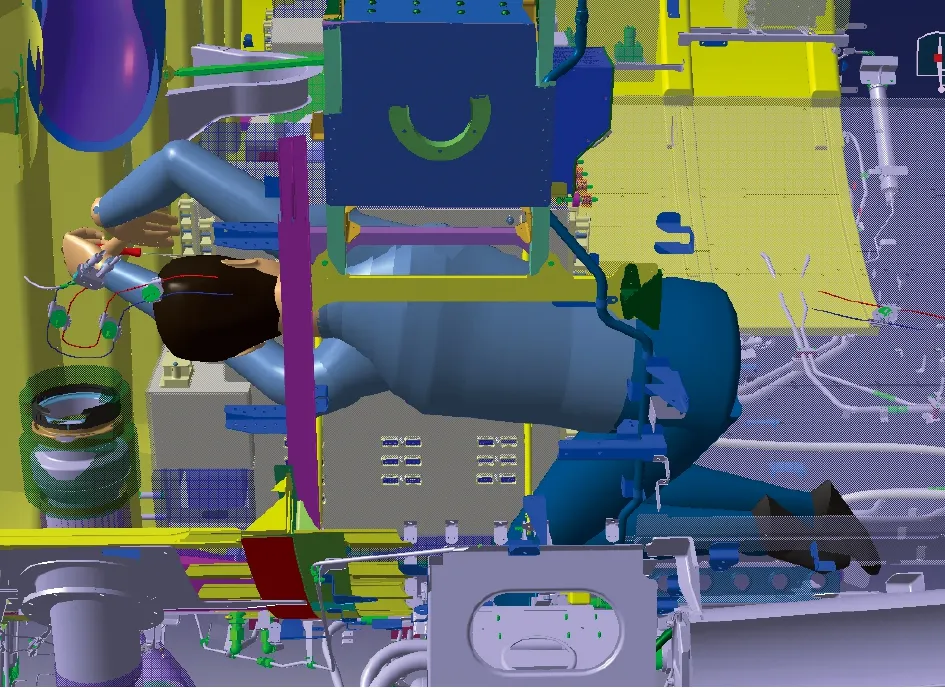

图2 虚拟维修过程仿真

以某型号飞机电子设备舱配电盘箱拆卸为例,搭建了虚拟维修场景,利用DELMIA软件对该维修任务进行虚拟维修仿真,如图2所示。通过虚拟维修仿真发现,维修人员打开后货舱前壁板即可直接接近配电盘箱,维修区域可达性良好;接近并拆卸盘箱紧固件时,维修人员只能采用跪姿或蹲姿,维修人员可达性一般;盘箱较重,拆卸紧固件之后需要使用专用起吊工具和辅助地板,维修工具可达性较差;在安装辅助地板时,受附件电子设备阻挡,需要拆除该电子设备才能安装到位,维修部件可达性较差;维修人员使用维修工具拆卸盘箱背部接线柱螺栓时,操作空间不足,部件细部可达性较差。因此,基于可达性分析结果判据,通过虚拟仿真得到该设备的可达性分析结果如表6所示。经分析,配电盘箱拆卸过程中维修人员及工具可达性、部件细部可达性较差,存在可达性设计缺陷,需要进行设计优化。

表6 可达性分析结果

4 结论

在民机研制阶段,采用虚拟维修技术开展维修可达性分析,能够为设计人员提供有效的可达性设计评价依据,较早地发现设计方案中的维修可达性设计缺陷,指导设计人员有针对性地进行设计改进及方案优化,避免后期设计更改,从而降低研制成本。由此可见,虚拟维修是发现并解决民机可达性设计缺陷的一种有效方法。通过对维修区域可达性、维修人员可达性、维修工具可达性、维修部件可达性、部件细部可达性五个方面的分析,并基于可达性分析结果评价体系,建立了维修可达性设计缺陷分析方法,并以某型飞机配电盘箱拆卸为验证对象,搭建盘箱拆卸虚拟维修环境并开展维修过程仿真,依据可达性分析结果判据针对仿真结果进行分析,给出了基于虚拟维修的某型飞机配电盘箱可达性分析结果,完成了实例验证。该方法为飞机方案论证、初步设计及详细设计阶段开展维修可达性分析提供了一种可行的技术途径。