典型Cr5支承辊UT缺陷分析与制造工艺优化

袁 川 陈先毅 冉 玲 孙承才

(二重(德阳)重型装备有限公司,四川618000)

目前,Cr5支承辊的生产工艺已比较完善,但工艺过程复杂,影响支承辊锻件质量的因素繁多而且难以控制,很容易产生缺陷而报废,造成重大经济损失[1]。因此,研究支承辊锻件中的典型缺陷,分析缺陷产生原因,通过工艺优化和质量控制使其顺利通过超声检测,对提高大型轧机制造水平和企业的经济效益具有重要意义。

1 缺陷支承辊

该支承辊采用真空冶炼和真空浇注的方式生产,钢锭重93 t。由于辊身直径达到1600 mm,为打碎钢锭铸态组织、焊合内部空隙,同时满足技术协议锻比要求,在120 MN水压机上采取两次镦拔的自由锻造方式保证锻件质量。后经锻后球化退火热处理,降低硬度、均匀内部组织、改善粗加工车削性能,为初次无损检测做准备。粗加工后按JB/T 4120进行检测,发现辊身近冒口端心部位置存在最大单个缺陷当量∅10 mm,缺陷部位显示无底波。

2 试验方案

2.1 确定缺陷位置

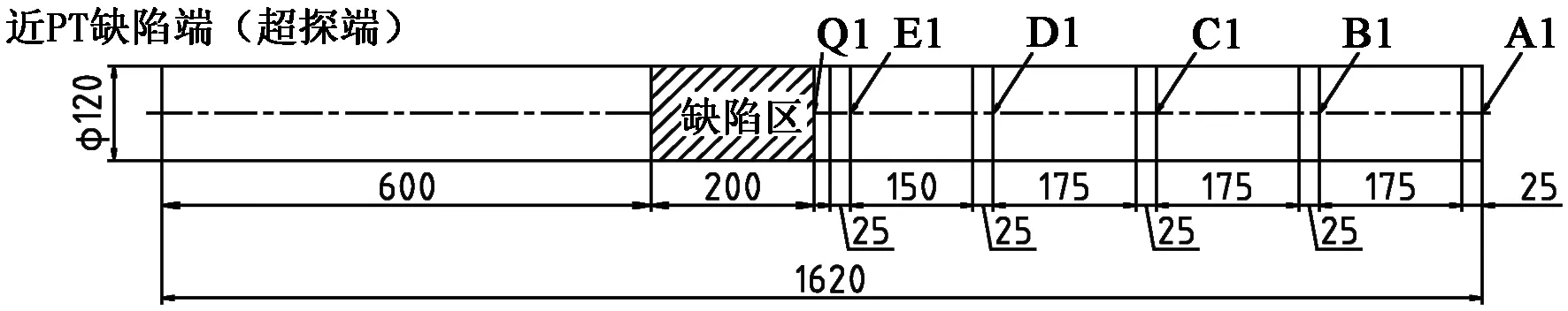

为了既能探究无损检测缺陷具体性质,又能方便加工取试,在支承辊辊身的最大缺陷处标示位置,对该处过轴心沿径向套取一根∅120 mm×1620 mm的棒料,进一步对试棒做PT检测,套棒及检测结果分别如图1、图2所示。

图1 缺陷定位及套棒Figure 1 Defects location and sampling

图2 试棒PT显示Figure 2 PT display of specimen

从PT检测情况可以看出,缺陷由一条裂纹分叉开来,着色印记逐渐淡化消失,且印记对立侧无着色显示,初步证明较大裂纹源应在试棒内部。

2.2 取试方案

根据检测情况确定了缺陷区域,将缺陷区切削加工,获取一节缺陷试棒∅120 mm×200 mm,编号Q1;同时,在试棒检测完好区域,从辊身径向由外向内切削5片∅120 mm×25 mm试片,分别编号A1、B1、C1、D1、E1,如图3所示。

2.3 试验步骤

(1)将Q1试棒沿裂纹显示端面切开,找到裂纹源,紧临裂纹源面切取一片低倍试片。

(2)在断口切取试片进行扫描电镜观察,并磨制高倍试样。

(3)对A1、B1、C1、D1、E1试片做晶粒度检验。

(4)检验试样并得出结果,对缺陷做定性分析。

3 试验结果与分析

3.1 宏观端口检验结果

对Q1试棒沿外圆裂纹端部切开,恰好暴露裂纹源位置,裂纹源为一处10 mm左右的孔洞,以此为源区,裂纹面扩展到套料棒表面,见图4。断裂面陈旧光滑,存在显著的高温痕迹。

图3 试棒取样及编号Figure 3 Sampling and numbering of test rods

图4 断口及裂纹源形貌Figure 4 Morphology of fracture and crack source

图5 低倍组织形貌Figure 5 Macrostructure morphology

3.2 低倍检验结果

低倍试片经50%盐酸水溶液侵蚀后双面观察,低倍面上有孔洞和长短不等的数条裂纹,且裂纹穿过孔洞,其他完好区域致密均匀,显示正常,如图5所示,可以很明显地看出低倍面上有疏松、孔洞和裂纹。

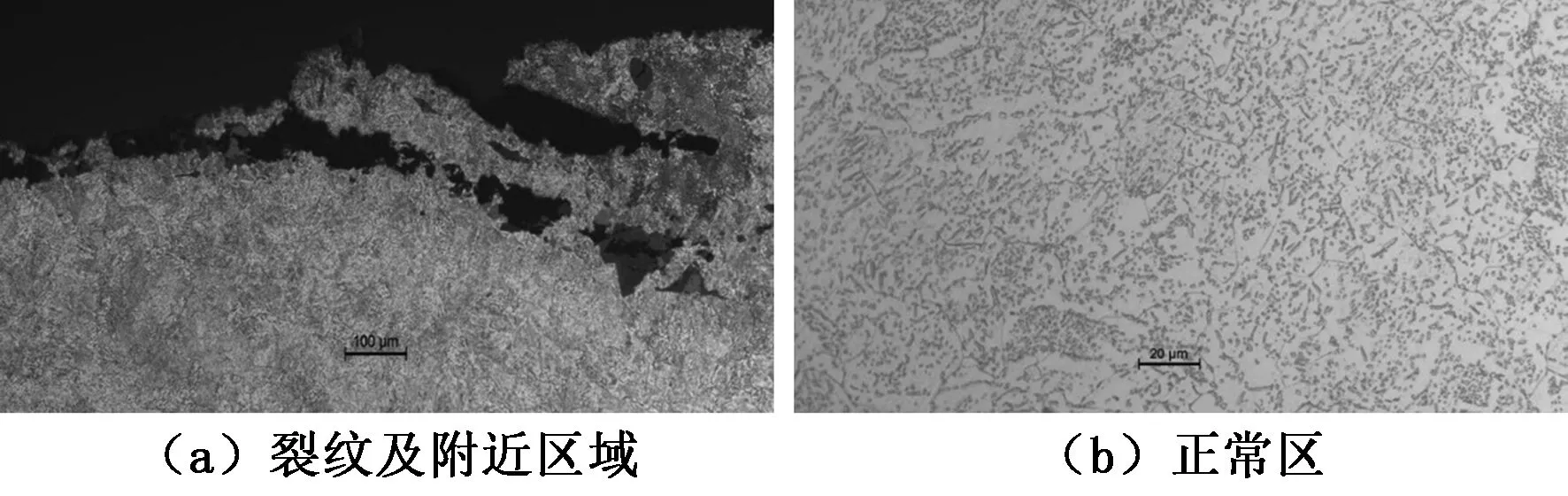

3.3 高倍及径向晶粒度检验结果

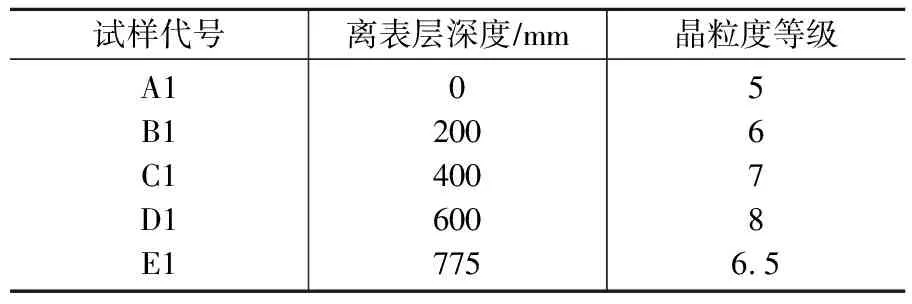

裂纹区磨制高倍试样,未经腐蚀观察,断口面及断口附近发现有较多的密集非金属夹杂,如图6所示;经过4%硝酸酒精溶液侵蚀后观察,裂纹周围组织无变形、无氧化脱碳现象,正常区组织为球化珠光体组织[2],如图7所示。另外,我们将径向试片A1、B1、C1、D1、E1晶粒度检验结果作辅证比对分析,晶粒度检验结果如表1所示,从该结果初步判定,辊身组织晶粒度呈现规律性变化,径向由外向内晶粒更加细化,心部∅400 mm范围略有降低,可以判断,坯料心部实现了充分压实,铸态组织有效破碎和再结晶,晶粒细致较为均匀。

表1 径向试样晶粒度检验结果Table 1 Test results of grain size for radial specimens

图6 非金属夹杂物形貌Figure 6 Morphology of non-metallic inclusions

图7 高倍显微组织Figure 7 Microstructure

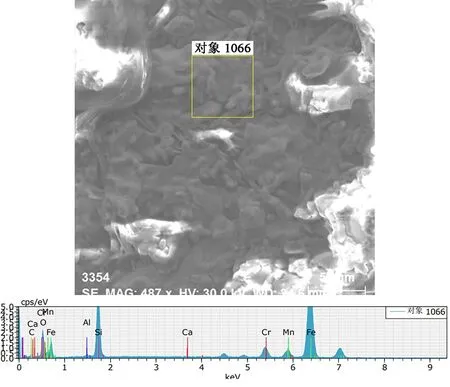

图8 电镜试样能谱区域扫描结果Figure 8 Scanning results of energy regionof electron microscope samples

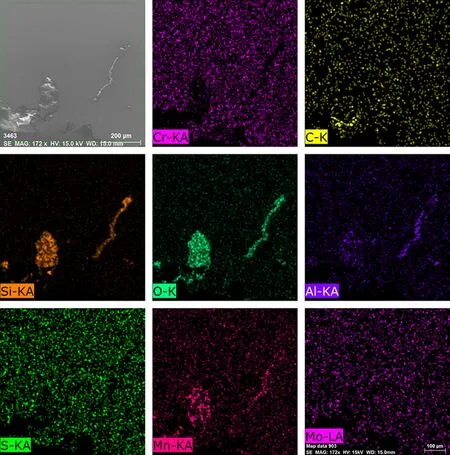

图9 高倍试样能谱面扫描结果Figure 9 Scanning results of macroscopic sample energy spectrum

表2 试样断口成分(质量分数,%)Table 2 Chemical composition of specimen fracture

3.4 扫描电镜和能谱分析结果

用扫描电镜对裂纹源区断口试样进行微观观察,观察位置及结果见图8及表2。经能谱成分分析,夹渣的主要成分为Si、Mn、O,对高倍试样上的夹渣进行成分分析,成分同样以Si、Mn、O为主,见图9。由此可确定裂纹源表面和附近存在大量的Mn和Si的氧化物,即脱氧产物。

4 实验结果分析

不排除锻件心部金属塑流纤维稀疏影响晶粒结晶,对比缺陷区与周围正常组织,可以确定缺陷源为非金属氧化物覆盖表面的残余缩孔,残余缩孔经大锻比镦拔锻造,沿周向开裂延展,周围组织结晶为正常珠光体组织;断裂面经过高温,形成光滑的表面。

通过比对检测的缺陷位置与成型工艺尺寸,估算缺陷源位于钢锭锭身靠近冒口40%位置,可以排除钢锭头部轴心缩孔的可能,很有可能为深入钢锭锭身的二次缩孔,其形成机理是:钢锭凝固初期和中期,保温冒钢水凝固速度比钢锭本体慢,而在凝固后期,在保温冒下面区域钢锭凝固速度加快并形成致密的“金属桥”,使钢锭本体心部凝固收缩得不到冒部钢水的填充,便产生二次缩孔[3]。

5 工艺优化

结合以上试验分析结果,对大型支承辊的热加工工艺做以下几个方面的改进和优化:

(1)在大型支承辊的钢锭冶炼过程中,真空除气完全,使用适当的发热剂和绝热性好的保温冒,延缓冒口顶部凝固时间,保证钢液补充,使缩孔集中在冒口区。优化锭模设计,并控制合理的浇注速度和较高的浇注温度,加强过程管控,严防夹杂物污染铸锭。

(2)锻造采用新的压实模式和压实方法,在锻造高温阶段,充分实现大型支承辊整体压实效果(尤其是对辊身芯部的压实)和多次动态再结晶,以达到细化晶粒和改善组织均匀性的效果。同时考虑适当调整压下量,保证锻合锻件内部孔洞缺陷的情况下,均衡锻件内部应力。

(3)锻后热处理方面开展材料试验研究,并结合数值模拟分析,找到更合理的锻后热处理工艺模式,使锻件内部质量进一步得到改善。

6 结语

钢锭夹杂物、孔洞偏析等缺陷成为大型铸锻件报废的直接或间接因素,通过采取调整浇注工艺、优化锻造方案等有效措施,大型支承辊的超声波检测质量得到明显改善,材质均匀性也得到了显著提高。