绿色环保钻井助剂的研究与应用*

王 旭,杨 超

(中国石化大连石油化工研究院,辽宁大连 116045)

随着石油天然气勘探行业的不断发展,生产过程造成的油气田钻井污水及废弃泥浆对环境的污染日趋严重。由废弃泥浆所产生的固体废弃物和污水明显增加了油田作业的成本以及处理的难度。

目前国内抗高温钻井液体系仍然是以“三磺”材料为核心处理剂,钻废处理难以达到环保标准;钻井污水成分则更加复杂,各项污染指标严重超标。基于目前油田钻井所面临的严峻形势,通过构建改性淀粉环保功能型体系代替现有“三磺”体系,可以从源头控制解决油田面临的环保问题[1-5]。

1 抗高温改性淀粉技术优势

抗高温改性淀粉作为油田化学品的研究在国外已有60多年的历史,它是一种钻井液处理剂(添加剂),主要起到提黏、降低滤失、稳定井壁的作用。进入21世纪以来,随着我国石油勘探开发向深层次步入,海上钻井、超深水平井、特深井等特殊勘探需求日益增多,环保与抗温问题越来越突出,史上“最严格”的环保法相继出台,向“绿色”钻井提出了更高的要求。所以研究出既可满足钻井工程需求又具有环境友好性质的新型环保型抗高温改性淀粉钻井液,就成为国内外石油工业领域的重要课题之一[6-8]。

淀粉及其衍生物作为一种生物质资源,来源丰富、价格低廉,但水溶性差,且易发酵、热稳定性差,通过对其改性可以扩大应用范围。这种环保型抗高温改性淀粉,能够在钻井过程中减少钻井液对环境和油层污染,并且具有无毒、易降解、生产过程中无三废排放等环保特点,是一种绿色的油田助剂[9]。

2 抗高温改性淀粉技术研究

2.1 抗高温改性淀粉FSL配伍性能及钻井液体系研究

开展常用钻井液与配加淀粉基降滤失剂后的体系进行配伍性能的研究与考察。在室内配制预水化膨润土浆的基础上,加入不同处理剂形成配方:1#:5%钠土粉+微量造浆调节剂+0.2%聚合物+0.5%NH4HPAN+1.5%磺化防塌剂+2%水基润滑剂1+加重剂;2#:5%钠土粉+微量造浆调节剂+0.2%聚合物+1%NH4HPAN+1.5%磺化防塌剂+2%水基润滑剂1+加重剂;3#:5%钠土粉+微量造浆调节剂+0.2%聚合物+0.5%FSL-120(有效含量)+1.5%环保防塌剂+2%水基润滑剂2+加重剂;4#:5%钠土粉+微量造浆调节剂+0.2%聚合物+0.5%NH4HPAN+0.5%FSL-120(有效含量)+1.5%环保防塌剂+2%水基润滑剂2+加重剂。

a) 外观环保(色度)评价。常规钻井液防塌剂、降滤失剂为棕褐色或黑色;淀粉基钻井液防塌剂、降滤失剂为浅黄色或奶色,更为环境所接受。

b) 不同温度流变性。实验评价密度为1.16 g/cm3不同配方老化前50 ℃下全套性能,包括ρ、PV、YP、YP/PV、Gel10″、Gel10′、API、HTHP等8种指标项目,以及120℃下热滚16h老化后的全套性能。实验结果表明,由于抗高温改性淀粉为液体降滤失剂,自身液相黏度的存在,有增黏现象。针对这一问题,选择在配方中加入0.2%甲基硅油MSO调节流型后,进行流变性的评价,实验表明加入甲基硅油MSO后,体系的增黏现象得到明显改善,各项指标合理。

2.2 抗高温改性淀粉钻井液体系的综合性能评价

抗高温改性淀粉钻井液体系优异的综合性能不仅体现在出色的使用性能,更重要的是环保性能,表现在对环境的友好。

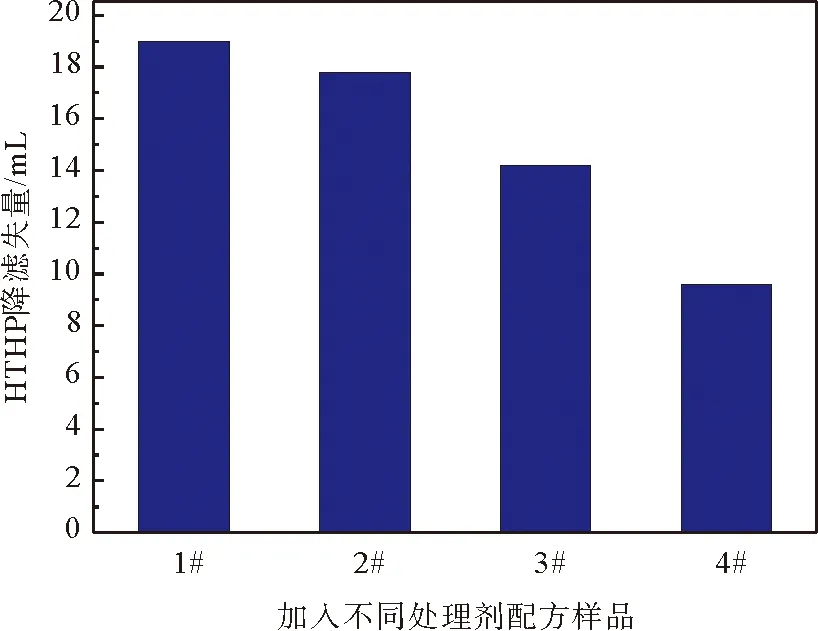

a) 封堵降滤失性能。实验结果表明,配加抗高温改性淀粉配方4#的API降滤失效果更优,如图1所示。而在高温高压条件下,配加了抗高温改性淀粉配方的3#、4#高温高压滤失量明显降低,尤其是4#小于10 mL,仅9.6 mL,如图2所示。

图1 在50 ℃下不同配方样品的API滤失量

图2 在120 ℃下不同配方样品的HTHP滤失量

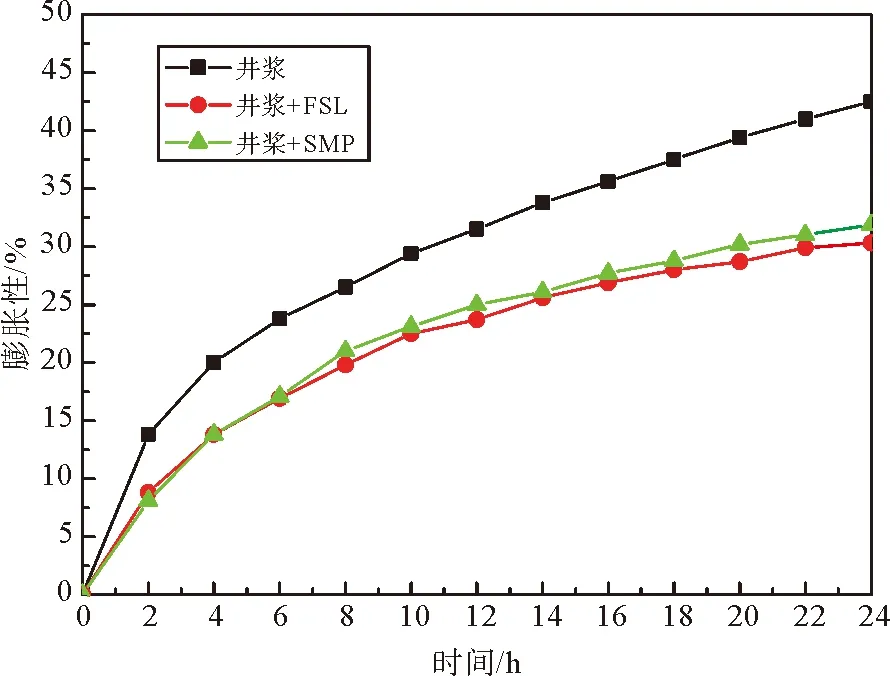

b) 抑制膨胀特性。由图3可以看出,在现场采集的井浆(密度1.25 g/cm3)中,分别配加抗高温改性淀粉与磺化酚醛树脂SMP后,24 h膨胀率明显降低,降低率10%~12%,而且抗高温改性淀粉的配方体系膨胀率控制能力优于SMP。

图3 不同抗温降滤失剂对井浆膨胀性的影响

c) 高温稳定性—黏温特性评价。在现场采集的井浆中,分别配加抗高温改性淀粉与磺化酚醛树脂SMP后,随着温度上升,黏度降低,达到120 ℃后,温度继续上升,黏度变化趋缓并稳定,且抗高温改性淀粉与磺化酚醛树脂SMP具有近乎相似的变化规律,表明抗高温改性淀粉具有优良的抗高温能力。

d) 抗高温改性淀粉钻井液体系环保指标经专业检测机构测试,生物毒性EC50为12 700 mg/L,达到无毒水平;生物降解性BOD5/CODCr为0.11,到达易生物降解水平。

3 现场应用

该项技术在江苏油田部分井进行现场应用试验。2019年试验应用5口井,2020继续推广实施,截至同年10月底累计应用20口井,现场应用表明改性钻井液体系有较好助力井下安全、高效施工的作用,有效实现了保护油气层、保护井壁和保护环境的多重目的。

3.1 X84井试验情况

实验表明,加入0.5%~1.5%不同加量的抗高温改性淀粉,在50 ℃、120 ℃下钻井液具有良好的流变性,同时可以增强钻井液的封堵降滤失能力,API、HTHP滤失量均降低,在改善HTHP滤失量方面更具优势。

该井钻至2 680 m在水基聚合物钻井液基础上正式转化为抗高温淀粉基聚胺润滑防塌钻井液,提高钻井液抗高温降滤失性能,保持钻井液良好高温稳定性。转化时根据工艺要求配加了0.5%抗高温改性淀粉,0.3%聚胺抑制剂以及1%聚合醇防塌剂,同时按照设计要求定期补充,同时配合环保防塌剂、润滑剂,以及其他辅剂等材料进行性能维护,储层井段配加专项保护油气层材料。转化后一直钻达完钻3 552 m,实施最高密度1.33 g/cm3,API中压滤失量在4.0~4.8 mL,120 ℃ HTHP滤失量8~12.4 mL,体现深井降滤失能力的同等温度条件下HTHP滤失量比常规体系降低了17.3%~46.6%,强封堵和降滤失性能,助力阜三段良好油气发现,达到储层保护效果。

试验期间对抗高温改性淀粉基钻井液性能进行了全面检测。如表1所示,整个井段钻井液性能稳定,携岩性能好,钻井液流变性、滤失量均得到有效的控制。塑性黏度PV从2 680 m转化前的30 mPa·s以上逐步控制在18~26 mPa·s,动切力YP从15 Pa逐步控制在9.2~11 Pa,更趋合理,初切2~3.5 Pa,终切6.5~19.5 Pa,动塑比YP/PV控制在0.48~0.57。在井底最高温度达130 ℃条件下,良好的钻井液性能保障阜三段砂岩及阜二段页岩油系统连续8次取心,全井21趟起下钻无阻卡,130 m辉绿岩无漏失,复杂时效为零。

表1 X84应用井段现场钻井液性能

3.2 15-1井应用情况

15-1井钻至2 700 m根据工艺要求配加了0.8%抗高温改性淀粉,0.5%聚胺抑制剂以及1.5%聚合醇防塌剂,同时按照设计要求定期补充,配合环保防塌剂、润滑剂,以及其他辅剂等材料进行性能维护,储层井段配加专项保护油气层材料。转化后一直钻达完钻4 131 m,实施密度1.32 g/cm3,API中压滤失量在3.8~4.5 mL,比常规要求降低了10%~24%,3 945 m采集的井浆150 ℃HTHP滤失量10.4 mL,HTHP滤失量降低30.1%。体系转化后降滤失能力增强,形成泥饼致密、细腻,韧性好,助力深部戴南组地层井壁稳定,有利于储层保护。

如表2所示,采集的井浆指标表明应用的抗高温改性淀粉基钻井液在高温下具有优良的黏温特性,YP/PV指标则体现了体系优良的携岩能力和流变特性,达到预计的钻井液抗高温能力。深井钻探顺利,起下钻未出现严重阻卡。实钻过程中,软泥岩抑制包被成型,硬脆性泥岩无垮塌。

表2 15-1应用井段现场钻井液性能

该井应用的抗高温改性淀粉基聚胺润滑防塌钻井液顺利完成15-1井长达3 542 m裸眼段施工,井底深度达4 131 m,创油田淀粉基应用井深最深记录。同时该井在垛一段、戴二段、戴一段取心获优良油气显示,体系强封堵降滤失性能,助力该井良好油气发现,达到储层保护效果。

4 结论

钻井至井深2 800 m左右,加入抗高温改性淀粉,转化体系为抗高温淀粉基聚胺润滑防塌钻井液,能够提高钻井液抗高温降滤失性能,保持钻井液良好高温稳定性。

抗高温改性淀粉能够部分替代三磺材料,并且滤液侵入少、可降低储层伤害,同时能够降低泥页岩复杂性,利于尽快试油作业;在经济上不增加配套实施成本,是绿色、环保的钻井助剂。