危险化学品安全生产风险智能表征与分级预警技术应用研究

杨 哲

(中国石化青岛安全工程研究院,山东青岛 266104)

1 我国危险化学品领域安全风险管控现状及面临的挑战

1.1 危险化学品安全风险管控现状

我国危险化学品领域具有体量大、种类多、分布广的特点,现行国民经济行业分类20个门类中的15个门类、95个大类中有68个均涉及到危险化学品,现有石油和化学工业规模以上企业达2.6万家,各类化工园区850余家,危险化学品生产经营企业已超过20万家,且集中分布在我国东中部等人口稠密地区[1]。同时现行《危险化学品目录》中有明确危险性分类的危险化学品共有2 828种,但在生产、储存、运输等各环节均存在大量未经危险性鉴定的化学品混合物。政府传统监管手段已难以适应新时代发展要求,存在监管效率低、不准确且手段单一等问题,无法实时感知企业安全生产管理的宏观态势,亟需借助科技手段提升政府安全监管针对性、有效性,推动政府“互联网+监管”模式变革。

近年来,我国安全生产总体局势持续稳定向好,但重特大安全事故仍时有发生,且呈现“涉及环节多、地域分散、诱因复杂”的特点。天津港“8·12”、河北张家口“11·28”、江苏响水“3·21”、浙江温岭“6·13”等多起重特大事故在严重影响我国社会经济正常发展、给人民群众带来“谈化色变”不良印象的同时[2],也直接反映出部分危险化学品企业安全管理意识淡薄、安全管控措施不足、各类风险隐患交织叠加的现状,难以保证安全生产风险控制措施处于有效状态,亟需以数字化转型督促企业提高本质安全生产水平[3-5],以遏制危险化学品重特大安全事故时有发生势头。

1.2 面临的挑战

危险化学品生产涉及多重物理状态、复杂化学反应过程和多变的外部环境要素,其安全生产风险与实时工艺状态、设备状态、泄漏事件及环境因素之间存在着复杂的相互耦合作用机制。因此,揭示危险化学品安全生产风险与工艺、设备、泄漏之间的相互耦合作用关系是研究危险化学品生产过程风险性的基础和前提,也是实现危险化学品安全生产风险预警和智能管控必须解决的问题。

由于危险化学品领域信息化建设水平相对较低,在数据采集、风险表征、分级管控和统一平台方面均存在技术探索需求。一是数据采集难:企业生产规模、自动化程度和工艺过程复杂多样,传统数据采集模式难以既满足政府监管数据需要,又同时保障企业工控系统安全,在复杂环境下数据标准化采集方面存在挑战;二是风险表征难:危险化学品生产过程机理复杂、种类繁多、危险性极大,同时具有关键监测点位各异、风险防控实时性高的特点,难以实现标准化的安全生产风险动态量化,在满足各类场景的风险动态量化表征方面存在技术挑战;三是分级管控难:安全风险防控手段多依赖企业自我安全意识和政府执法检查,风险防控效率低、有效性差,难以发现潜在安全风险,在利用数字化手段构建安全生产风险分级分域的预警防控体系方面亟需完善;四是缺乏统一平台:我国政府与危险化学品企业安全风险管控各自为战,数据难以互联互通,“监管—执行”无法统一步调,在安全生产风险防控平台方面存在管理缺失。

2 危险化学品安全生产风险智能表征与分级预警技术研究

为解决危险化学品领域安全风险管控面临的挑战,实现危险化学品安全风险的动态量化表征与实时分级预警,提升危险化学品领域安全风险智能化管控能力,本研究构建了一种基于事件树和保护层的安全风险动态表征与分级预警模型,涵盖工艺、设备、泄漏等环节的温度、压力、液位、转速等众多影响因素,并通过建立危险化学品安全生产风险分级预警等级指数,实现国家、省、市、县(园区)及企业的风险分级管控,全面提升危险化学品领域安全风险管控水平。

2.1 安全生产风险动态表征模型

风险通常是指损失发生的可能性,也可以表示为事故后果严重程度和事故发生概率的组合[6]。在危险化学品领域,实时精准地表征关键设备、生产设施以及管理区域的风险状态是实现安全生产风险监测预警技术的关键。风险(R)计算如式(1)。

R(t)=Pi(t)·Ci(t)

(1)

式中:Pi——事件i发生的频率;

Ci——事件i引发的损失;

t——时间。

由于危险化学品安全生产风险同时会受到工艺状态[7]、设备状态、泄漏事件及环境等因素之间耦合作用的影响,因此,依托危险化学品重大危险源的温度、压力、液位及可燃有毒气体监测等动态感知数据,综合考虑重大危险源的固有危险性、关键参数实时报警状态、企业在岗员工数等多重因素[8],基于贝叶斯、关联函数、分布函数建立工艺安全实时风险、设备状态实时风险和实时泄漏风险相结合的重大危险源风险量化计算模型,以实现表征重大危险源安全风险动态状况,如式(2)。

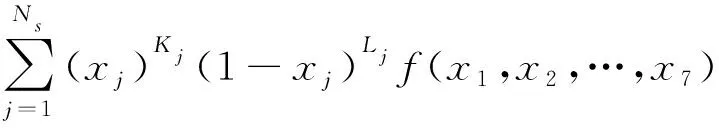

(2)

对于工艺安全实时风险,以异常事件演化路径为核心,监控关键安全变量动态数值[9]和保护层实时状态[10],基于标准事件树判断异常事件的种类,并记录异常事件持续时间,得出每个月每个保护层的失效频率,实现工艺安全风险的动态表征。

对于设备状态实时风险,将离线检测数据、状态监测数据、生产实时数据、LIMS化验数据、原料性质数据等多源数据集成,根据设备腐蚀机理、损伤机理、早期预警机理和可靠性评价预测设备状态[11],实现动静设备安全风险的动态表征。

对于气体实时泄漏风险,以监测点位置、实时浓度、报警时间等数据为基础,根据工业机理计算实时泄漏浓度、泄漏影响范围和持续时间等指标表征泄漏严重程度,实现泄漏安全风险的动态表征。

2.2 安全生产风险预警等级指数

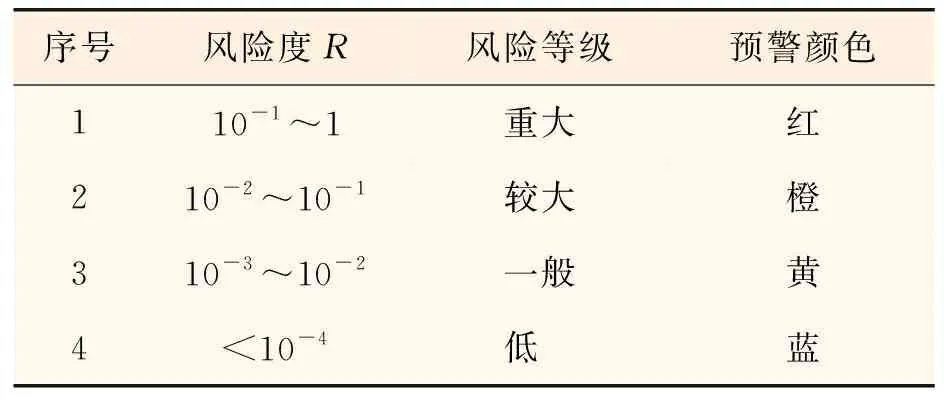

安全生产风险预警等级指数能够反映危险化学品重大危险源的风险预警状况,等级指数分为红、橙、黄、蓝4级,分别对应重大、较大、一般和低风险[12],见表1。根据危险化学品企业周边人口密度、重大危险源存储量、危险化学品理化特性(可燃性、毒性、化学活性)等固有风险,结合风险监测预警系统的物联感知数据,根据重复报警点位数、报警次数、报警时长、消警时间等因素,实现国家、省、市、区县(园区)以及企业的危险化学品重大危险源风险动态分级表征R,将计算得到的风险值R代入重大危险源安全生产风险预警指数——关键参数实时预警指数图中,确定风险预警等级,并自动生成风险态势变化,向省、市、县(园区)、企业进行自动预警。

表1 风险等级划分

2.3 安全生产风险分级管控模型

针对装置/设施的管控级别,以提升各层级安全风险监管的时效性为目标,分别建立企业层级和政府层级管控内容的分级标准,从管控资源的角度对管控对象[13]、管控内容和状态监控进行分级,明确不同层级的管控重点,实现将有限的管控资源用在刀刃上。风险分级管控技术体系见图1。

图1 安全生产风险分级管控技术体系

根据管理层级划分不同的风险等级,对应不同层次的安全监管等级,重点管控企业或区域风险实时状态。省应急管理厅监管可能造成重大以上事故的化工园区或企业,发生橙色风险预警,发布预警通报及时行政干预;市、县应急管理部门监管可能造成一般以上事故的企业,发生黄色风险预警,及时行政干预督查企业落实风险管控处于有效状态;企业管控可能造成事故的贮存设施和生产装置的风险状态,发生蓝色风险预警,及时督促基层落实风险管控措施;基层车间保障风险控制措施的有效状态,确保储存设施和生产装置安全稳定运行。

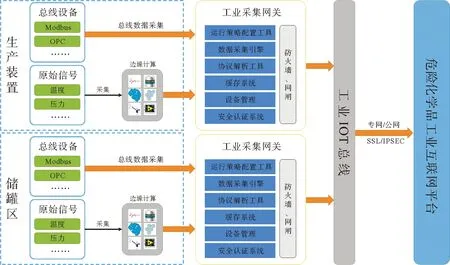

3 危险化学品安全生产风险智能表征与分级预警应用平台设计

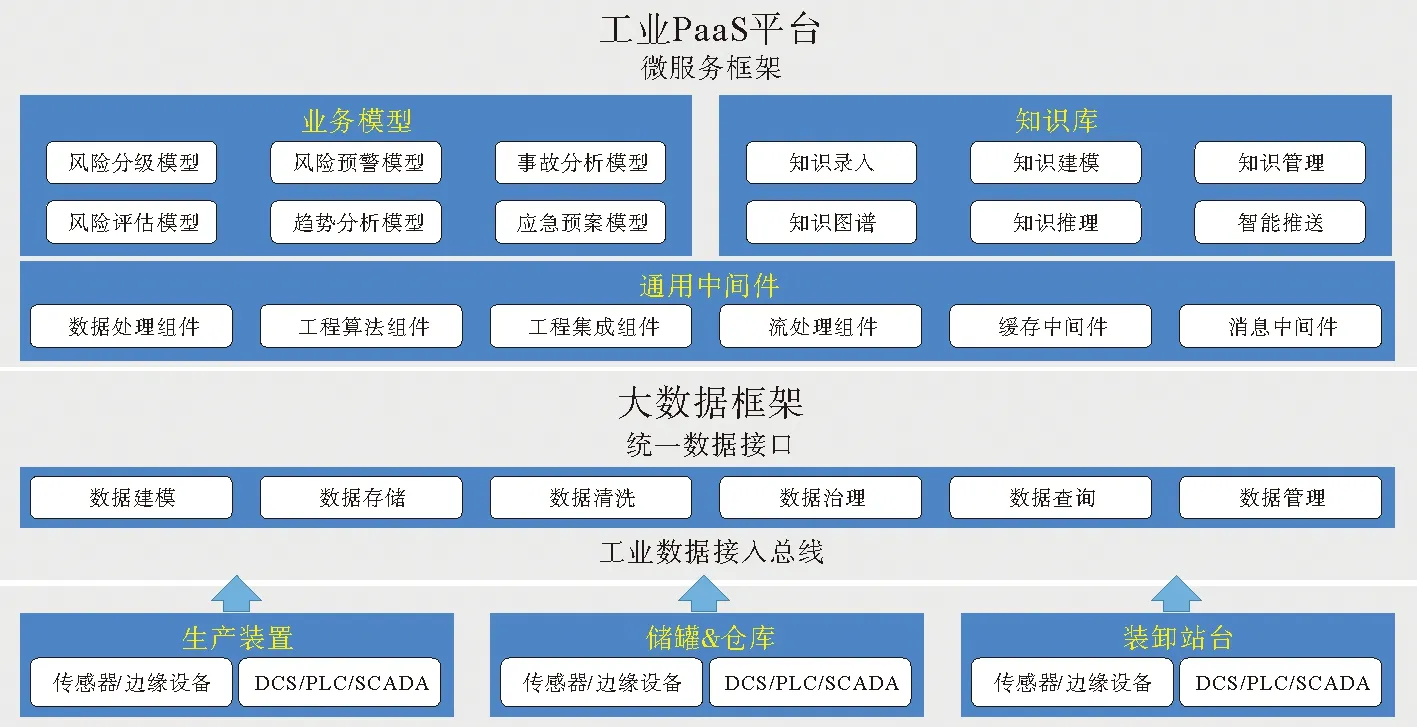

以工业互联网平台为系统平台架构,围绕危险化学品企业能量集中设施(如储罐区、高危工艺装置等)、厂区泄漏火灾爆炸等安全风险,研发危险化学品安全生产风险智能表征与分级预警应用平台,基于风险智能表征与分级预警算法组建覆盖工艺安全、设备安全、泄漏监测及风险评估的风险动态量化表征组件族,并面向全国危险化学品企业和各级政府监管部门提供工业APP服务。平台架构见图2。

图2 危险化学品安全生产风险智能表征与分级预警应用平台架构

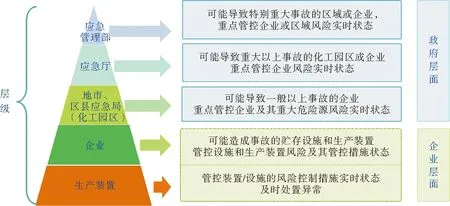

3.1 数据采集层设计

危险化学品生产过程是由DCS、PLC、SIS等过程控制系统实现对温度、压力、液位等生产参数的安全控制和监控管理,若要实现危险化学品安全生产风险动态表征,必然要对涉及反应流程的海量生产参数指标进行实时采集,为确保满足Modbus、OPC UA等多种工业协议和数据采集安全性、稳定性,平台在工业控制网和互联网间采用多源数据安全采集网关设备实现工业实时生产数据的安全精准采集。数据采集层技术架构见图3。

图3 数据采集层技术架构

3.2 平台PaaS层设计

聚焦危险化学品储罐区、高危工艺装置、仓库、装卸栈台等重大危险源及厂区泄漏等关键风险,以危险化学品安全生产风险智能表征与分级预警技术为基础,形成涵盖工艺安全实时风险、设备实时风险、实时泄漏风险与事故影响动态模拟相耦合的危险化学品安全生产安全风险预测模型族,共分为危险化学品类、风险预警管控类、工艺平稳性类、设备完整性类、应急实效类、设计合规类等6类。PaaS层技术架构见图4。

图4 PaaS层技术架构

3.3 工业SaaS层设计

根据政府和企业对重大危险源安全风险管控需求的不同,政府端实现辖区内关键区域整体风险的动态分析与分级预警,形成风险研判、风险预警、安全承诺、一图一表、综合查询、综合分析6项功能。企业端实现重大危险源风险状态的监测预警与综合分析,形成实时监测、风险预警、风险趋势、安全承诺公告、视频监控、基本信息6项功能。工业SaaS层政府端架构见图5,企业端架构见图6。

图5 工业SaaS层政府端架构

图6 工业SaaS层企业端架构

4 危险化学品安全生产风险智能表征与分级预警技术应用情况

危险化学品安全生产风险智能表征与分级预警技术构建了贯穿国家、省、市、区县(园区)、企业的风险动态监测与分级预警管控体系,实现对危险化学品企业安全生产风险的动态监测、风险研判、风险预警、综合分析等功能,在互联网+监管层面发挥重要示范作用,有力支撑全国危险化学品重大危险源检查督导线上+线下相结合,实现危险化学品安全领域的四大转变。

a) 监管方式的转变:通过风险量化表征与预警功能的应用,实现危险化学品安全监管由传统现场检查方式向“互联网+监管”方式转变。

b) 执法精度的转变:通过重大危险源数据感知和风险分级管控机制的应用,实现危险化学品安全执法由粗放型执法向精准型执法转变。

c) 处置时机的转变:通过风险监测预警技术的应用,实现危险化学品安全生产风险由事后处置向事前预警转变。

d) 攻防位置的转变:通过危险化学品安全状态感知与风险量化表征功能应用,实现企业安全生产风险由被动防御向主动管控转变。

系统平台自上线以来,危险化学品重大危险源风险管控效果明显,各类报警、预警和一般以上风险数量均明显降低。以山东省为例,自风险监测预警系统2019年7月上线运行以来,全省企业报警次数由144 932次/月(2019年三季度)下降到18 928次/月(2020年三季度),下降幅度达76.8%;监管部门发送风险预警次数由4 206次/月(2019年三季度)下降到137次/月(2020年三季度),下降幅度达82.3%,全省企业报警次数、监管部门发送风险预警次数明显降低,企业重大危险源运行状况安全稳定。

5 结论与展望

本文提出了一种基于保护层和事件树理论的危险化学品安全生产风险动态量化表征与分级预警模型,揭示安全生产风险与工艺平稳、设备完整、泄漏监测、安全承诺等要素相互作用机理,构建符合我国国情的安全风险分级预警管控体系,并通过应用平台验证了所提模型在真实场景下的有效性、精准性和优越性,提升了重大危险源储罐区、高危工艺装置的安全风险管控能力。未来模型将结合预警信息数据分析结果引入量化表征修正因子,使得模型能够更加精准反映关键区域的安全生产风险状态。