酸性水单塔加压侧线抽出汽提工艺的节能优化

涂 联

(1.中安联合煤化有限责任公司,安徽 淮南 232000 ; 2.中原油田油气加工技术服务中心,河南 濮阳 457621)

0 前言

酸性水汽提装置是炼油厂的重要环保设施,它可以减少污染物排放,合理高效地利用水资源并回收化工资源。目前应用较多的酸性水汽提装置工艺流程主要有三种:单塔低压汽提工艺、双塔加压汽提工艺、单塔加压侧线抽出汽提工艺。本文对单塔加压侧线抽出汽提工艺进行了节能优化分析。

1 现状概况

某炼油厂单塔加压侧线抽出汽提工艺流程图见图1。

图1 酸性水热进料流程图

装置的原料来自常压装置、催化装置和加氢装置的酸性水,采用单塔加压汽提、侧线抽氨工艺,主要有酸性水预处理系统、酸性水汽提塔、三级分凝系统和软化水吸收氨气制氨水四部分组成,塔底用0.8 MPa的蒸汽加热,合格的净化水去常压装置、催化装置和污水处理厂,塔顶酸性气至火炬,氨气一路用于制氨水,氨水至常压装置和催化装置注氨。

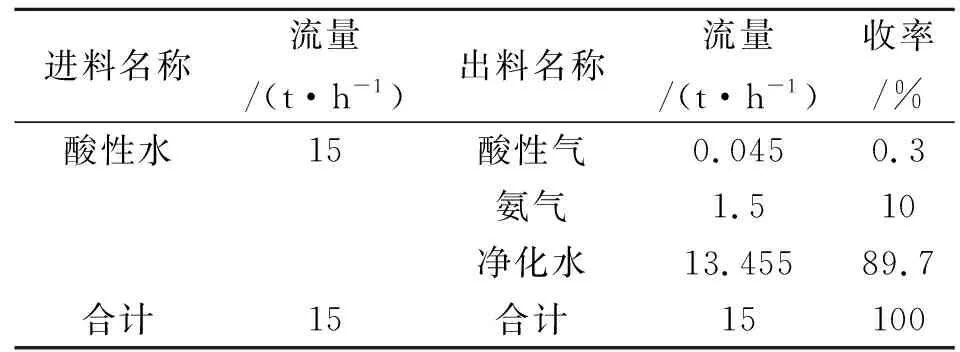

物料原始数据如表1、表2所示。

表1 物料平衡表

表2 原料及产品性质 %

主要操作条件如下:塔顶温度46 ℃,第40层温度134 ℃,第35层温度158 ℃,塔底温度165 ℃,冷进料温度27 ℃,热进料温度153 ℃,冷进料流量2.5 t/h,热进料流量12.5 t/h,侧线气流量2 900 Nm3/h,塔顶压力0.52 MPa,塔底压力0.55 MPa。D605温度138 ℃,D605压力0.36 MPa;D606温度90 ℃,D606压力0.16 MPa;D607温度35 ℃,D607压力0.1 MPa。

2 能量回收存在的问题

2.1 热量未充分回收

①汽提塔塔底净化水和酸性水二次换热后的温度95 ℃,直接进入冷却器,造成能量浪费。②一级分凝器的塔顶气温度138 ℃,直接用循环水冷却,这部分能量未回收,同时循环水冷却带来的换热器结垢使换热效果不理想。③一级分凝液(138 ℃,1.187 t/h)和二级分凝液(90 ℃,0.245 t/h)混合后用循环水冷却,这部分能量未回收,同时循环水冷却因换热器结垢导致换热效果不理想。

2.2 换热器传热温差过大,火用损大

①酸性水和净化水一级换热,换热器的平均传热温差达到68.7 ℃,火用损较大。②酸性水和侧线气换热,换热器的平均传热温差55.7 ℃,火用损较大。③循环水和一级闪蒸气换热,换热器的平均传热温差达到82.8 ℃,火用损较大。

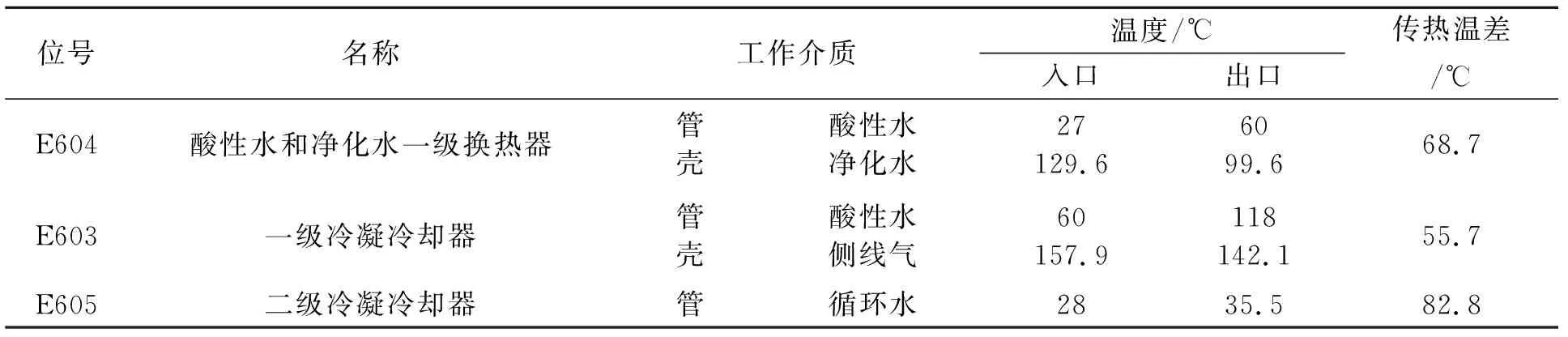

传热温差大的换热器汇总表见表3。

表3 传热温差大的换热器汇总表

3 优化方案

3.1 酸性水进料流程优化

3.1.1方案

冷进料:一股酸性水(2.5 t/h,35 ℃)直接进酸性水汽提塔C601,若酸性水温度>35 ℃,则先经冷进料冷却器E601和循环水换热,酸性水换至35 ℃后,再进酸性水汽提塔C601。

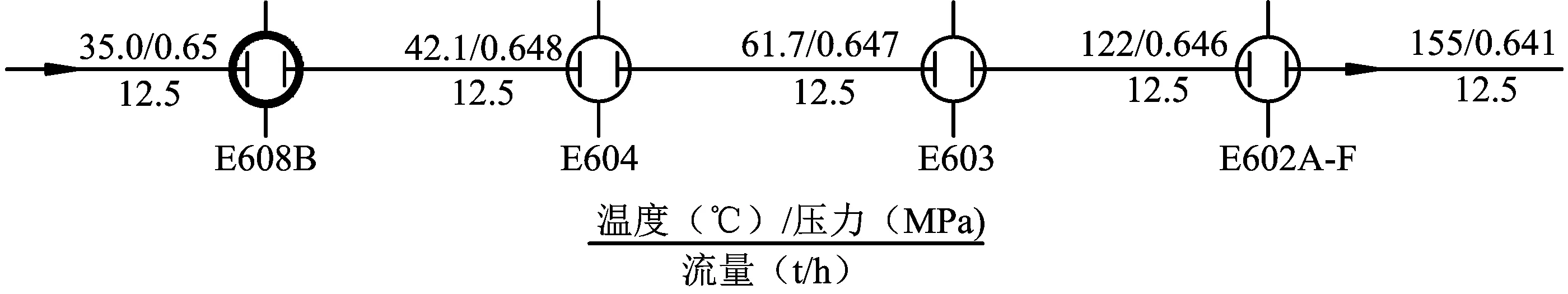

热进料:另一股酸性水(12.5 t/h,35 ℃)经新增一、二级分凝液-酸性水换热器E608B和一、二级分凝液(1.433 t/h,115.5 ℃)换热,酸性水换后温度42.1℃。酸性水(12.5 t/h,42.1 ℃)经酸性水-净化水一级换热器E604和净化水(13.456 t/h,95 ℃)换热,酸性水换后温度61.7 ℃。酸性水(12.5t/h,61.7 ℃)经一级冷凝冷却器E603和侧线气(1.5 t/h,158 ℃)换热,酸性水换后温度122 ℃。酸性水(12.5 t/h,122 ℃)经酸性水-净化水二级换热器E602A~F和净化水(13.456 t/h,162.1 ℃)换热,酸性水换后温度155 ℃。

酸性水热进料流程图见图2。

图2 酸性水热进料流程图

3.1.2改造内容

①新增1台一、二级分凝液冷却器E608B。②新增酸性水至冷却器E608B管线及阀门。

3.1.3改造效果及效益

年开工时间按8 400 h。①进料温度提高2 ℃,降低塔底重沸器蒸汽用量0.05 t/h,年经济效益7.05万元。②降低E608循环水用量15 t/h,年经济效益6.3万元。

3.2 净化水出料流程优化

3.2.1方案

净化水(13.456 t/h,162.1 ℃)经酸性水-净化水二级换热器E602A~F和酸性水(12.5 t/h,122 ℃)换热,净化水换后温度为131.4 ℃。净化水(13.456 t/h,131.4 ℃)经新增的净化水-热媒水换热器E604B(原净化水冷却器E609A)和热媒水(17 t/h,60 ℃)换热,净化水换后温度95 ℃,热媒水换后温度90 ℃(输出低温热)。净化水净化水(13.456 t/h,95 ℃)经酸性水-净化水一级换热器E604和酸性水(12.5 t/h,42.1℃)换热,净化水换后温度77 ℃,换后净化水直接去常压装置。将净化水去常压装置管线改至净化水冷却器E609B前净化水管线上,剩余的净化水通过净化水冷却器E609B冷却后去催化装置,酸性水热进料流程图如图3所示。

图3 酸性水热进料流程图

3.2.2改造内容

①将E609A/B拆分成E609A和E609B两台单独换热器,E609A更名为E604B,作为净化水-热媒水换热器,E609B放在原位置。②新增低温热管线及阀门至净化水-热媒水换热器E604B处。③将净化水去常压装置管线改至净化水冷却器E609B前净化水管线上。

3.2.3改造效果及效益

年开工时间按8 400 h。①根据华贲教授的“经济学”理论,以0.3 MPa蒸汽的火用价为基准来计算90 ℃热水价格,90 ℃热水价格为3.5元/t。输出低温热(17 t/h,90 ℃),年经济效益49.98万元。②净化水热出料,节约净化水冷却器E609B循环水用量80 t/h,年经济效益33.6万元。

3.3 低温热水取代二级冷凝冷却器E605循环水

3.3.1方案

一级分凝器D605塔顶气温度138 ℃,直接用循环水冷却,这部分能量未回收,同时循环水冷却带来的换热器结垢使换热效果不理想。用低温热水(5 t/h,60 ℃)替代循环水(20 t/h,28 ℃),作为一级分凝器D605塔顶气(0.313 t/h,138 ℃)冷凝介质,降低二级冷凝冷却器的平均传热温差,减少火用损,同时解决换热器结垢使换热效果不理想的问题。

3.3.2改造内容

新增低温热管线及阀门至二级冷凝冷却器E605处。

3.3.3改造效果及效益

年开工时间按8 400 h。根据华贲教授的“经济学”理论,以0.3 MPa蒸汽的火用价为基准来计算90 ℃热水价格,90 ℃热水价格为3.5元/t。输出低温热(5 t/h,90 ℃),年经济效益14.7万元。

4 节能效果及技术经济指标

①换热网络优化,提高进料温度,塔底重沸器节省0.05 t/h的0.8 MPa蒸汽,降低装置能耗9.81 MJ/t。②新增1台一、二级分凝液-酸性水换热器E608B,可节约循环水15 t/h,降低装置能耗3.87 MJ/t。③部分净化水热出料,可节约循环水80 t/h,降低装置能耗20.65 MJ/t。④低温热水替代E605循环水,可节约循环水20 t/h,降低装置能耗5.225 MJ/t。输出低温热(5 t/h,90 ℃),降低装置能耗19.35 MJ/t。⑤塔底输出低温热(17 t/h,90 ℃),降低装置能耗65.79 MJ/t。共降低装置能耗124.695 MJ/t。