基于Pro/E和ADAMS的背罐车翻转机构运动仿真及优化设计

陈子银 杨海峰 李瑞锋

摘要:采用Pro/E软件对背罐车翻转机构进行了三维建模,利用ADAMS软件完成了运动仿真分析,同时对背罐车翻转机构进行了优化设计。结果表明:优化后油缸最大举升力为104 kN,仍发生在翻转初始阶段,相比优化前的120 kN减小了13.3%。油缸在翻转时间约为27 s时刻油压接近为0,优化后油缸最大拉力值由100 kN减小到72 kN,减小了28%。提高了翻转机构的性能并改善翻转油缸的工况,确保背罐车的翻转机构工作安全性与可靠性。

关键词:背罐车;运动仿真;优化设计;Pro/E;ADAMS

1 引言

背罐车翻转机构作为工程专用车辆上装部分的重要组成结构,在设计阶段往往要耗费较多时间和精力,需要解决翻转机构的位置分布和液压油缸的选型等难题,同时由于翻转机构对关键铰点进行反复试验,需要计算油缸最大举升力、校核液压缸行程、避免翻转过程中干涉的问题以及考虑最大举升角等都要重复进行,为了缩短设计开发阶段所费时间,因此必然要借助于现代计算机辅助工程技术。背罐车翻转机构承受复杂而集中的力,翻转架各部位应力不断变化,是影响背罐车工作可靠性和使用寿命的关键要素之一,因此背罐车翻转架应具備良好的机械性能。目前背罐车翻转机构设计多采用经验设计和相似设计,没有合理的、科学的理论依据,影响翻转机构整体的机械性能,采用实验的方法设计科学合理的背罐车翻转机构会增加设计成本和延长产品开发周期。

为解决计算与传统设计存在的不足,本文采用Pro/E建模软件建立翻转机构三维模型,并在Pro/E中进行虚拟装配,而后将三维模型导入到虚拟样机软件ADAMS中,对翻转机构进行运动学仿真分析,得到翻转机构的动力学仿真结果。依据动力学的仿真分析结果,利用ADAMS软件对背罐车的翻转机构进行了参数化建模,并进行优化设计,在参数优化计算的结果中找出最优结果,从而设计出具有优良性能和较高工作效率的背罐车翻转机构。

2 翻转机构三维建模及装配

准确的几何模型是获得精确仿真分析结果的基础[3],基于Pro/E软件的拉伸、剪切和倒圆等功能分别建立副车架、翻转架、托罐架、连杆机构及液压缸等部分的3D模型。副车架作为翻转机构的承载部分,应具有良好的强度和刚度,采用框架式结构,主要由多个横梁和纵梁组成,整体通过连接件固定在底盘车架上,同时也是汽车各功能部件和安全防护装置的载体。其3D模型如图1所示。

翻转架作为整个背罐车翻转机构中受力最为复杂的部分,主要包括两根开口相对的槽形钢纵梁和两块横梁板,其纵梁采用双层焊接的结构形式,纵梁内槽为托罐架滚轮轨道,采用双层结构有利于减小局部变形和应力集中,还可以增加截面的抗弯曲能力,其3D模型如图2所示。

四个滚轮装在托罐架两侧,利用滚轮实现在翻转架纵梁内槽中滚动。装卸罐体时托罐架与罐体之间依靠插罐板和托罐座来固定,其中插罐板位于托罐架前端两侧,托罐座呈圆弧面分布在托罐架四个角上。托罐架总体则采用方管焊接的框型结构来保证其具有足够的刚度要求。另外,在托罐架后部的两侧,通过翻转架部分与两个伸缩液压油缸相连接,其3D模型如图3所示。

可以采用上述的建模方式,实现液压缸部分与连杆机构的建模。通过Pro/E软件的装配模块采用自底向上的装配方法完成翻转机构的整体虚拟装配,在此基础上进行装配干涉检验和合理性检查,有效避免样车在试制过程中会出现的实际问题,3D装配图如图4所示。

3 翻转机构的运动学仿真

利用虚拟样机技术可以实现模拟系统的运动,可实时再现各部件之间相互运动情况,进而获取各构件和运动副的速度、位移和加速度等数据,可有效规避设计缺陷[4],与此同时进一步优化设计方案。本研究在虚拟装配的基础上采用虚拟样机仿真分析技术基于ADAMS软件对背罐车翻转机构进行运动学仿真,并根据仿真结果和对相关数据分析,在检验模型合理性的同时确定优化目标,为模型的参数化设计与优化提供理论依据[5]。

3.1 模型导入及前处理

在Pro/E软件中对模型进行适当简化并以Parasolid格式输出,在ADAMS软件中以同样格式导入模型,如图5所示。

模型导入ADAMS中后,在进行运动学分析前还须进行用布尔和操作合并固定件、定义和添加材料信息、修改构件颜色和名称、添加运动副和驱动等前处理工作[6]。本模型进行适当简化后直接导入的Model仍包含200多个Part,采用布尔操作后的翻转机构组件基本分为副车架、翻转架、托罐架、连杆机构、翻转油缸和罐体6个主要构件。对组件的各个部分分别进行泊松比、弹性模量与密度等材料信息的定义是通过定义及添加材料信息实现的,可以直接选择ADAMS软件中已提供的一些常用基本材料外,也可以自定义新材料。

添加约束和驱动是为了完成运动学仿真,根据实际工况进行的固定副、旋转副和滑移副等约束定义以及添加运动副的驱动和载荷。

3.2 仿真结果及分析

仿真计算后通过Postprocess模块来完成仿真分析结果的运动曲线绘制及运动副上的位移、速度和加速度等数据分析和统计。油缸的行程随时间变化曲线如图6所示,罐体的质心位移随时间变化曲线如图7所示。可以看出,整个翻转过程中随角度增大,油缸活塞最大行程接近为1 500 mm,符合背罐车翻转过程实际情况。而且机构模型承载部分罐体质心位移变化曲线大致呈抛物线状态,高度值先增大后减小。

翻转油缸的举升力大小随时间变化的曲线如图8所示。可以看出,举升力曲线变化相对比较平缓,没有发生突变现象,在整个过程中举升力由起初的推力减小逐渐变为拉力增大,变化曲线近似抛物线变化,其中最大举升力位于起始状态,约为120 kN。综合上述数据可知翻转机构虚拟样机模型的仿真情况基本正确,与实际情况相符,并且翻转过程中无运动干涉,从举升力曲线图中可以看出举升力最大值仍比较大,曲线图走势也可以进一步减弱,具有很大的优化空间。

4 基于ADAMS的翻转机构参数化设计与优化

4.1 参数化模型的建立

利用ADAMS参数化设计功能可以对现有方案进一步优化设计,从而获得最优的设计结果[7]。由于其他三维建模软件导入的模型不能够在ADAMS中直接进行参数化计算,本研究虚拟样机参数化模型的创建,是采用ADAMS中直接建模的方式进行翻转机构的参数化设计实现的。建模过程中需定义设计变量,包括变量的名称、类型、单元、标准值和变化范围等,其中标准值即可设定为铰点位置初始值,变化范围定义则是为了观察设计目标随设计变量的变化情况[8]。完成设计变量定义之后,就可以根据翻转机构实际模型,在不改变各主要部件的尺寸、位置和相对运动规律等基本原则下来建立样机的简化模型并完成参数化建模。

建立实体模型时,可以首先创建几何点,对关键铰点位置通过之前定义的设计变量来依次进行参数化处理,然后创建构件时选择相关几何点位置,将构件和以上几何点进行关联,从而参数化整体模型就可以通过参数化几何点位置间接参数化油缸、连杆等构件实现。

4.2 优化设计

翻转机构的运动特性是由各主要活动构件的尺寸和相对位置确定的,特别是相关铰接点的位置尺寸,在一定范围内改变铰点位置会引起翻转机构的性能改变,因而主要铰点位置的优化也就是此次翻转机构模型优化的关键所在[9]。ADAMS 对参数化模型的优化分析功能比较强大,主要方式包括设计研究、试验设计和最优化计算[10-11]。本次优化共涉及6个设计变量,同时进行优化计算量较大,因而选用先分别对单个设计变量进行逐个优化,通过研究各设计变量灵敏值后选取灵敏度较高变量进行二次优化的方法。

4.3 优化结果分析

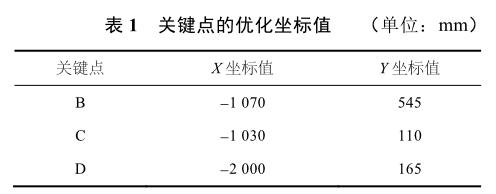

综合设计研究阶段和试验设计阶段的优化结果,得出翻转机构主要铰点位置的最终优化坐标见表1。

然后根据关键铰点坐标的优化结果对参数化样机模型相关数据进行修改,并结合副车架结构与翻转机构进行微调,得到优化后的油缸举升力曲线图如图9所示。

其中,优化后油缸最大举升力为104 kN,仍发生在翻转初始阶段,但与优化前120 kN相比,减小了13.3%,油缸在翻转时间约为27 s时刻油压接近为零,接着由推力变小变为拉力增大阶段,油缸最大拉力值优化后也由100 kN减小到72 kN,减小了28%。由此看出,优化后的油缸舉升力的变化幅度有明显变缓且走势较平,横坐标与举升力曲线之间围成的面积已有明显减小,也可以说明油缸在翻转过程中做功量减小,优化后举升力系数有所减小,举升力变化曲线形状更为接近理想油压特性曲线,提高了翻转机构性能并改善了翻转油缸的工况,达到预期设计要求。

5 结束语

充分利用Pro/E软件的强大建模功能,将创建好的三维模型导入到 ADAMS 中进行运动学仿真,并根据运动学仿真的结果进行优化,利用两款软件间优势互补,实现可设计的科学性,提高了设计效率。根据仿真结果得知翻转机构虚拟样机模型的仿真情况基本正确,但翻转油缸举升力最大为120 kN,举升力仍然较大,还具备相当大的优化空间。在运动学仿真的基础上进行优化设计,得到优化后油缸最大举升力为104 kN,较优化前减小13.3%,油缸的最大拉力值也由100 kN 减小到72 kN,减小了28%,优化后油缸举升力变化幅度变缓,举升力系数有所减小,举升力变化曲线形状更为接近理想油压特性曲线,翻转机构性能得到较大改善,达到预期设计要求。

参考文献

[1] 金红基.单缸卧式翻转犁翻转机构的运动与受力分析[J].机械研究与应用,2008(03):24-26.

[2] 孙旭.基于仿真的工程自卸车举升机构有限元优化设计[J].工程机械,2009(7):44-48.

[3] 王全先.Pro/E Wildfire5.0三维设计上机实验课程[M].合肥:合肥工业大学出版社,2009.

[4] 孙旭.基于SOLIDWORKS的自卸汽车举升机构的仿真设计[J].南通航运职业技术学院学报,2009(2):95-98.

[5] 尹辉俊.虚拟环境下自卸车举升机构的运动仿真与优化[J].机械设计,2006(5):30-32.

[6] 吴森,王承,汪新云,等.基于虚拟样机技术的自卸车举升机构仿真与优化[J].武汉理工大学学报(信息与管理工程版),2003(3):78-80.

[7] 王承.基于虚拟样机技术的自卸车举升机构设计[D].武汉:武汉理工大学,2003.

[8] 刘海彬.基于ADAMS的多连杆压力机参数化设计与优化研究[D].青岛:山东科技大学,2011.

[9] 廖芳,王承.基于虚拟样机与有限元技术的自卸车举升机构设计[J].机械设计与制造,2005(3):96-97.

[10] 张志伟.推土机集中连杆操纵机构的参数化建模和优化设计[D].天津:河北工业大学,2004.

[11] 陈立平,张云清.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.