实腹式型钢混凝土梁疲劳破坏模式与机理研究

肖 顺,童乐为,刘 博,3,咸庆军,4

(1.同济大学土木工程防灾国家重点实验室,上海 200092;2.上海市建筑科学研究院有限公司上海市工程结构安全重点实验室,上海 200032;3.同济大学建筑设计研究院(集团)有限公司,上海 200092;4.河南工业大学土木建筑学院,郑州 450001)

实腹式型钢混凝土(steel reinforced concrete,SRC)结构,是一种由实腹式钢构件、钢筋和混凝土、抗剪件组成的钢-混凝土组合结构形式。外包混凝土显著改善了钢构件的弯、扭屈曲性能,提高了整体刚度,使钢材的强度得以充分发挥,使其具有更高的承载力;同时,弥补了钢结构在耐火、防腐方面的短板[1−2]。SRC结构实际上综合了钢结构与钢筋混凝土(reinforced concrete,RC)结构的优点。考虑到承载力、刚度、耐火、防腐等多方面的有利因素,目前实腹式SRC梁在已建和在建的高铁站房建筑中得到了推广应用,京沪高铁上海虹桥站建设中SRC梁的使用显示了这种结构的优势。随着重载铁路的需求与发展,SRC梁也已成为高铁线路上桥梁结构的合理选择。

由于高铁具有荷载大、反复作用次数多等特点,SRC结构设计时就必须考虑高周疲劳问题。我国现行的《组合结构设计规程》(JGJ 138−2016)[3]、《钢骨混凝土结构设计规程》(YB 9082−2006)[4]以及国外的有关规范,都仅给出了SRC梁的静力与抗震设计规定,而未涉及疲劳设计。SRC梁在疲劳荷载作用下的受力性能是一个需要研究的新型课题,国内外以往的研究甚少。文献检索发现国外仅日本有2处研究报道:一是1982年中野昭郎等[5]开展了3根非对称SRC梁的疲劳试验,发现混凝土开裂后钢梁的应变明显加大,SRC扰度增加,但钢梁上翼缘与混凝土之间并无滑移,凿开混凝土后看出裂纹起始于钢梁受拉侧钢筋孔;二是1990年Izumi等[6]进行了扭和弯加载条件下的SRC梁疲劳试验,指出SRC梁的疲劳破坏起源于内部钢梁,内部钢梁的疲劳强度比钢筋的疲劳强度低,经比较SRC梁疲劳裂纹的数量、宽度与RC梁差别很小。

童乐为等[7−8]因上海虹桥高铁站的建设需要,对SRC梁开展了初步的受弯疲劳试验研究,发现内部钢梁在SRC梁的受弯疲劳抗力中起着至关重要的作用,内部钢梁受拉翼缘的完全断裂可作为SRC梁疲劳破坏的标志。Tong等[9−10]对SRC梁开展了进一步的受弯疲劳试验,考虑了内部钢梁含钢率、受拉纵筋配筋率、配置栓钉与否等因素的影响,拟合得到了内部钢梁与受拉纵筋的设计S-N曲线,并提出了SRC梁的受弯疲劳设计方法。龚海龙[11]采用CFRP布加固已严重疲劳破坏的SRC梁,并研究了加固后SRC梁的静力与疲劳性能,结果表明CFRP布加固可有效提高SRC梁的静力极限荷载,且经CFRP布加固后的SRC梁仍可有效承受疲劳荷载。

然而,以上这些研究主要集中于SRC梁的受弯疲劳性能,没有针对其受剪疲劳性能的研究,也未涉及疲劳破坏模式及其机理的深入讨论。以往国内外的研究表明,SRC梁在静力极限荷载作用下具有正截面受弯破坏与斜截面受剪破坏两种模式。SRC梁可看作是由RC梁与纯钢梁组合而成的。RC梁在疲劳荷载作用下具有正截面受弯破坏与斜截面受剪破坏两种模式[12−13],而纯钢梁在疲劳荷载作用下一般发生受弯破坏[14]。SRC梁在疲劳荷载作用下除了发生受弯破坏外,是否容易发生受剪破坏,目前并无相关研究。因此,SRC梁在疲劳荷载作用下的破坏模式及其机理是一个非常值得研究的科学问题,可为SRC梁抗疲劳设计奠定基础。

本文将作者陆续开展的50根剪跨比在1.0~4.2的SRC梁和8根纯钢梁的疲劳试验结果进行综合比较,对SRC梁的疲劳破坏模式及其机理问题进行全面深入的分析与讨论,主要有:1)比较疲劳荷载作用下SRC梁纯弯段与剪跨段在试验过程中的现象、破坏特征、应变幅以及疲劳强度等方面的差异;2)对纯钢梁的疲劳破坏模式进行分析与总结,并将其与SRC梁的疲劳破坏模式进行比较;3)对SRC梁的静力破坏模式进行总结、分析,并与其疲劳破坏模式进行比较;4)最终提出一些疲劳设计建议,为SRC梁在疲劳荷载条件下的工程应用提供参考。

1 实腹式SRC梁及纯钢梁疲劳试验研究概述

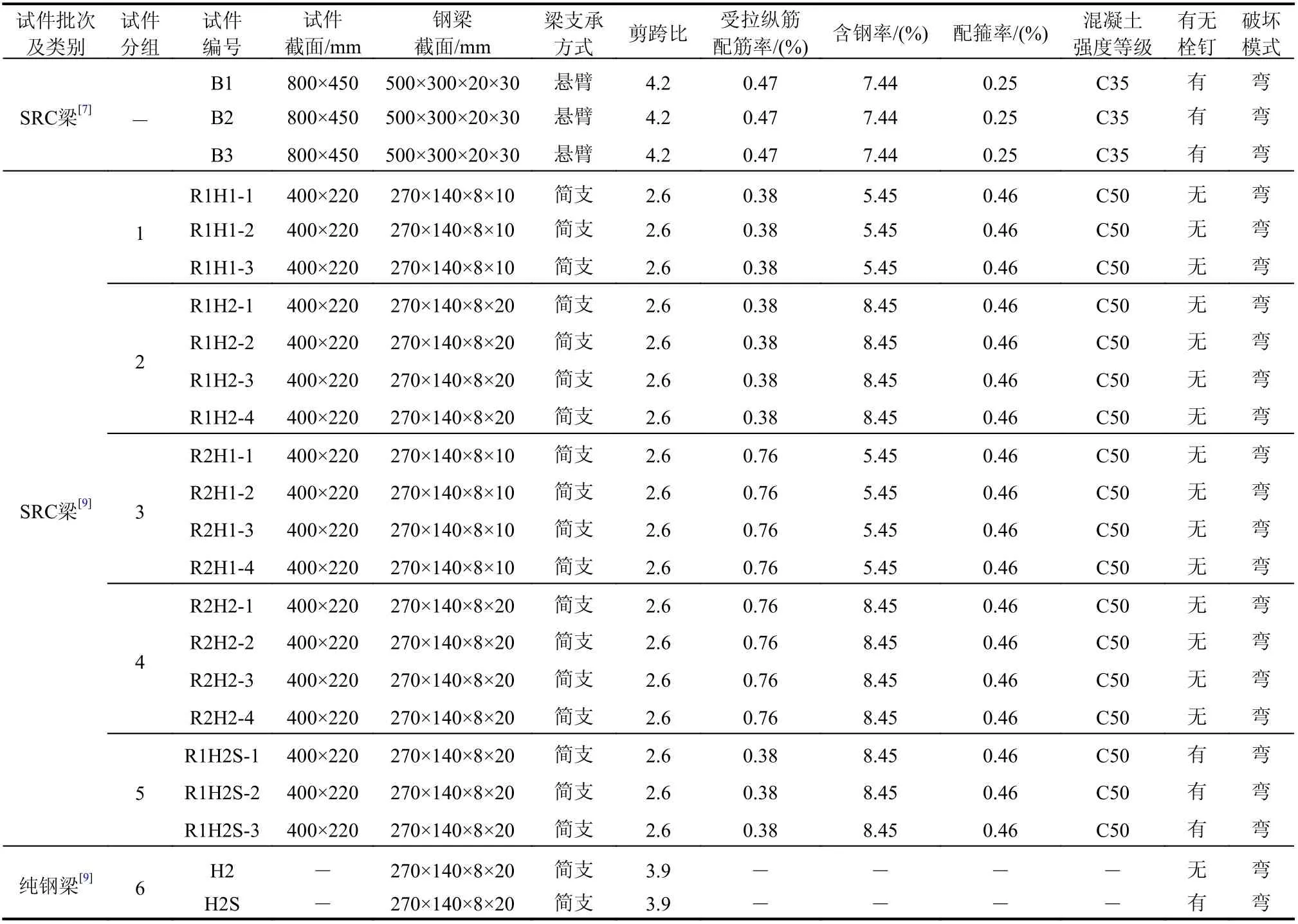

作者前期开展了21根具有较大剪跨比(λ=2.6~4.2)的SRC梁与2根纯钢梁的疲劳试验[7,9],钢梁均为焊接H形截面,试验设计参数与试验结果列于表1。这一批SRC梁的剪跨比均大于2.5,结果在疲劳荷载作用下均发生了受弯破坏。

表1 作者前期的SRC梁及纯钢梁疲劳试验Table 1 Earlier fatigue test of SRCgirders and pure steel beams by the authors

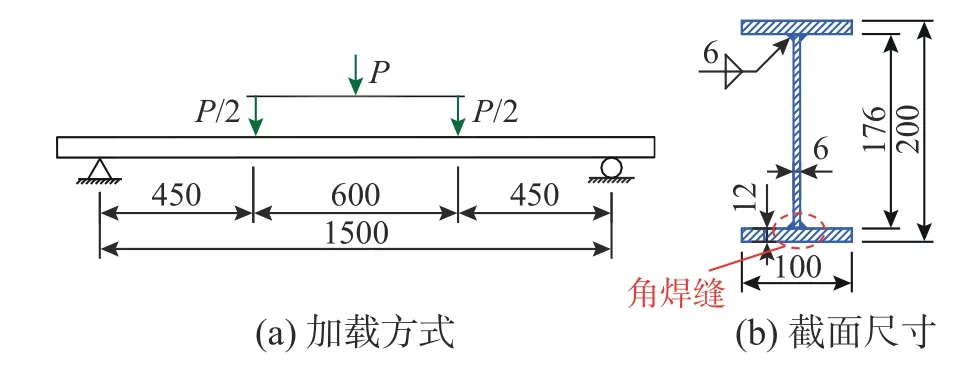

为了进一步研究SRC梁的疲劳破坏模式及其机理问题,作者近期又进行了29根具有较小剪跨比(λ=1.0~2.5)的SRC梁与6根纯钢梁的疲劳试验[10],钢梁均为焊接H形截面,试验设计参数与试验结果列于表2。试件加载方式与截面尺寸如图1和图2所示,应变片布置如图3所示。这一批SRC梁的剪跨比均不大于2.5,在疲劳荷载作用下大多数发生了受弯破坏,仅一个试件发生了弯剪破坏。

图1 SRC梁加载方式与截面尺寸Fig.1 Loading diagram and section dimension of SRCgirder

图2 纯钢梁加载方式与截面尺寸Fig.2 Loading diagram and section dimension of pure steel girder

图3 SRC梁应变片布置Fig.3 Layout of strain gaugesfor SRCgirder

在表1与表2所列出的所有50根SRC梁疲劳试验结果中,仅有1根SRC梁(B-1.8-5-50-S)发生了弯剪疲劳破坏,在该试件的剪跨段,内部钢梁翼缘外侧配置了栓钉,疲劳裂纹起源于剪跨段栓钉焊缝焊根处,穿透内部钢梁受拉翼缘后,在腹板上沿斜向扩展。同时,表1与表2所列的8根纯钢梁中,仅有1根纯钢梁(S2)发生了弯剪疲劳破坏,疲劳裂纹起源于支座加劲肋与受拉翼缘之间的角焊缝处,扩展至腹板并沿斜向发展。除这2个试件外,其余试件均发生了受弯疲劳破坏,断口沿竖直方向。

表2 作者近期的SRC梁及纯钢梁疲劳试验Table 2 Recent fatigue test of SRCgirders and pure steel beams by the authors

2 实腹式SRC梁疲劳破坏模式及其机理的分析与讨论

2.1 SRC梁纯弯段与剪跨段疲劳试验情况比较

试验时首先对SRC梁施加静力荷载,从0单调加载至Pmax,然后进行常幅疲劳破坏试验,荷载范围为Pmin~Pmax。本节对试验过程中以及疲劳破坏后SRC梁纯弯段与剪跨段的特征进行比较。

2.1.1试验现象以及破坏特征的比较

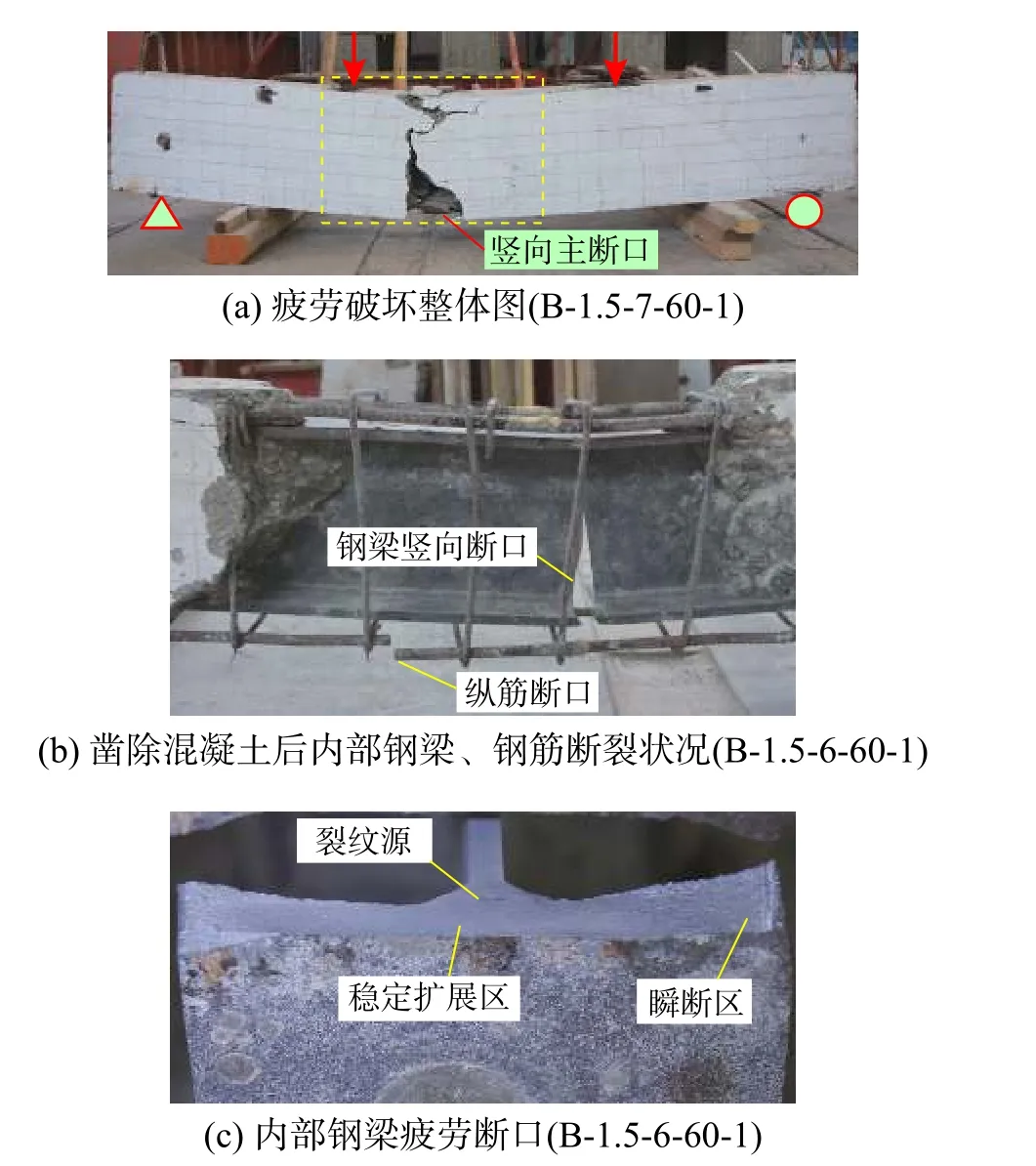

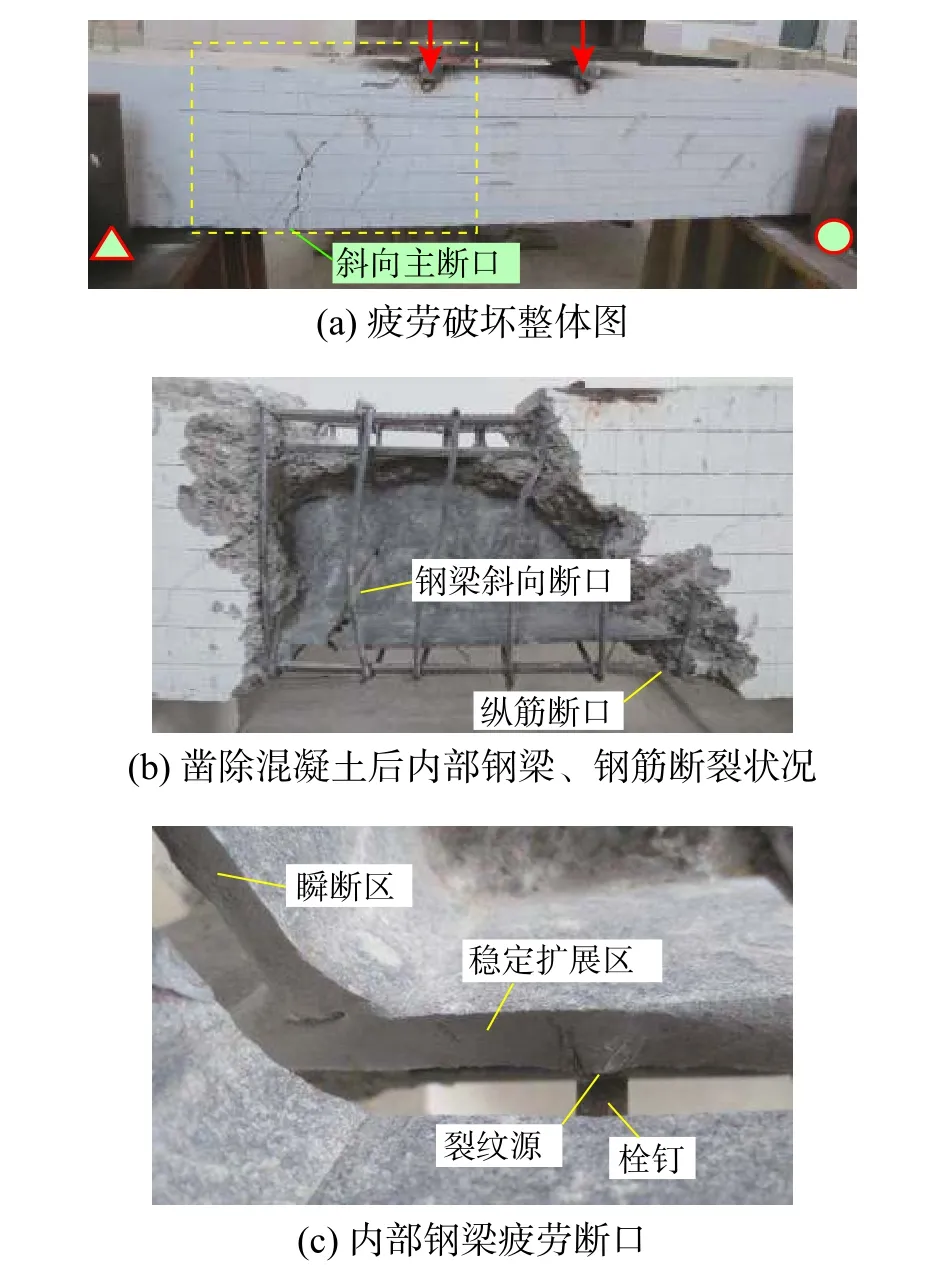

对于大多数发生受弯疲劳破坏的SRC梁,试验现象与破坏特征具有共性,纯弯段与剪跨段的比较见表3与图4。对于发生弯剪疲劳破坏的SRC梁B-1.8-5-50-S,纯弯段与剪跨段的比较见表4与图5。

图4 SRC梁受弯疲劳破坏实况Fig.4 Picturesof flexural fatiguefailure of SRCgirders

图5 SRC梁弯剪疲劳破坏实况(B-1.8-5-50-S)Fig.5 Pictures of shear fatigue failure of SRC girder (B-1.8-5-50-S)

表3 受弯疲劳破坏SRC梁(除B-1.8-5-50-S外)破坏特征综述Table 3 Summary of the failure characteristics of SRCgirders(except B-1.8-5-50-S)under flexural fatiguefailure

通过比较可以看出,对于内部钢梁表面未焊接连接件的SRC梁,在疲劳荷载作用下,纯弯段的受力更为不利。对于剪跨段内钢梁翼缘表面焊接栓钉的SRC梁,由于栓钉引起了应力集中,并引入了难以避免的焊接缺陷,在疲劳荷载作用下,剪跨段的受力可能更为不利。

2.1.2应变幅以及疲劳强度的比较

本节从疲劳加载过程中测得的应变幅发展以及疲劳强度等级方面,比较表面未焊接栓钉的SRC梁纯弯段与剪跨段的疲劳特性。

表4弯剪疲劳破坏SRC梁(B-1.8-5-50-S)破坏特征综述Table 4 Summary of the failure characteristics of SRCgirder (B-1.8-5-50-S) under shear fatigue failure

以图6为例可见,在整个疲劳加载过程中,SRC梁纯弯段内钢梁受拉翼缘的拉应变幅一直高于剪跨段腹板上的主拉应变幅。再者,对于纯弯段内钢梁翼缘与腹板之间角焊缝这种构造(双面角焊缝受拉,如图7所示),IIW规范[15]中建议的200万次疲劳强度为90 MPa;对于剪跨段内腹板(即母材)这种构造细节(母材受拉,如图7所示),IIW规范[15]中建议的200万次疲劳强度为160 MPa。纯弯段内翼缘与腹板之间角焊缝处的拉应变幅较大而疲劳等级较低,因此该部位更易发生疲劳破坏。

图6 SRC梁内钢梁纯弯段与剪跨段疲劳加载时应变幅比较(B-1.0-5-60-1,剪跨比为1.0)Fig.6 Comparison of strain amplitudes between the constant moment region and the shear span region of SRCgirder under fatigue loading

图7 SRC梁内钢梁纯弯段与剪跨段的疲劳构造细节比较Fig.7 Comparison of fatigue constructional details of internal steel beam between the constant moment region and the shear span region of SRC girder

再以图8为例可见,在整个疲劳加载过程中,SRC梁纯弯段内纵筋的拉应变幅一直高于剪跨段内箍筋的拉应变幅。另外,所有SRC梁的纵筋为带肋钢筋,箍筋为光圆钢筋。带肋钢筋表面的肋纹会引起应力集中,其疲劳强度比光圆钢筋低。纯弯段内纵筋的拉应变幅较大而疲劳等级较低,因此纯弯段内纵筋更易发生疲劳破坏。

图8 SRC梁纯弯段纵筋与剪跨段箍筋疲劳加载时应变幅比较(B-1.0-5-60-1,剪跨比为1.0)Fig.8 Comparison of strain amplitudesbetween longitudinal rebars in the constant moment region and stirrups in the shear span region of SRCgirder under fatigue loading

以上比较分析表明,栓钉等连接件会引起应力集中,并引入难以避免的焊接缺陷,对于剪跨段内钢梁翼缘表面焊接栓钉的SRC梁,疲劳裂纹会在栓钉焊缝处开裂并扩展,从而导致SRC梁发生弯剪疲劳破坏。而对于内部钢梁表面未焊接栓钉的SRC梁,纯弯段内受拉翼缘与腹板之间的焊缝处拉应变幅较大而疲劳等级较低,且纯弯段内纵筋的拉应变幅较大而疲劳等级较低,而纯弯段内弯矩又最大,一般疲劳裂纹起始于纯弯段内受拉翼缘与腹板之间的焊缝处,且纯弯段内纵筋也疲劳断裂,从而导致整个SRC梁发生受弯疲劳破坏。

2.2 SRC梁与纯钢梁疲劳破坏模式比较

本文50根中49根SRC梁内的钢梁与8根中7根纯钢梁都呈现相同的疲劳特性,发生了正截面受弯疲劳破坏模式,图9为一根纯钢梁(S5)的典型疲劳破坏实况,可见与图4(b)的SRC梁内的钢梁具有相同的破坏特征。以往大量的纯钢梁疲劳试验也揭示了,在疲劳荷载作用下绝大多数情况都发生正截面受弯疲劳破坏模式[14],这是因为纯钢梁受拉翼缘处在弯曲正应力的最大位置,此处无剪应力,基于断裂力学关于张开型、滑开型、撕开型三种裂纹模式的理论,受拉应力的张开型裂纹是最易发生的裂纹。仅在个别情况下,可能会发生斜截面弯剪疲劳破坏。例如,纯钢梁腹板开孔处(图10(a))[16]、纯钢梁靠近支座的变截面处(图10(b))[16]、本文纯钢梁S2的支座焊接加劲肋处(图11),都由于存在几何形状突变、焊接缺陷以及较大的应力集中,而发生裂纹沿斜截面扩展的弯剪疲劳破坏。

图9 纯钢梁S5正截面受弯疲劳破坏实况Fig.9 Pictureof flexural fatigue failure at the normal section of pure steel beam in (S5)

图10 文献[16− 17]的钢梁斜截面受剪疲劳破坏示意图Fig.10 Schematic diagram of shear fatiguefailureat the oblique section of pure steel beam in Refs[16− 17]

图11 纯钢梁S2斜截面弯剪疲劳破坏实况Fig.11 Picture of shear fatigue failure at the oblique section of pure steel beam in (S2)

由于SRC梁内部钢梁外包了混凝土,支座及集中荷载处无须设置加劲肋,因此与纯钢梁相比,SRC内部钢梁更不易发生斜截面弯剪疲劳破坏。

2.3 SRC梁静力与疲劳破坏模式比较

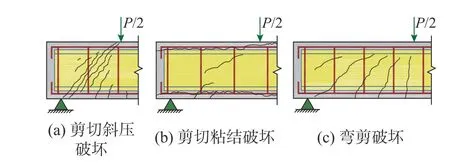

以往国内外学者针对实腹式SRC梁的静力破坏模式开展了全面深入的研究,SRC梁存在正截面受弯破坏与斜截面受剪破坏两种主要模式[18−19]。斜截面破坏模式的特征是:剪跨段混凝土出现斜向受剪主裂缝,箍筋屈服或断裂,内部钢梁腹板屈服。剪跨比是影响SRC梁破坏模式的最重要因素,依据剪跨比λ的不同,如图12所示,又可细分为:1)当λ<1.0~1.5很小时,一般发生剪切斜压破坏;2)当λ=1.5~2.5较小时,易发生剪切粘结破坏;3)当λ=2.5~3.0较大时,常发生弯剪破坏。

图12 静力作用下SRC梁斜截面破坏模式示意图Fig.12 Schematic diagram of oblique section failure mode of SRCgirders under static loading

本文表1与表2所列出的50根SRC梁的剪跨比、含钢率、受拉纵筋配筋率、配箍率和混凝土强度等设计参数,与以往文献研究介绍的SRC梁参数具有相同的范畴,其中3根的剪跨比λ大于3.0,其余47根的剪跨比λ均小于3.0。然而,如表2与表4所示,只有1根λ=1.8的SRC梁发生了混凝土和内部钢梁呈现一定倾角的斜截面弯剪疲劳破坏模式(箍筋未疲劳断裂),其余都呈现受弯主导的正截面疲劳破坏模式。

2.4 SRC梁最重要的疲劳破坏模式及其机理解释

虽然实腹式SRC梁在静力荷载作用下,具有正截面受弯破坏(涉及纯弯段混凝土、纵筋和内部钢梁翼缘)与斜截面受剪破坏(涉及剪跨段混凝土、箍筋和内部钢梁腹板)2种常见的破坏模式,但是在疲劳荷载作用下,本文广泛的研究表明正截面受弯疲劳破坏模式(涉及纯弯段混凝土、纵筋和内部钢梁翼缘)占绝对主导地位,起控制作用,其原因和机理是由于高周疲劳问题涉及的是构件弹性工作范围,结构细部构造与受力状态共同影响其最终的疲劳破坏形态。

SRC梁的疲劳破坏的过程是:1)受拉区混凝土开裂并扩展;2)在纵筋或内部钢梁的母材缺陷处、焊接缺陷处、几何突变引起的应力集中处或最大拉应力处,抑或由这些因素叠加造成的最不利位置,初始裂纹首先萌生并扩展;3)受拉钢筋部分或全部断裂,内部钢梁的疲劳裂纹沿竖向正截面贯穿其受拉翼缘壁厚及腹板部分高度,这一现象同时带动混凝土裂缝沿竖向正截面扩展;4)受压区混凝土被压碎;5)最终SRC梁丧失承载力而完全破坏。在整个疲劳受力过程中,内部钢梁的裂纹萌生位置、裂纹扩展过程和最终破坏形态对整个SRC梁的破坏模式具有最重要的影响。

就纯钢梁而言,纯弯段内焊缝处拉应变幅较剪跨段内母材大、而前者的疲劳等级较后者低,因此其受剪疲劳强度远比张开型的受弯疲劳强度高,受弯疲劳起控制作用,而SRC梁内部钢梁与纯钢梁具有这一相同的疲劳强度特性。内部钢梁对SRC梁的疲劳抗力起到关键作用,内部钢梁正截面疲劳破坏(即裂纹贯穿受拉翼缘壁厚以及腹板部分高度)是整个SRC梁疲劳破坏的重要标志,因为达到这一状态时SRC梁的疲劳寿命已所剩不多。正是由于纯钢梁正截面受弯疲劳破坏模式占主导地位,实腹式SRC梁内部钢梁也同样更容易在纯弯段翼缘焊缝处萌生疲劳裂纹,因此实腹式SRC梁在疲劳荷载作用下也以正截面受弯破坏模式为主,与静力极限荷载作用下类似的斜截面受剪疲劳破坏模式(涉及剪跨段混凝土斜向裂缝、箍筋断裂和内部钢梁腹板断裂)很难发生。虽然SRC梁内部钢梁与纯钢梁具有相同的疲劳行为,但是因受到外包混凝土及钢筋的约束,SRC梁内部钢梁比纯钢梁具有更低的裂纹扩展速率,从而具有更高的疲劳寿命。

由于内部钢梁的疲劳破坏特性在实腹式SRC梁的疲劳抗力中起着举足轻重的作用,改善内部钢梁的疲劳性能具有十分重要的作用和价值。在条件许可的情况下,应优先采用轧制型钢梁替代焊接钢梁,钢梁拉应力较大的翼缘尽可能不要焊接栓钉等连接件。

3 结论

本文根据一系列实腹式SRC梁以及用于对比的纯钢梁的高周疲劳试验结果,分析了SRC梁的疲劳破坏模式及其机理问题,得到以下结论:

(1)SRC梁的疲劳破坏过程可总结为:首先,受拉区混凝土开裂并扩展;其次,在受拉纵筋或内部钢梁受拉翼缘处,初始裂纹萌生、继而扩展,钢筋部分或全部断裂,内部钢梁裂纹沿竖向正截面贯穿其受拉翼缘壁厚及腹板部分高度,混凝土裂缝随内部钢梁裂纹沿竖向正截面扩展;然后,受压区混凝土被压碎;最终,SRC梁丧失承载力而完全破坏。

(2)纯钢梁受剪疲劳强度远比其张开型的正截面受弯疲劳强度高的特性,同样体现在SRC梁内部钢梁的疲劳性能上,内部钢梁正截面疲劳破坏是整个SRC梁疲劳破坏的重要标志。

(3)剪跨比从1.0变化到4.2,在疲劳荷载作用下SRC梁正截面受弯疲劳破坏模式都是占绝对主导地位的破坏模式,起控制作用,是SRC梁疲劳设计的关键问题,与静力极限荷载作用下类似的斜截面受剪疲劳破坏模式很难呈现。

(4)改善SRC梁内部钢梁的疲劳性能,将显著提升整个SRC梁的疲劳抗力,钢梁宜优先采用轧制型钢梁而非焊接钢梁,钢梁拉应力较大的翼缘不宜焊接栓钉等连接件。