不锈钢复合钢材钢结构研究进展

班慧勇,梅镱潇,石永久

(清华大学土木工程系,北京 100084)

近年,随着我国社会经济发展和新型城镇化建设推进,相关建筑产业不断转型升级,以高性能钢结构为代表的新型材料与结构体系,正快速成为钢结构领域的研究与应用热点[1]。高性能钢是对具有某些特殊力学或使用性能的钢材的统称,例如高强钢、不锈钢、低屈服点钢、耐火钢、耐候钢、耐磨钢等[1−7],通过合理利用其性能优势,能够在工程实践中实现比普通钢材更优的应用效果。

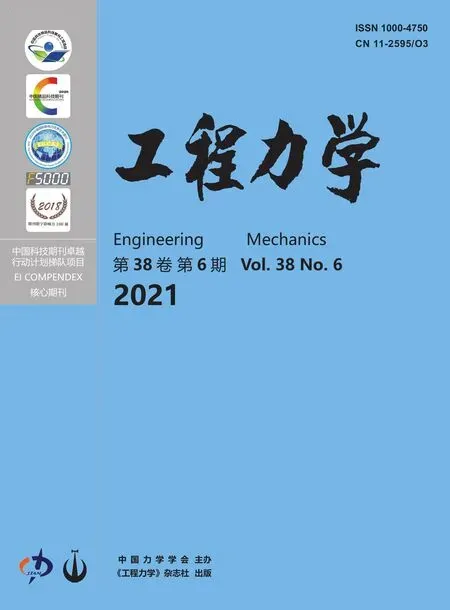

高性能钢材种类繁多、各具性能优势,但其含有的特殊合金成分及相对复杂的生产工艺,也给这类钢材带来了较高的生产成本,限制了其工程应用推广。在这一背景下诞生的新型复合钢材,通过复合工艺使高性能材料(复材)与基层钢材达到冶金结合,不但能够保留高性能材料的性能优势,同时也能显著降低贵金属消耗和生产成本,具有更高的性价比和更优的综合社会经济效应;常见的复材高性能材料包括不锈钢、钛、铜、镍、锆等[8−11]。不锈钢复合钢材是目前工程领域研究和应用最多的复合钢材类型之一,其复材为不锈钢(包括奥氏体和双相型不锈钢等),基材为低碳钢或低合金高强度结构钢,根据产品对耐蚀性能要求的不同又可分为单面复层和双面复层[12−13]2种形式,如图1所示。

图1 不锈钢复合钢材(钢板)示意图Fig. 1 Illustration of stainless-clad bimetallic steel plates

与纯不锈钢材相比,不锈钢复合钢材的镍、铬等合金元素的使用量可减少70%以上,因而成本也大幅降低,具有显著的价格及市场优势[14]。由于兼具不锈钢优良的耐蚀性能和传统结构钢材的高强度、低成本特点,相比于传统不锈钢与结构钢,不锈钢复合钢材在钢结构工程中具有综合力学性能更优、施工简单周期更短、设计使用年限更长、全生命周期成本更低、综合社会效益更高等显著优势,尤其适用于对耐腐蚀性要求较高的工程结构[15]。

不锈钢复合钢材在国外的生产于20世纪上半叶就已开始,中国从20世纪60年代起也开展了一系列研发。随着不锈钢的普遍应用和成本快速增长,我国对不锈钢复合钢材的需求日益突出,早在1988年进口量就已经达到7000 t~8000 t[16],近年来随着不锈钢复合钢材的应用领域扩展与生产工艺更新,预期需求量更是可能达到190万吨[17]。不锈钢复合钢材早期主要用于压力容器[18],经过发展与改进后目前已被广泛应用于能源钢结构、化工钢结构、水工钢结构、船舶钢结构等工程结构中[9,14,17]。

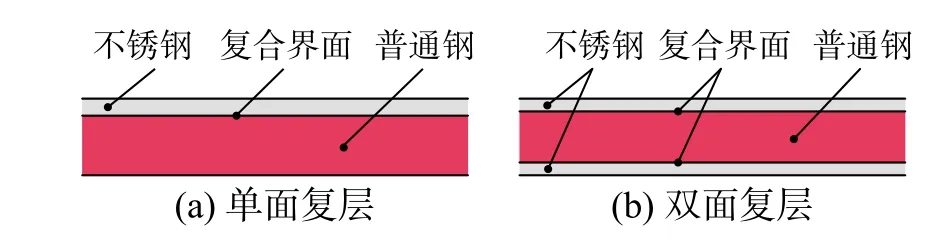

在建筑结构工程领域,目前不锈钢复合钢材主要应用于高层建筑幕墙和铁路钢桥(如图2所示),前者如马来西亚进出口银行(应用面积:3000 m2)和广州富力盈凯大厦(应用面积:8000 m2)[15],因其较传统不锈钢板具有更好的整体性和平整性,因而取得了良好的建筑表现效果;钢结构桥梁具有自重轻、强度高等优点,但其在复杂气候条件中的腐蚀问题是工程应用中亟待解决的难题,而不锈钢复合钢材的耐蚀性可以很好地抵抗腐蚀、延长钢桥使用寿命。

图2 不锈钢复合钢材在结构工程中的应用Fig. 2 Application of stainless-clad bimetallic steels in structural engineering

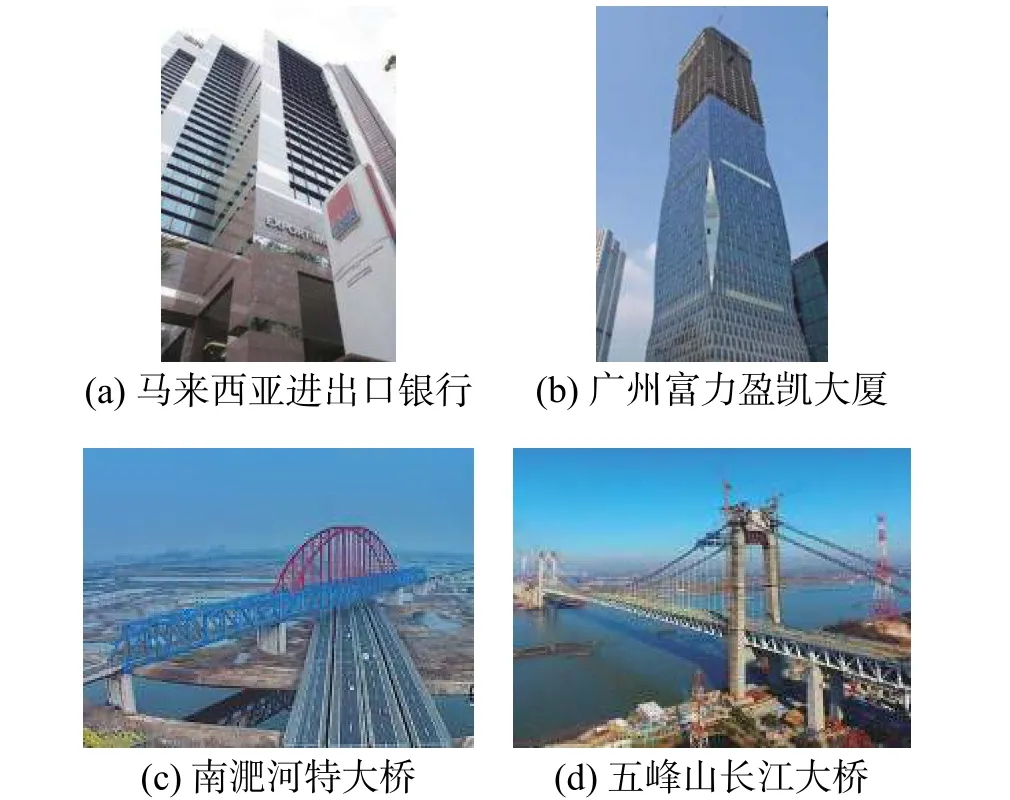

张亚军等[19]较早提出可以将不锈钢复合钢材应用于桥梁结构工程领域,随后众多学者对桥梁用不锈钢复合钢材的微观组织、力学性能、焊接工艺及焊接接头性能进行了研究,具体内容及材料见表1。

表1 铁路桥梁用不锈钢复合钢材研究情况Table 1 Summary of tests on stainless-clad bimetallic steels for use in railway bridges

上述试验研究结果均表明不锈钢复合钢材的性能符合各项规范要求,可以使用于桥梁结构中。如今不锈钢复合钢材已在“沪汉蓉快速铁路引入合肥枢纽南环线工程”的南淝河及经开区2座特大桥工程(材料为321-Q345q)[23]、五峰山长江大桥工程(材料为316L+Q370q)和杭绍台铁路椒江特大桥[28]中得到成功应用,主要用作铁路钢桥上直接与道砟接触的钢面板,以提高其耐蚀性能和钢桥的整体寿命。其他对耐蚀性要求较高的建筑与工程结构也非常适合采用不锈钢复合钢材(复层置于外侧的闭口截面构件),如免维护外露结构,包括玻璃幕墙支撑立柱、空间网架结构、桥梁结构等,不仅可以避免防腐防锈涂层的使用,还具有非常好的建筑表现力;如近海、海洋工程结构,随着我国海洋战略的实施和南海及其岛屿的开发,高性能耐蚀钢材需求大,不锈钢复合钢材是综合考虑性能与经济成本的最优选择之一;还有除海洋外其他强腐蚀环境下的工业与民用建筑同样适用。鉴于不锈钢复合钢材所具有的多方面优势,其在很大程度上可在钢结构工程中替代传统不锈钢,在结构工程领域特别是结构受力构件方面具有广阔的应用前景。

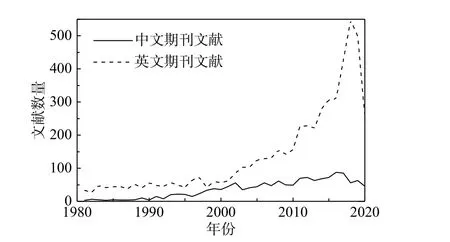

近年不锈钢复合钢材受到学者的关注越来越多,相关主题的中、英文期刊文献发表数量均呈现明显的上升趋势,从图3可以看出该领域已经成为近年来的学术研究热点之一。

图3 近40年(1981年−2020年)不锈钢复合钢材相关中英文期刊文献发表数量趋势Fig. 3 Numbers of published papers in national and international journals between 1981 and 2020

Li等[9]统计了1993年−2009年日本有关复合钢材的发明专利情况,其中涉及不锈钢复合钢材的占近60%。在这些有关复合钢材的发明专利中,约50%与生产工艺(以热轧工艺为多数)相关,约40%与复合材料有关,其余10%则多数涉及焊接工艺。由此可见,目前关于不锈钢复合钢材的研发重点仍主要集中在材料与工艺方面,从结构受力角度开展的研究还相对较少。因此,本文从结构工程的研究视角,对国内外的相关研究进展进行全面综述,为不锈钢复合钢材在结构工程领域的科学研究与工程应用提供参考。

1 不锈钢复合钢材的制造与标准体系

1.1 生产工艺

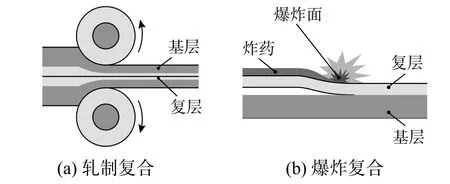

20世纪30年代开始,美国、英国、日本等国家相继开展了不锈钢复合钢材的生产与研究。我国的不锈钢复合钢材生产可以追溯至20世纪60年代,较早的生产工艺是轧制复合法和铸造复合法[14],后来爆炸复合法逐渐发展成熟并成为主流生产工艺之一。目前热轧复合法因其生产质量稳定可靠已成为国际上的主流生产工艺,但在我国爆炸复合法仍然因其经济性及实用性而被大量应用。根据李龙等2013年的统计[14],我国生产的不锈钢复合板主要为爆炸复合板,复合板厚度为15 mm~30 mm,不锈钢复层厚度为2 mm~4 mm。下面分别对轧制复合法、爆炸复合法和铸造复合法这3种目前最主流的生产工艺进行简要介绍。

轧制复合法(如图4(a)所示)是最早产生的,也是目前应用最普遍的复合钢材生产方法[29−31]。轧制复合可分为热轧复合(通过加热升温增大材料活化能,以便在较小压力下实现复合,适合强度高、塑性低的材料)和冷轧复合(采用更大的轧制力和压下量直接使材料在较低温度下产生冶金结合,适合强度低、塑性高的材料)。轧制复合法大概可以分为3个步骤:1) 表面处理[32−33]。对基材和复材的待复合表面进行处理,去除氧化物等可能影响复合效果的杂质,然后按适当方式组合成板迭后四周焊接密封以防止轧制过程中出现界面氧化(也可采用真空轧制[34−35]、填充保护气体[36]或钎焊[37]等方式)。2) 轧制过程。通过施加压力使待复合金属表面破碎,产生塑性形变和热效应,随后洁净而活化的破碎表面在压力和大压下量的作用下形成平面状的冶金结合。同时为减少轧制过程中发生的元素扩散(如基层碳向复层扩散及复层铬向基层扩散)及生成有害化合物[38],可通过增加中间层[39−40](如镍[41]、银铜锌合金[42]、纯铁[43]等)的方式保证复合界面的强度与质量。3) 轧制后热处理[44−50]。目的是改善材料性能(如增加塑性),减少残余应力和增加界面强度。轧制复合可以实现经济稳定的大规模高效生产,产品尺寸规格大、同时适用于薄、中厚板的生产,复合界面均匀且结合性能优异,通过控制轧制过程的初始厚度比与压下率可以得到复合比较为精确的产品,更适合于结构工程所需复合钢板的生产;但轧制工艺较为复杂,需要大型轧制设备,因此投资成本相对较高。

图4 不锈钢复合钢材的主流生产工艺Fig. 4 Main production technology of stainless-clad bimetallic steel

爆炸复合法(如图4(b)所示)是将基层与复层金属板平行放置并保留间隙,通过放置在复层上方的炸药对复层施加爆炸能量和高温高压,让复层与基层从引爆位置开始依次碰撞,在高速撞击下界面处形成塑性变形区和金属射流,清除表面层杂质并在非常短的时间内完成固相冶金结合[14,51]。其优点是,界面成细波纹状,剪切强度高,元素扩散范围小,各层厚度在复合前后基本不变;但缺点是,需要特定爆炸场所,生产效率低、环境污染和噪声震动大,且不适用于小厚度板材[52−53]。在爆炸复合法基础上结合轧制复合法产生的爆炸—轧制复合法是以爆炸法制取复合板坯,并通过轧制法最终生产出不锈钢复合钢材,这种方法相对于传统爆炸复合法更为经济实用,可以生产面积更大、厚度更小、剪切强度更高的不锈钢复合钢材[54 − 56]。

铸造复合法是将2块经过表面处理的不锈钢板涂隔离剂叠合并焊合后,置于包含钢液(基层)的铸模内,钢液在不锈钢板表面凝固形成复合钢坯,并通过轧制得到不锈钢复合钢板。铸造复合法工艺简单,成本低、产量大,但浇铸时板厚不能太小,因此会限制产品尺寸[57−59]。目前较新的铸造复合工艺还包括反向凝固法[60](将经过表面处理的低碳钢基层板自下而上穿过反向凝固器内一定高度的不锈钢液,使基层板表面附近的不锈钢液快速降温,在基层板表面形成凝固复合层,并在其处于半凝固状态时进行轧制,即可得到表面平整、厚度均匀的薄板)和离心铸造法[61](先在离心铸造机上铸造外层环状板坯,然后在其结晶时继续注入内层复材钢液,形成环状复合板坯,待其冷却后再进行加工形成成品管材)。

此外,还有一些生产不锈钢复合钢材的工艺如激光熔覆法[62]、堆焊复合法[63]等,但其并不适用于大规模的结构材料生产。

1.2 焊接工艺

陈家本[18]最早引进了日本学者对于不锈钢复合钢材焊接工艺的研究,对于坡口加工、焊接材料、施焊顺序和焊缝质量检查都作了相应介绍。常用的焊接顺序是先焊基层,然后焊接过渡层,最后焊接复层,然而有研究表明,当焊接顺序调换为先焊复层,然后焊接过渡层,最后焊接基层时,如果合理选择焊材和焊接方式,依然能够得到较好的焊接效果[64]。Liu等[65]对不锈钢复合钢材的焊缝形态与性能进行了研究,于彬[66]对典型的焊接质量问题(如过渡层形成马氏体组织、扩散层应力集中和焊接残余应力)进行了归纳。

为保证不锈钢复合钢材的性能,应该对基层与复层分别选用与该层材质相似的焊材和相应的焊接工艺。在复合界面处的过渡层则是异种钢焊接,过渡层焊缝处的金属元素会受到基层低碳钢的稀释,因此需要选用铬、镍含量高,具有优良焊接性能的焊材[67]。实际工程中为避免多种焊条混用,可对过渡层和复层采用同种型号焊条。目前有多种焊接方法可供选择,如焊条电弧焊[68]、钨极氩弧焊[69]、埋弧自动焊[22]、激光电弧混合焊[70]等,其中焊条电弧焊因焊接速度高、焊接质量好、焊接成本低且易于施焊而应用较多[71]。

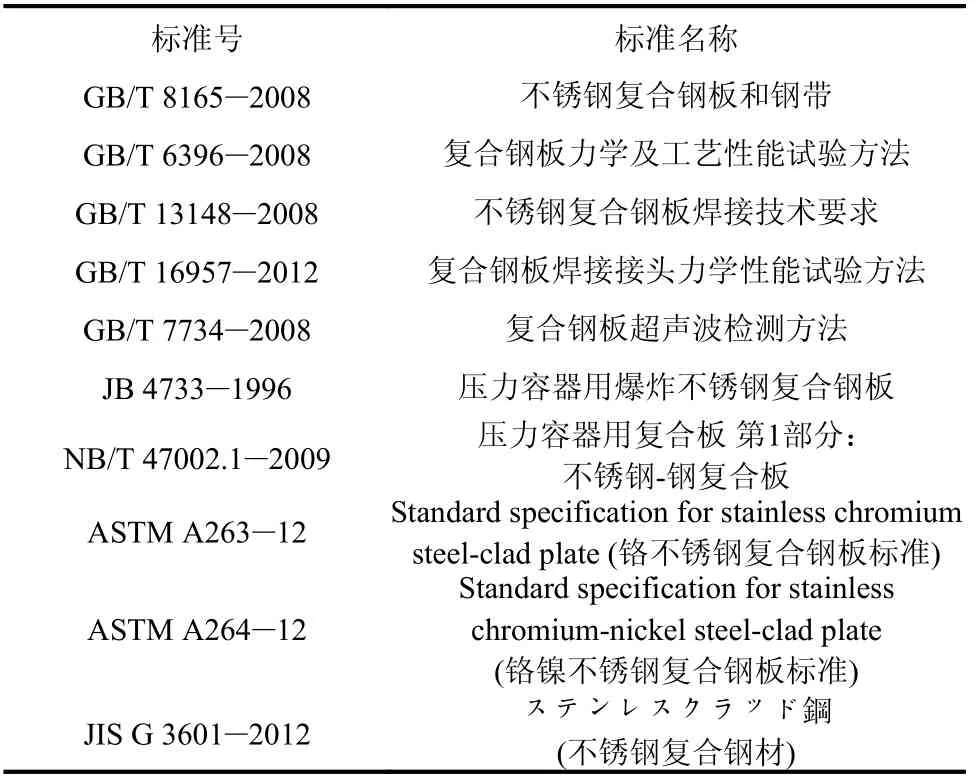

1.3 标准体系

在较为成熟的生产与焊接工艺基础之上,各国也针对不锈钢复合钢板的生产工艺、化学成分、力学性能、检测方法和焊接性能等进行了相应规定,制定了一系列相关标准,形成了初具规模的标准体系,如表2所示。李龙等[72]详细对比了中国、美国和日本的不锈钢复合板相关标准,包括其规格要求、界面结合率(即复层和基层间呈冶金结合状态的面积占总界面面积的百分率,其中结合状态采用超声波检验方法进行确定)、剪切强度的对比等。不同标准的指标要求存在差异,以复合界面抗剪强度为例,GB/T 8165−2008[73]中规定最小值为210 MPa(Ⅰ级、Ⅱ级)和200 MPa(Ⅲ级),而ASTM A263−12[74]中规定的最小值为140 MPa,JIS G 3601−2012[75]则是200 MPa。

表2 不锈钢复合钢材的相关标准Table 2 Standards related to stainless-clad bimetallic steels

2 材料力学性能研究

2.1 拉伸性能

不锈钢复合钢材是由两种拉伸性能不同的钢材复合而成,因而其宏观拉伸性能与普通低碳钢或不锈钢存在差异;不同复合比(即复层厚度与复合钢材总厚度的比值)下材料典型的拉伸应力-应变曲线、屈服强度和极限强度对比如图5所示,可见复合比的影响显著。

图5 复合比对不锈钢复合钢材拉伸性能的影响Fig. 5 Effects of clad ratios on tensile performance of stainless-clad bimetallic steels

对于双金属复合材料的拉伸性能指标与基层和复层材料性能指标的关系,目前学界普遍采用混合法则(Rule of Mixtures)进行预测,例如拉伸强度的混合法则计算公式为:

式中:σu为双金属复合材料的整体拉伸强度;σuClad和σuSub分别为基层和复层的拉伸强度;VClad和VSub分别为基层和复层的体积分数。

许多学者通过对不同复合比的不锈钢复合钢材进行拉伸试验,发现拉伸试验结果也能够与混合法则得到的预测结果较好吻合,证明了混合法则同样适用于不锈钢复合钢材。例如Motarjemi等[76]验证了304L+A516Gr60不锈钢复合钢材的屈服强度与极限强度满足混合法则;Dhib等[77]验证了316+A283不锈钢复合钢材的屈服强度、极限强度与弹性模量满足混合法则;Ban等[78]通过拉伸试验得到的316+Q235B不锈钢复合钢材的屈服强度与极限强度也符合混合法则的趋势。笔者还提出了常温与高温下不锈钢复合钢材的弹性模量与强度指标的预测表达式,只要测定基层与复层材料在相应条件下的指标,就可以通过复合比计算出不锈钢复合钢材对应指标的预测值,其中弹性模量采用了与混合法则一致的线性表达式,强度指标则采用了基于混合法则进行修正的非线性表达式[79],后者仍需更广泛试验数据的验证。

对于双金属复合板材的拉伸断裂,赵军和李硕本[80]较早地提出了破坏模式与判断方法,认为在界面具有足够强度的条件下,拉伸断裂应变较低的材料首先产生颈缩趋势,但被另一种塑性变形能力更强的材料所抑制,因此将继续共同变形直到整体颈缩破坏,他们给出了基于Hollomon本构模型的双金属复合板极限应力-应变的近似计算公式,并通过钢-铝复合板拉伸试验进行了验证。不锈钢复合钢材中复合界面的强度会显著影响拉伸断裂形式,Nambu等[81]从宏观角度将拉伸断裂形式分为3类:第一类是当复合界面强度很低时,基层与复层在受拉后很快发生分离,延性较弱的材料先发生断裂;第二类是当复合界面强度中等时,基层与复层在进入塑性后仍能共同受力,但当变形发展到一定程度时复合界面首先发生分层失效,随后导致碳钢层脆断;第三类是当复合界面强度很高时,基层与复层可以一直协同受力并发生较大的均匀拉伸变形,最终出现类似单一材料的颈缩破坏。针对拉伸断裂的断面,Huang等[82]采用扫描电镜进行了微观尺度的研究,发现界面处首先出现裂纹发展,且不锈钢层靠近界面处的渗碳层呈现晶间断裂形态,但随着界面裂纹的扩张,其发展方向转向低碳钢侧,他们对此进行了分析,认为界面出现裂纹是由于不锈钢与低碳钢的强度和塑性差异导致界面出现局部高应力应变区,不锈钢渗碳层的晶间断裂与碳元素扩散有关。在此基础上,Li等[83−84]对第三类拉伸断裂形式进行了更深入的研究,通过对断面的显微图像分析,颈缩破坏时的裂缝产生于不锈钢渗碳层和界面层之间,该区域发生破坏的原因是两种材料力学性能差异所导致的界面剪力。Liu等[85]对已有研究进行了总结,概括出界面强度与拉伸断裂破坏过程的关系,当界面相对较弱时,不锈钢层靠近界面处的渗碳区首先发生晶间断裂,并导致局部界面失效分层,使得该区域的低碳钢层单独受力并很快发生断裂;当界面相对较强时,渗碳区晶间断裂的发生不会导致界面失效,材料呈现出整体性更好的颈缩破坏形式,但颈缩破坏时裂纹依然是在低碳钢层产生,因为其塑性较差。当拉伸试件中包含焊缝时,如果焊缝强度足够,拉伸断裂破坏应该仍然发生在非焊缝区域,Dhib等[86]采用热轧复合的316+A283不锈钢复合钢材设计了3种不同类型的焊接接头,其拉伸试验的结果验证了这一推论。

此外,加工率[87]、热轧温度[88]、界面区域分数[89]和翘曲弹性现象[90]对拉伸性能的影响也受到了关注。经研究发现,随加工率增加,材料拉伸强度增加,但塑性降低;随热轧温度提高,材料拉伸强度降低,但界面剪切强度和材料韧性均提高,且变形协调能力增强,塑性变形更均匀,有利于阻止裂纹扩展;随界面区域分数增加,屈服强度改变不大,但极限强度和均匀伸长率均有提升,材料的延展性增强。

总体而言,不锈钢复合钢材的拉伸应力-应变曲线呈明显非线性,一般没有明显屈服平台。复合比是影响其弹性模量和强度指标的重要因素,可通过线性或非线性公式进行表达,复合比越大,应力-应变曲线特征越接近不锈钢的特征,反之越接近基层普通钢材的特征。不锈钢复合钢材的拉伸性能受两种复合材料共同作用的影响,复合界面强度是确定破坏模式的关键因素,对于工程中满足界面强度要求的不锈钢复合钢材,通常拉伸破坏发生在材料明显颈缩之后,且初始裂纹产生于塑性较差的低碳钢区域。

2.2 冷弯性能

不锈钢复合钢材在生产制造过程中常常需要进行冷弯加工,如板材的弯曲矫直或圆柱形构件的制造,材料的冷弯性能会直接影响产品的质量,尤其是考虑到不锈钢复合钢材的基层材料与复层材料在强度和塑性上都存在差异,其受弯后的截面弹塑性发展与单一材料有较大不同,复合比与弯曲方向会显著影响其冷弯性能,应力分布在复合界面处因材料性质改变而不连续。双金属复合板受弯性能的相关研究开展较早,例如针对平面应变条件下双金属复合板的纯弯曲性能,有学者进行了数值计算和试验验证,得到了以曲率为变量计算弯曲后板厚、弯矩和应力分布的方法[91−92]。类似的分析方法同样适用于不锈钢复合钢材,Li等[93]基于对钢-铝复合板受弯性能的研究[94],通过理论分析、数值计算与试验验证结合的方式对不锈钢复合钢板的纯弯曲性能进行了研究,建立了可以预测弯曲过程中在平面应变条件下厚度方向不同区域和特定平面(应力中性面、几何中面和复合界面)变形行为的模型,该模型可以给出弯曲过程中的应力分布、相对厚度变化和弯矩发展情况,利用该模型对不同复合比、不同弯曲方向的情况分别进行了理论计算,数值计算和试验结果均验证了该模型的有效性。除了纯弯曲外,近年来多位学者还就实际生产制造中常用的不锈钢复合钢板材弯曲矫直过程展开了研究,王效岗等[95]提出了弯曲分层矫正计算模型,通过迭代方法计算板材在弯曲矫直过程中截面应力-应变分布、中性层偏移量和矫正后残余应力-应变分布随曲率的变化,并通过试验加以验证,结果表明由于基层材料的屈服强度低,因此在弯曲过程中先屈服,导致弯曲中性层向复层一侧偏移,当复合比减小时,中性层偏移减小,但复合界面处的应力突变会增大。李乐毅等[96]进一步研究了该分层计算模型,分情况讨论了不同复合比、不同弯曲方向时的计算方法与数学模型,通过试验验证了不同复合比下的矫直力计算结果。在弯曲过程中,不锈钢复合钢材由于基层与复层的材性差异会经历复杂的截面弹塑性状态,张超等[97]对不锈钢复合板弯曲过程进行了理论推导,对关于弯曲曲率、中性层偏移距离与截面应力分布的方程进行解耦,得到了截面弹塑性状态演变路径的解析模型,分析了矫直过程中板件的弯曲回弹特性和截面的反向屈服现象,并将结果与单一材料板件进行了对比。

上述研究为进一步开展有关不锈钢复合钢材的板件冷弯性能和构件受弯性能研究提供了基础;同时,弯曲过程中不锈钢复合钢材的复合界面表现出了良好的完整性,材料整体具有良好的冷弯性能,保证了其工程应用中冷弯加工制造的可行性。

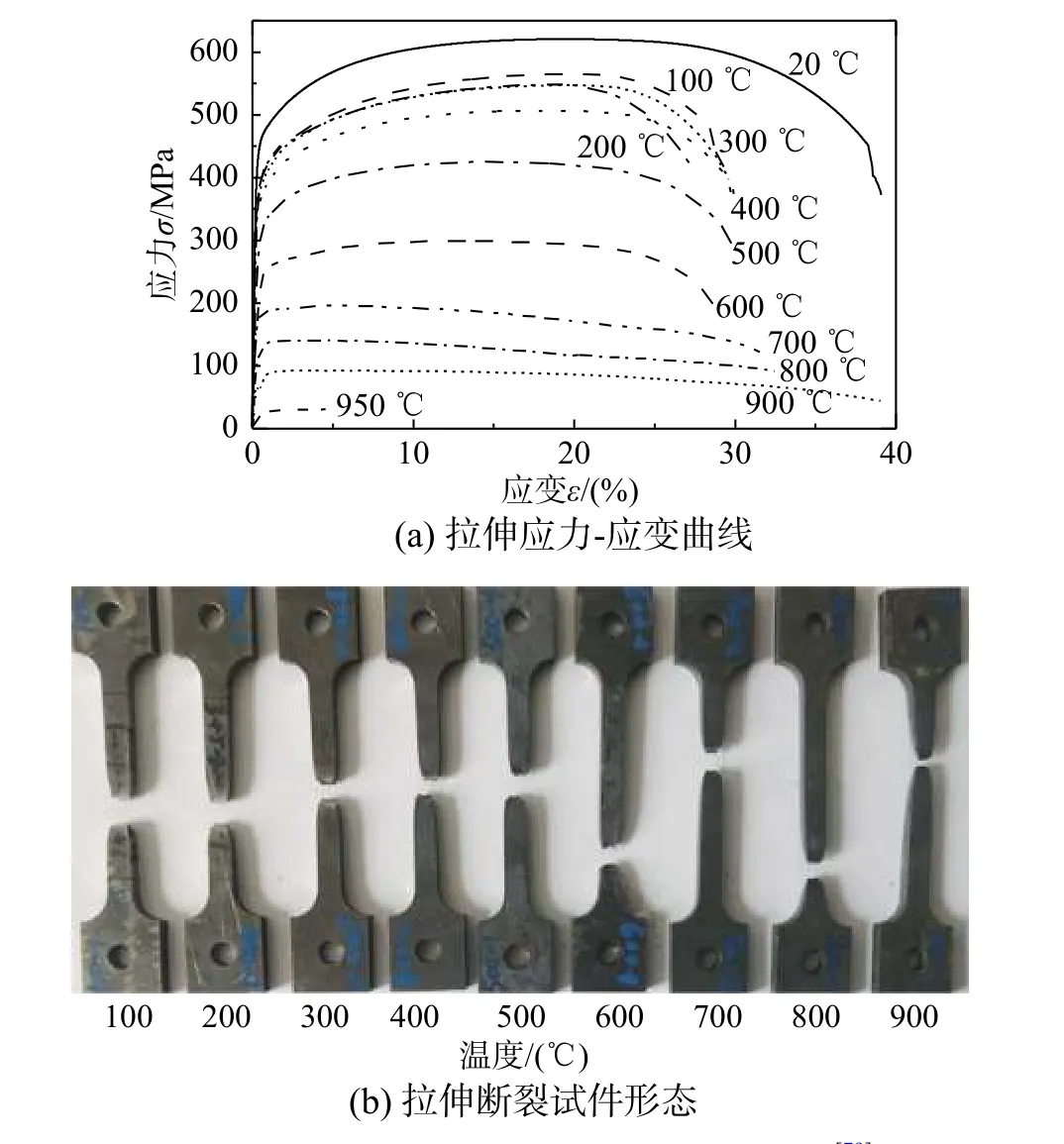

2.3 高温性能

钢材在高温下的性能会发生显著变化,因此钢结构的高温及抗火性能研究对于结构安全分析和相应设计有重要意义。不锈钢复合钢材在高温下强度会下降,拉伸断裂破坏方式也与常温时不同,如图6所示。

图6 不锈钢复合钢材高温拉伸试验结果[79]Fig. 6 Typical tensile coupon test results of stainless-clad bimetallic steel at elevated temperatures[79]

不锈钢复合钢材的高温性能研究目前主要从高温下性能和火灾后性能2个方向开展,对于高温下性能,不同学者在不同的温度区间进行了研究,如Ban等[79]对不锈钢复合钢材基层与复层材料高温下的试验方法、本构模型及力学性能进行了对比,认为总体上不锈钢(复层)的耐火性能较普通钢(基层)更优,并对316L+Q235B不锈钢复合钢材进行了200 ℃~900 ℃的系列高温拉伸试验,结果表明随温度升高,材料的屈服强度和抗拉强度均下降;在此基础上进一步对该材料在20 ℃~950 ℃范围内进行了64次稳态拉伸试验,发现随温度升高,材料的强度和弹性模量表现出明显的下降趋势,并拟合出以温度和复合比为变量的高温下不锈钢复合钢材的强度和弹性模量预测方程;Li等[98]研究了2205+AH36不锈钢复合钢材在更高温度区间(950 ℃~1250 ℃)和不同应变率(0.01 s−1~1 s−1)下的拉伸性能,构建了基于高温下应变硬化、动态恢复和动态重结晶等机制的本构模型,提出了考虑双相不锈钢应变分配的应力计算混合法则,并通过试验和有限元模拟进行了验证。另一方面,对于不锈钢复合钢材的火灾后性能,Ban等[99]利用316L+Q235B不锈钢复合钢材进行了63次试验,将相同试件加热至不同温度(温度范围为100 ℃~1000 ℃),或将不同复合比的试件加热到相同温度(600 ℃),冷却后(冷却方式为水冷或空冷)进行单调拉伸试验以获取弹性模量、屈服强度、极限强度、断后伸长率等力学性能指标,分析了加热温度及冷却方式对各类力学性能指标的影响并与纯低碳钢/不锈钢进行对比,提出了用于描述不锈钢复合钢材火灾后各力学性能的方程,并考虑了复合比的影响。

目前针对不锈钢复合钢材高温下力学性能的研究已有一定的积累,也提出了相关力学指标与温度之间的定量表达公式;后续除进一步丰富不同等级不锈钢复合钢材高温下的材性数据外,还需基于材性研究结论,对构件和结构层面的抗火性能进行基础理论研究。

2.4 断裂与疲劳性能

不锈钢复合钢材的应用前景广泛,其适用的工程结构如钢桥、海洋工程结构等,在使用期间会经历长期的循环荷载作用,因此了解其断裂与疲劳性能,对保障结构安全具有重要意义。由于基层与复层具有不同的材料特性,尤其是塑性性能方面差异显著,同时复合过程会在材料内部产生较大的残余应力,这些因素都会对不锈钢复合钢材的断裂与疲劳性能产生重要影响,使其明显区别于普通钢材。

张亚军等[19,21]对321+Q370q不锈钢复合钢材及其焊接接头进行了脉动拉伸疲劳试验,其中复合钢材断裂试样中,绝大部分的疲劳裂纹萌生于基层,少数起源于复层;焊接接头断裂试样同样大部分起裂于基层焊接部位,少数从复层焊接部位开始裂纹扩展;结合断裂力学分析,由于材性不同,不锈钢的裂纹扩展阻力高于低碳钢,因此在相同条件下裂纹更容易在低碳钢层萌生和扩展。已有的疲劳裂纹扩展速率会受到应力强度因子的影响,后者与材料性能差异[100]、残余应力分布[101]及裂纹尖端应变分布[102]等因素有关。爆炸复合法产生的残余应力也会对不锈钢复合钢材的疲劳性能产生不利影响,随着爆炸率增加,材料的疲劳寿命会缩短[103],经适当退火处理可以减弱残余应力的影响[104]。疲劳裂纹扩展规律是不锈钢复合钢材断裂与疲劳性能研究中的重点,裂纹的位置与方向会显著影响其扩展规律。Ogura等[102]就发现从不锈钢到普通钢时裂纹沿厚度方向扩展,从普通钢到低碳钢时裂纹沿平行于界面方向扩展。为了进一步探究裂纹扩展规律及其机理,Sugimura等对不锈钢复合钢材进行了多种裂纹位置与方向的疲劳试验,包括裂纹垂直于界面[105]和与界面呈任意角度[106],试验发现因为不锈钢与低碳钢塑性性能存在差异,疲劳裂纹在复合钢材中的发展会因其初始位置及方向而变化;当初始裂纹发生在塑性更好的不锈钢侧时,疲劳裂纹会穿过复合界面加速扩展;反之,当初始裂纹发生在塑性更差的低碳钢侧时,疲劳裂纹扩展会在靠近界面时受到阻碍而减缓或停止,甚至发生转向而在低碳钢层内扩展;当初始裂纹恰好位于复合界面处时,会偏向低碳钢侧扩展。Sugimura等[107]应用J积分理论对这一规律进行了分析,江峰等[108−109]后来开展的研究也得到了相似的规律。不锈钢复合钢材的裂纹扩展规律对于其他双金属复合材料同样适用,例如纯铁-铁素体钢复合材料[110−112]或铜-钢复合材料[113]。复合界面存在较大的残余应力且可能有结合缺陷,因此其断裂与疲劳性能会受到影响,Ohji等[114]和江峰等[115]就发现复合界面的裂纹扩展阻力显著低于基层和复层材料,这可能给结构带来破坏隐患,不过在生产过程中加入镍中间层是提高复合界面的抗裂性能的一种有效手段[114,116]。在已有研究的基础上,基于对内部、表面和贯穿裂纹的考虑,Andreikiv等[117]提出了双金属复合板在循环拉伸荷载下的剩余寿命评估方法。

从以上研究可以发现,基层与复层材料塑性性能的差异和复合界面性能都对不锈钢复合钢材的裂纹发展与抗裂性能有重要影响,尤其是初始裂纹发生在不锈钢侧或复合界面处时,相比于在低碳钢侧,会对不锈钢复合钢材结构的安全性产生更不利的影响,在工程应用中尤其需要注意。

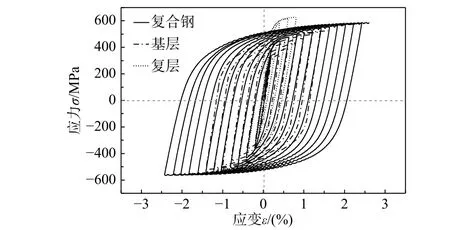

2.5 滞回性能

地震作用下结构承受巨大的往复力,结构材料可能在大应变循环下发生低周疲劳行为,因此钢材在循环荷载下的力学性能研究能够为抗震设计的弹塑性分析提供基础[118]。班慧勇等[119−121]对复合比为0.375和0.5的316L+Q235B不锈钢复合钢材,各进行了17种加载制度下共23次试验,分析了材料的单调与滞回性能及破坏形态,采用Ramberg-Osgood(R-O)模型拟合了循环骨架曲线,基于Chaboche模型对循环本构模型参数进行了标定并代入有限元验算,证明该模型能有效模拟不锈钢复合钢材的滞回行为,试验与有限元模拟得到的循环应力-应变曲线如图7所示;研究对比了不同复合比下材料的单调及循环骨架曲线,发现材料表现出明显的循环强化特性,基层与复层在循环荷载作用下有良好的抗震耗能能力和协调变形能力,且复合比会明显影响材料在循环荷载下的力学性能。笔者还基于试验结果做了更系统的数值计算,提出了本构模型。

图7 不锈钢复合钢材与基层、复层材料循环应力-应变曲线对比[120]Fig. 7 Comparison of cyclic stress-strain curves for stainlessclad bimetallic steel and its substrate as well as cladding metal[120]

以上研究指出复层和基层的循环强化特征不同,而不锈钢复合钢材介于二者之间,修正后的Chaboche模型和R-O模型可以分别较好地模拟不锈钢复合钢材的滞回本构关系和骨架曲线。

2.6 动态力学性能

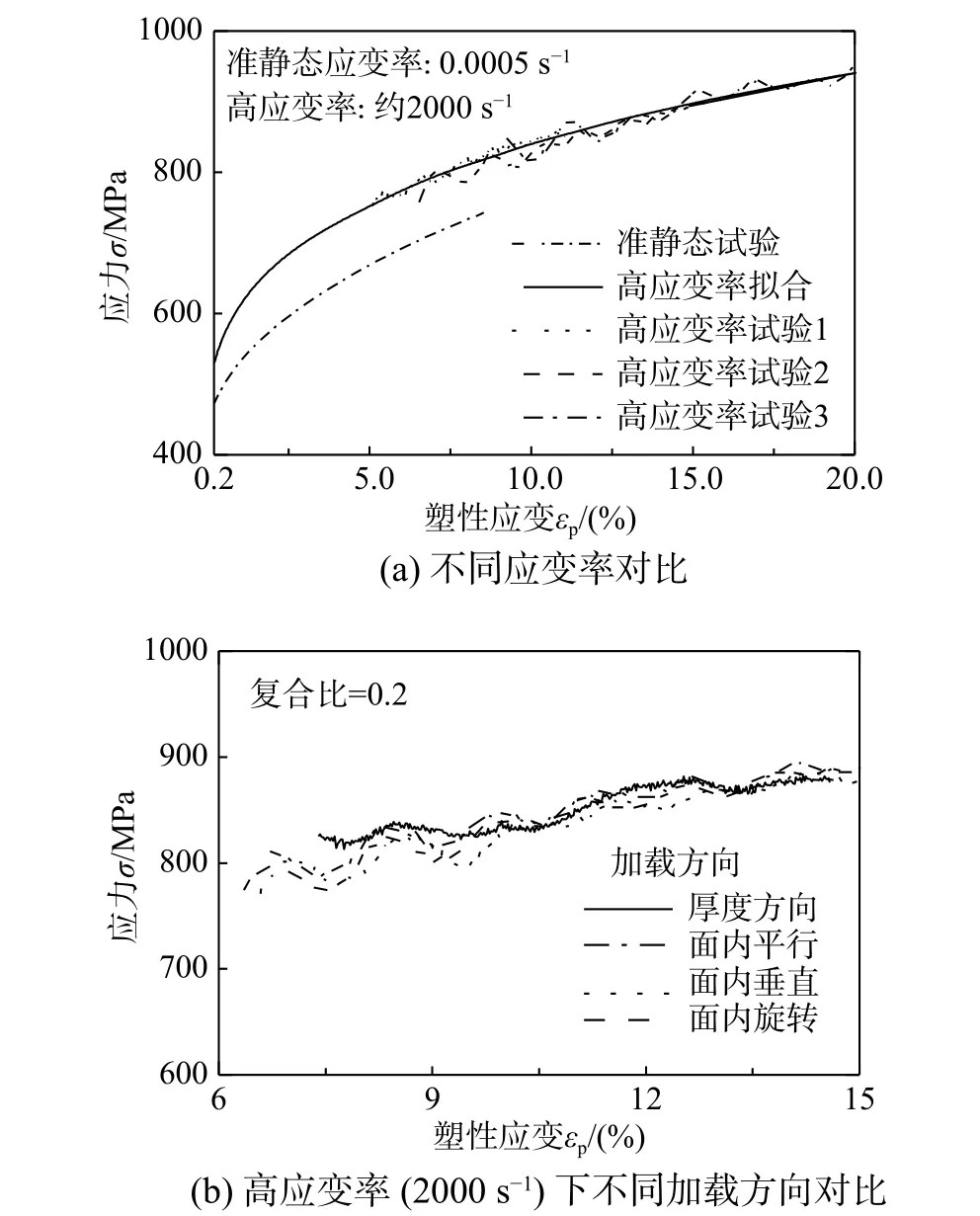

高应变率下结构材料的应变硬化、应变率硬化等效应也是材料的重要力学性能之一,是研究结构在冲击、爆炸等荷载下受力性能的基础。文潮和关锦清等[122−123]使用分离式霍普金森拉杆和压杆(SHTB、SHPB)对0Cr18Ni9Ti+16MnR不锈钢复合钢材进行了冲击拉伸与压缩试验,其中冲击拉伸应变率为270 s−1~1650 s−1,冲击压缩应变率为350 s−1~1000 s−1,试验证明不锈钢复合钢材具有明显的应变硬化和应变率硬化效应,拉伸试验伸长率也随应变率增大而增大。Mei和Ban[124]利用分离式霍普金森压杆对11组不同复合比、加载方向的316L+Q235B不锈钢复合钢材试件,进行了从准静态(0.0005 s−1)到高应变率(1000 s−1~4000 s−1)共6种应变率下总计123次冲击压缩试验,对试验结果采用Johnson-Cook(J-C)本构方程能够较准确地进行拟合;研究发现,材料在高应变率下具有明显的应变率硬化现象,且随着复合比增加,强度略微提升的同时应变硬化性和应变率敏感性降低,此外在高应变率下该材料可视作各向同性,如图8所示;提出以复合比和应变率为变量的动态增强因子方程和通用本构方程。张心金等[125]

图8 准静态与高应变率下不锈钢复合钢材的应力-塑性应变曲线对比[124]Fig. 8 Comparison of stress-plastic strain curves for stainlessclad bimetallic steel at quasi-static and high strain rate state[124]

通过夏比冲击试验研究了316+Q345不锈钢复合钢材在不同复合比及温度条件下的冲击韧性,研究发现,无论缺口位于基层表面、复层表面或侧面时,材料的冲击吸收能均随复合比增大和温度升高而增大。宜亚丽等[126]通过模拟冰荷载(海冰对船体的冲击荷载)研究了316L+EH40不锈钢复合钢材的抗冲击性能,发现随复合比增加,材料在冲击荷载下的挠度-时间曲线基本不变,最大挠度值略微上升,抗冲击性能稍有下降。

2.7 耐腐蚀性能

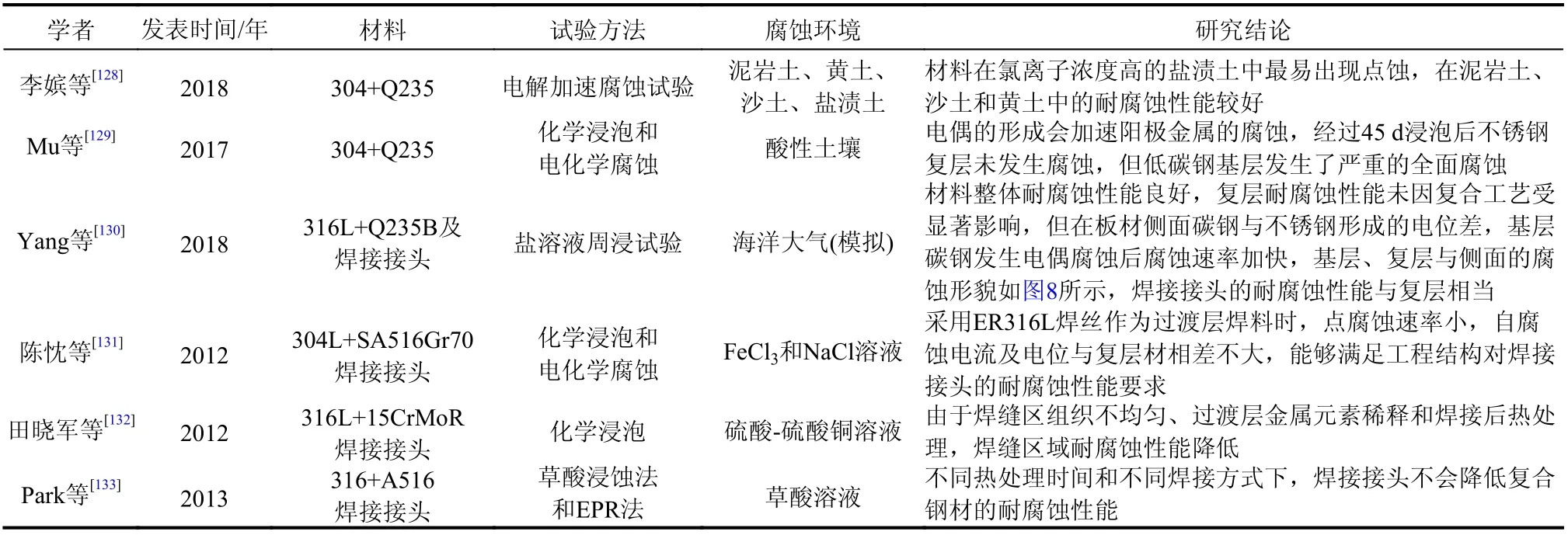

由于不锈钢复层的存在,不锈钢复合钢材的耐腐蚀性能远优于普通低碳钢[127],优异的耐腐蚀性能是其应用于结构工程中最重要的优势之一。已经有很多学者对不锈钢复合钢材及其焊接接头在各种环境下的耐腐蚀性能进行了试验研究,具体材料、试验方法、腐蚀环境和研究结论见表3。

表3 不锈钢复合钢材耐腐蚀性能试验研究情况Table 3 Summary of tests on corrosion behavior of stainless-clad bimetallic steels

刘会云等[134]对不锈钢复合钢材的复层晶间腐蚀试验方法及标准规定进行了概述,对已有文献中的复层晶间腐蚀试验进行了归纳,认为不锈钢复合钢材与单一不锈钢材料不同,采用传统不锈钢晶间腐蚀检验方法(如草酸浸蚀、硫酸-硫酸铜腐蚀、硫酸-硫酸铁腐蚀等)将会因无法准确反映复合材料整体耐腐蚀性能、取样难度大等原因而受到局限,而新的检测方法如电化学动电位再活化法(EPR法)也存在标准不统一、检验不全面的问题,因此对不锈钢复合钢材的晶间腐蚀检验应当制定专门的方法与标准。

复合工艺中的热处理过程可能影响不锈钢复合钢材的耐腐蚀性能,白允强等[104]对爆炸复合生产的2205+Q345不锈钢复合钢材进行了硝酸侵蚀试验,研究了热处理对耐腐蚀性能的影响,试验表明爆炸复合产生的残余应力会加快材料的腐蚀,而适当的退火处理释放残余应力可以有效提高材料的耐腐蚀性能,但退火温度过高则会导致不锈钢析出有害沉淀相,反而严重削弱耐腐蚀性能。Paula等[135]的研究也表明,爆炸复合后的316L不锈钢相比于爆炸复合前,其腐蚀电势降低、钝化电流密度升高、极化电阻降低,耐腐蚀性能变弱。杨海波[136]对比分析了6种热处理工艺对晶间腐蚀的影响,王春雨等[137]研究了3种复层不锈钢材料304、321及316L在热处理后的晶间腐蚀特性,结果表明需要采用合适的热处理工艺使不锈钢复合钢材达到最优的耐腐蚀性能。

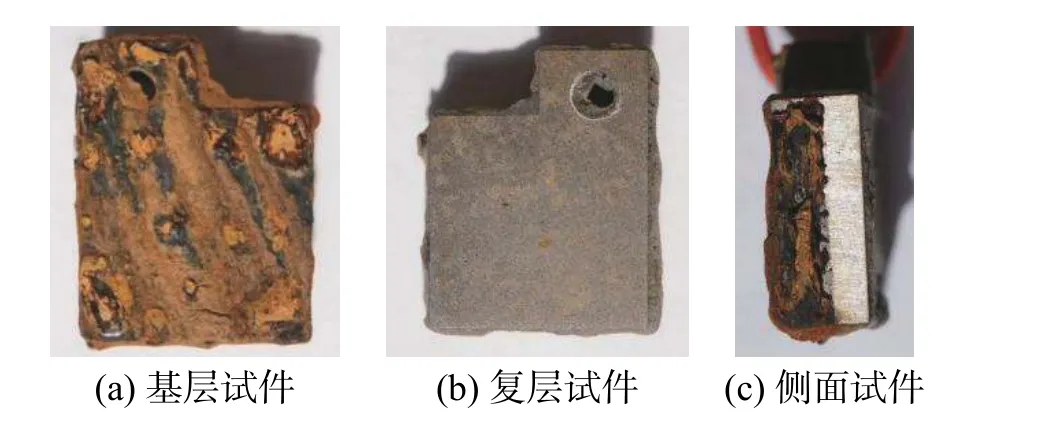

表3中的多项研究结果都表明,在实际腐蚀环境中,基层碳钢与复层不锈钢的相互作用可能会导致腐蚀加速,电偶的形成会加速阳极金属(低碳钢)的腐蚀[129],板材侧面的碳钢与不锈钢形成的电位差会加速基层碳钢的腐蚀[130],基层、复层与侧面的腐蚀形貌如图9所示。Li等[138]对不锈钢复合钢材和纯不锈钢复层材进行了电化学腐蚀法对比试验,前者的耐腐蚀性能不如后者,分析原因可能是基层低碳钢释放的铁离子导致蚀刻液中铁离子浓度上升,加剧了不锈钢的局部晶间腐蚀。基于上述研究,建议在近海或海洋工程结构中使用不锈钢复合钢材作为耐腐蚀材料时,应当采用闭口截面构件并将复层置于外侧,避免板件侧面外露,形成电偶或释放铁离子而导致更严重的腐蚀,以保护工程结构,增加使用寿命。

图9 不锈钢复合钢材不同暴露位置试件48 h后腐蚀形貌[130]Fig. 9 Corroded surfaces of stainless-clad bimetallic steel after 48 h[130]

2.8 复合界面性能

复合界面的存在是不锈钢复合钢材的重要特点,相关研究已较为丰富,许多学者[139−142]都对热轧复合界面的组织形貌、界面特征、结合特点等进行了研究,Li等[143]将复合界面及周围区域划分为不锈钢增碳层、扩散层和低碳钢失碳层3层,这些分层主要是由复合过程中的元素扩散引起的;测量了热轧复合的304+Q235不锈钢复合钢材中这3层的厚度,分别为80 µm、20 µm和150 µm;发现3个中间层与基层和复层的强度与延性在厚度方向上呈现出渐变趋势,有利于不锈钢和碳钢之间的牢固结合以及厚度方向上力学性能的稳定转变;不过从整体上来看,复合界面处的强度和硬度仍然会因为材料不同而发生较明显的突变,一系列沿厚度方向不同位置取样进行的微型平板拉伸试验和显微硬度试验证实了这一结论[76]。Zhang等[144]对304+Q235热轧复合界面进行了宏观与微观尺度的研究,发现在宏观尺度上,复合界面因304不锈钢的影响而具有高屈强比;在微观尺度上,复合界面因Q235低碳钢的影响而具有更高的屈服强度。

有关不锈钢复合钢材界面结合性能的评价方法,李龙等[9,145]进行了较为详细的综述,分为定性评价如弯曲试验、冲击试验,以及定量评价如剪切试验、剥离试验、界面结合度试验、压痕试验及粘结拉伸试验,还有包括超声波检测、红外热波成像检测、声-超声检测和微波检测等无损检测方法。现有标准已经对各项定量评价指标作出了要求,在此基础上一些学者对界面结合性能的评价方法和指标进行了讨论,如界面剪切强度标准取值[146]、薄板的剪切试验方法[147−148]、弯曲试验中弯曲方向对结果的影响[149]等。界面剪切强度是不锈钢复合钢材最重要的力学性能指标之一,目前常规的测试方法是以宏观界面的剪切强度作为材料的剪切强度,但大量更加精细化的试验[150−151]表明,低碳钢失碳层的剪切强度低于宏观界面的剪切强度,这一现象受到元素扩散及残余应力的影响,因此有学者提出应当以该区域的剪切强度代替宏观界面的剪切强度来作为复合界面的剪切强度检测依据[152]。祝志超等[153]对剪切试验进行了有限元模拟,分析了复层凸台尺寸各参数变化对剪切试验中复合界面应力分布的影响。除此之外,取样位置也会影响界面剪切强度,冯雪楠等[154]对热轧复合法生产的304+Q235不锈钢复合钢卷板在板中和板尾分别取样进行了剪切强度测试,板尾处试件剪切强度明显低于板中处,分析原因为板尾处复合界面存在空隙,导致界面处元素扩散距离缩短,因而对界面的冶金结合造成不利影响。基于大量研究成果,邹德宁等[155]采用人工神经网络和遗传算法对总计177组不锈钢复合钢材剪切试验数据进行了拟合,提出了以不锈钢镍铬当量和复合比等为变量的界面剪切强度预测模型,为理论计算与数值模拟提供了参考。

复合工艺参数对于不锈钢复合钢材的界面组织及性能有显著影响,Liu等[85]就对此进行相当了全面的综述,包括表面处理、气氛条件、真空度、轧制温度、压下率、中间层、热处理等参数对材料的微观结构、界面性能与力学性能的影响,并对各类有关界面生成与结合的理论进行了归纳。在这些影响因素中,最受关注方面之一的是热轧压下率,大量学者[156−163]通过试验研究了热轧压下率对不锈钢复合钢材复合界面组织及性能的影响,试验及分析结果总体表现为随热轧压下率增大,不锈钢复合钢材的拉伸强度和伸长率均提高。热轧压下率增大使得更多原子被激活,原子扩散、渗透、嵌合程度增加,复合界面的厚度、剪切强度和变形协调性均显著提高。当热轧压下率较小时,剪切断裂发生在界面处,随着压下率增高,界面强度增加,剪切断裂在脱碳层处发生。除了热轧压下率,对其他影响因素的研究也已经较为丰富,部分相关研究成果见表4。

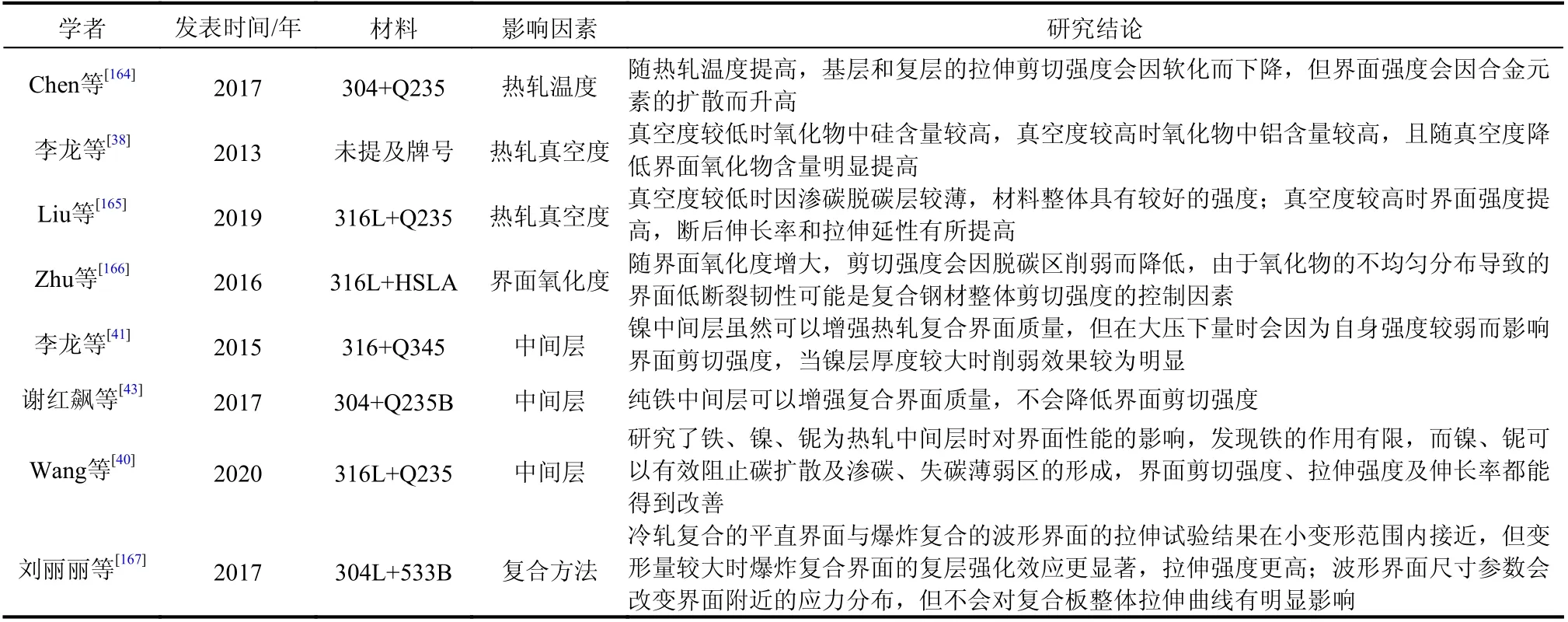

表4 不锈钢复合钢材界面性能研究情况Table 4 Summary of research on interface properties of stainless-clad bimetallic steels

不锈钢复合钢材复合界面的切向抗剪性能和法向粘结性能是影响基层和复层金属材料共同工作的重要力学指标,同时对结构连接和节点的受力性能至关重要,可能引发结构新的破坏模式(如界面分层失效);因此该性能是不锈钢复合钢材钢结构研究的重要课题。

3 结构构件与连接节点受力性能研究

3.1 稳定性能

构件稳定性能是钢结构的研究与设计中最重要内容之一,对于不锈钢复合钢材受压构件整体与局部稳定性能的研究已经得到了初步开展。Zhao等[168−169]对不锈钢复合钢柱的整体稳定性能进行了试验及数值模拟研究(如图10所示),对13根长细比不同、采用不锈钢复合钢材制作的焊接长柱(4根圆柱,9根箱形截面柱)进行了轴压试验,所有试件均发生一阶屈曲模态的整体失稳,且随长细比增大,整体稳定承载力呈下降趋势;不锈钢复合钢材长柱的整体稳定承载力相比较现有钢结构设计标准和不锈钢结构技术规程的计算结果明显偏大,说明现有标准规范不能准确描述不锈钢复合钢材的受力性能;此外还对316L+Q235不锈钢复合钢材箱形截面柱进行了有限元计算,分析了长细比、复合比、残余应力、几何初始缺陷和界面缺陷的影响,给出了考虑复合比影响的稳定系数计算公式和设计曲线。笔者所在的团队目前正在针对不锈钢复合钢材的局部稳定和相关稳定进行研究;相关稳定长柱试验的破坏过程均为柱端附近的板件先发生局部屈曲,随后长柱整体失稳提前发生、承载力很快下降发生破坏;短柱试验试件均发生明显的局部失稳破坏。

图10 不锈钢复合钢材长柱整体失稳形态[169]Fig. 10 Overall buckling mode of stainless-clad bimetallic steel column[169]

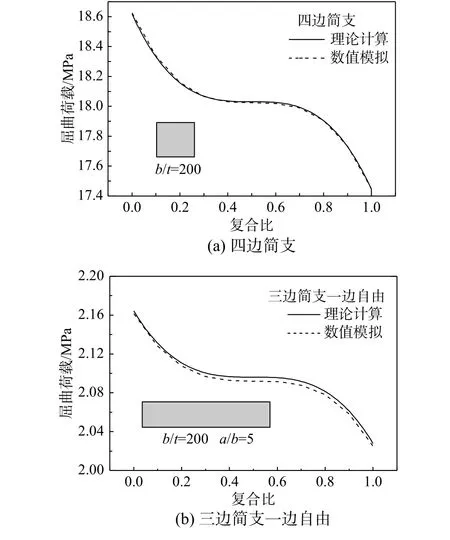

除了试验研究外,板件稳定性能的理论研究也已经有所进展。宜亚丽等[126]基于Kirchhoff经典板理论假设和von Karman大变形几何关系,考虑了复合板两种材料的不同性能,推导出了用位移分量表示的不锈钢复合板非线性平衡微分方程。笔者所在团队基于小挠度理论板件平衡方程,推导出不锈钢复合钢板的弹性屈曲荷载,考虑复合比的影响重新定义了复合钢板的抗弯刚度表达式,并用有限元计算对理论推导结果进行验证,理论计算和数值模拟得到的屈曲荷载对比如图11所示。

图11 不锈钢复合钢材板件屈曲荷载理论计算与数值模拟结果对比Fig. 11 Comparison of critical stress of stainless-clad bimetallic steel plates

3.2 残余应力

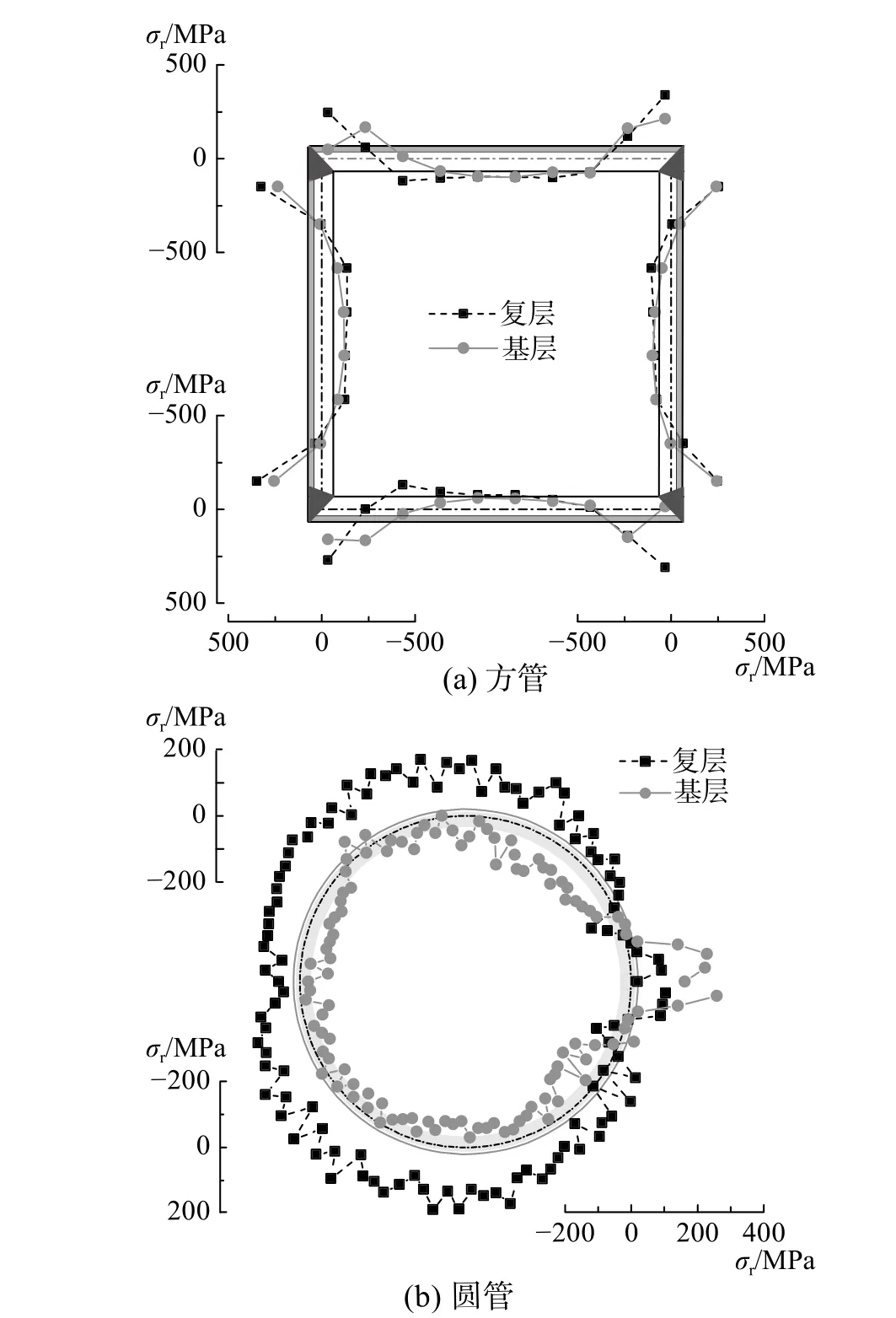

残余应力是影响钢结构受压构件稳定性能的重要因素[170];作者所在团队已针对10个焊接不锈钢复合钢管的纵向残余应力进行了试验研究,典型的分布结果如图12所示。试验结果表明,与普通钢材构件相比,不锈钢复合钢材焊接截面残余应力数值偏小,内、外侧残余应力存在一定差别;对于焊接箱形截面,焊接残余应力的形成原因主要有2个,一是复合钢板热轧后不均匀冷却,二是构件焊接后不均匀冷却,而对于焊接圆形截面,还包括冷弯过程产生的残余应力。

图12 不锈钢复合钢材焊接截面残余应力实测分布Fig. 12 Distribution of residual stresses within stainless-clad bimetallic steel welded sections

现有的其他相关研究主要针对复合钢板以及焊接接头的残余应力分布开展。复合过程(尤其是爆炸复合)会使得生产出的板材本身就具有较高的残余应力,如日本学者[171]早在1976年就利用X射线对爆炸复合的不锈钢复合钢材进行了残余应力测量,残余应力分布情况为不锈钢复层受拉、低碳钢受压,而界面区的拉伸残余应力尤其高,这种分布特征可能爆炸结合的特殊机理有关。Rogerio等[172−173]通过X射线衍射法测定了AL-6XN和ZERON100两种不锈钢分别与ASME SA516-70碳钢爆炸复合后的残余应力,同样发现因爆炸复合过程产生了较高的拉伸残余应力,且经过热处理依然无法有效改善。还有一些学者对堆焊复合法得到的不锈钢复合钢材的残余应力分布进行了分析,认为堆焊过程中两种材料的材性差异也会导致材料内部存在较复杂的残余应力分布情况[174−175],但是适当的热处理可以降低残余应力水平[176]。焊接过程是另一个导致不锈钢复合钢材产生残余应力的主要原因,Pan等[177]研究了在煤化工厂服役8年的不锈钢复合钢板,其焊接区域因拉伸残余应力导致的应力腐蚀而出现开裂。Hu等[178]对304+Q345R不锈钢复合钢材焊接接头的焊后残余应力分布进行了研究,通过盲孔法测量和有限元模拟对比验证,发现横向拉伸残余应力主要集中在熔合线附近,纵向拉伸残余应力最大值出现在靠近基层的焊缝区和热影响区,残余应力还使基层板发生了弯曲变形。

3.3 有限元数值分析

虽然目前不锈钢复合钢材钢构件的试验研究还处于起步阶段,但已有不少学者开展了有限元建模与分析的研究。李龙等[179]对有限元分析在金属层状复合材料研究中的应用进行了综述,认为近年来有限元分析在金属层状复合材料领域的应用也越来越多,目前有限元主要被用于复合过程模拟、工艺优化及性能评价:一方面,复合过程模拟可以考虑材料性能和复合条件,得到复合过程中各阶段的应力场、速度场、温度场以及组织场等信息,从而帮助生产者对设计尺寸、工艺参数进行优化;另一方面,有限元模拟也可以对复合材料的界面性能(残余应力、剪切强度、界面结合情况等)、拉伸性能、弯曲性能、焊接性能(主要是焊接残余应力)和断裂行为进行分析研究,从而帮助使用者对材料性能进行评价,为工程应用提供的定量参考。通过有限元模拟还可以对不锈钢复合钢材力学性能进行研究,如常温和高温下单轴拉伸模拟[98,180]、弯曲变形模拟[93]、剪切试验模拟[153]、冲压成形模拟[181]、残余应力分布模拟[182]和动态荷载作用的挠度响应模拟[126]等。最近Li等[83]根据其提出的分层理论[143]建立了不锈钢复合钢材的精细化有限元模型,包含不锈钢层、不锈钢增碳层、扩散层、低碳钢失碳层和低碳钢层,并通过试验验证其单轴拉伸的模拟结果。

3.4 焊接接头性能

焊接接头性能对钢结构的安全与可靠性有重要影响,图13为不锈钢复合钢材的焊接过程中完成各道焊接后的焊缝形貌对比照片。工程应用中为发挥不锈钢复合钢材的耐腐蚀性能,更倾向于使用闭口截面构件,因此焊接的影响尤为突出。已有大量学者对不锈钢复合钢材焊接接头进行了研究,如焊缝、熔合区和热影响区的宏观与微观形貌[65,68−69],拉伸性能[86]、疲劳性能[19]、耐腐蚀性能[131−133]、残余应力分布[178,183]和双面复合焊接接头性能[184]等。整体而言,当焊接工艺与质量合格时,焊接接头的各类性能均能够满足不低于不锈钢复合钢材本身性能的要求。

图13 焊接过程中完成各道焊接后的焊缝形貌Fig. 13 Welding passes of stainless-clad bimetallic steel members

还有很多学者[66,71,185]分析了现场焊接时存在的问题和焊接工艺要点,对焊接质量控制方法进行了总结,这些经验和方法能够为不锈钢复合钢材在实际工程应用中的焊接质量保障与焊接接头性能提升提供帮助。Ban等[186]针对不锈钢复合钢材焊接接头进行了焊接工艺评定,并对其在循环往复荷载下的力学性能和本构模型开展了系统研究,验证了现有标准所推荐焊接工艺在结构工程中的适用性,为结构层面的加工制造和滞回性能研究提供了基础。

3.5 构件缺陷及修复

在制造和使用过程中,不锈钢复合钢材构件可能会出现裂缝等缺陷,对构件性能产生不利影响。Tahara等[187]介绍了炼油厂加氢反应器使用的不锈钢复合钢材的缺陷修复方法,包括缺陷尺寸评估、工程适用性评估和维修方法。目前常用不锈钢复合板缺陷修复手段是补焊,Jiang等[188−190]通过试验和有限元研究发现对不锈钢复合钢材的补焊会导致焊缝和热影响区产生较高的残余应力,复层和基层的强度差异导致界面处产生了不连续的残余应力分布,尤其是当复合比较小时,基层的约束作用会导致较高的残余应力;但随着焊缝层数增加,部分残余应力因变形而得以释放,补焊长度与宽度的增加也会降低残余应力水平;在此基础上提出了通过高压水射流降低补焊残余应力的方法,该方法可以在金属表面引入压应力,从而减小甚至消除补焊产生的残余拉应力[191]。

4 结论

不锈钢复合钢材兼具低成本与高性能的双重优势,其应用不仅具有显著的经济效应,更能够有效提高结构的耐久性和安全性,同时减少贵金属的消耗,这些独特的综合优势带来了广阔的应用前景,将使其成为未来重点发展和研究的高性能钢材之一,也是实现钢铁和建筑行业转型升级的供给侧改革手段之一。本文对国内外关于不锈钢复合钢材钢结构的制造、应用及基础力学性能的研究进行了全面综述,从多方面总结了不锈钢复合钢材及其构件的性能特点,可以看出目前针对该材料已有较丰富的研究基础,但在结构工程领域的相关研究还亟待更深入开展,需要补充更多的理论及试验研究以更全面地推进不锈钢复合钢材在钢结构领域的设计方法发展、计算理论研究和工程应用推广。

相比于传统钢结构,不锈钢复合钢材由两种性能不同的钢材复合而成,将其作为结构材料,需要解决许多关键技术问题,例如受压板件在两种材料共同作用下的失稳机理、残余应力分布模型、复合界面的缺陷影响机理、关键连接节点的受力性能等。为此,笔者所在团队正在围绕不锈钢复合钢材钢结构的受压稳定性能、受弯性能、关键连接节点性能等开展系统理论和设计方法研究,并正在主编CECS标准《不锈钢复合钢材结构技术规程》,以期更全面解决不锈钢复合钢材在结构工程中应用所面临的技术问题,为推动其广泛应用提供坚实基础。