依据MBD的LNG船分段虚拟建造仿真技术

罗 金, 周 瑜, 慈元茂

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

虚拟建造技术为造船企业的精细化设计、精细化生产、精细化管理提供新的实现形式,对提高劳动生产效率和资源利用率、降低成本、改进产品质量具有重要意义。欧美先进造船国家在船舶正式投入生产前,一般会对船舶建造过程进行较详细、细致、全面的建造流程预演,提前发现在生产建造过程中会出现的问题并及时解决[1]。国内少数造船企业基于达索公司的3DEXPERIENCE平台,率先开展基于三维模型的完整性建模、虚拟建造设计、三维模型下车间等工作,逐步改变现有的“以二维图纸为主、以三维实体模型为辅”的设计模式,为最终实现三维数字化造船积累经验。借助国产船舶产品设计(Ship Product Design,SPD)软件及达索公司DELMIA虚拟建造仿真软件,依据基于模型定义(Model Based Definition,MBD)的虚拟建造技术,以液化天然气(Liquefied Natural Gas,LNG)船为验证对象,开展面向生产建造的船舶虚拟建造技术的研究与应用,以提高造船数字化设计技术水平,从而提升造船效率。

1 产品三维完整性建模和工程分解

1.1 产品三维完整性建模

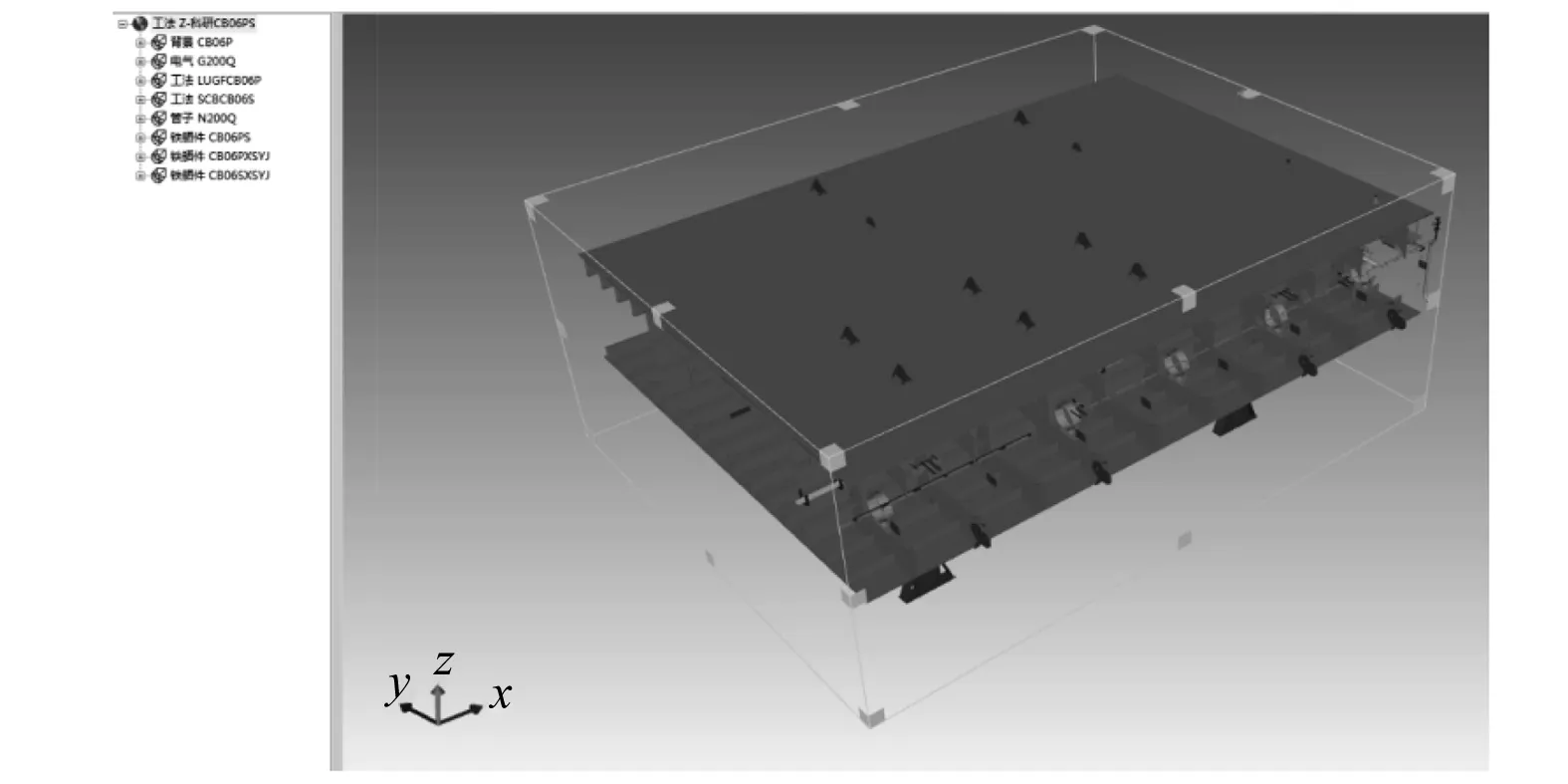

完整性建模,即依据SPD三维建模软件将船体结构、舾装件、工装件和工艺件(吊码等)进行建模。完整性建模需要设计人员具备较丰富的经验及发现问题的能力,在参照详细设计图纸建模过程中能够及时发现详细设计的不合理之处,并从有利于现场建造的角度进行优化。完整性建模解决的是船舶产品的功能形态问题。以LNG船某分段为例,利用SPD软件进行结构和舾装的建模和放样,形象地建立工程物料清单(Engineering Bill of Material,EBOM)树,树中包含船体结构、管系、管支架、管附件、电舾件、铁舾件、工艺加强件等,如图1所示。

图1 LNG船某分段完整性建模

1.2 基于组立划分模块的自动化装配设计

船体分段装配模型构建是进行虚拟装配设计的基础,传统的手工组立划分方式占用设计人员大量时间且较易出错,而组立自动划分模块可有效解决问题。根据典型组立划分模板及组立的重量、尺寸、基面、类型等划分规则,归纳模板分段拆分组立规则,并进行程序编写,利用组立自动划分模块可快速且合理地生成目标分段的装配树模型。图2为利用模块对LNG船的某分段进行组立自动划分的过程。

1.3 分段中间产品的工程分解

EBOM解决船舶产品功能形态问题,接下来需要将EBOM文件导入CATIA软件的装配设计模块

图2 LNG船某分段组立自动划分

进行中间产品划分,为减少对计算机资源的无效占用,利用接口软件对SPD模型及工艺加强模型进行轻量化处理,形成产品的制造物料清单(Manufacturing Bill of Material,MBOM)树。与传统的船舶设计方式不同,在构建MBOM的过程中,必须紧紧围绕“中间产品”的设计理念,即将划分好的中组立、小组立等船体结构作为中间产品的载体,将梯子、管子、支架、电舾件等作为附属物归入相应的各级结构组立。这样,映射的MBOM树不再是孤立的船体结构,而是包含各类舾装信息的完整“中间产品”。

以LNG船某分段的A中组立为例,经MBOM设计后,中组立不仅包含外板板架、纵桁及肋板小组立,而且包含芯块、压载管系、测深管系、脚手眼板、吊码等舾装件和工艺件,如图3所示。这种设计方式突破设计专业分工的限制,充分体现“通过中间产品有序组合叠加实现造船”的设计理念。

图3 LNG船A中组立中间产品树设计

2 资源设备模型构建

2.1 船厂生产区域建模

为使仿真效果更加真实,对船厂及相关设备建模时应采取实际长度单位。利用CATIA AEC PLANT LAYOUT 模块先建立船厂区域划分图,划分各车间、堆场、工场、船台/坞的范围,再利用装配设计对各车间、堆场、工场等生产区域进行建模,最终在仿真时将各生产区域模型汇总合成整个船厂。例如,针对分段制造部门,可先单独对切割、理料、部件、平面/曲面分段建造等场地分别进行建模,最后根据实际需要对其进行拆分和组合,典型场地区块如图4和图5所示。

图4 某车间场地示例

图5 某平台场地示例

2.2 设备工装资源建模

设备资源模型相当于船厂的数字资产,设备资源模型库越充实,就越有利于在虚拟空间和物理空间之间搭建起桥梁,推动船厂向以信息物理系统(Cyber-Physical Systems,CPS)为核心、以数据为驱动、以数字空间与物理空间相互融合的数字孪生(Digital Twins,DT)智能船厂目标迈进。

为减少对计算机硬件资源的无效占用,在不影响仿真效果的前提下,设备模型无须过于追求细节,局部可作简化处理。在建模时,可将一个设备的整体作为Product内容,对可能产生相对运动的构件分别装入不同的Part文件,这样可有效简化产品的结构树,大幅提升建模和仿真效率。

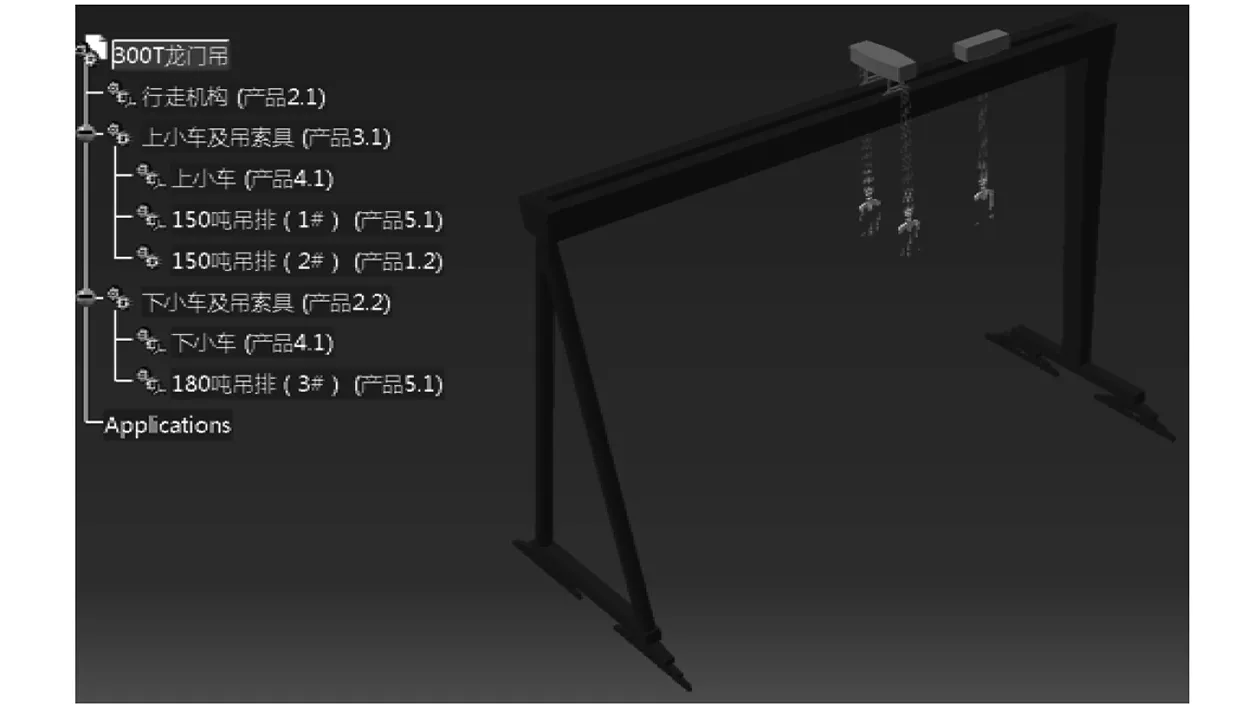

将龙门吊作为一个Product文件,2级部件为行走机构、上小车及吊索具、下小车及吊索具,2级部件均可在仿真时实现相对运动,如图6所示。考虑吊排在仿真时也会出现相对上小车或下小车产生相对运动的情况,需要在2级部件下设置3级部件,将上、下小车及不同的吊排分别装入不同的Part文件,以满足在不同工况下龙门吊吊装仿真的需求。

图6 龙门吊设备建模

2.3 设备工装资源模型轻量化

模型轻量化是指在保留三维模型基本信息和必要精确度的前提下,将原始的计算机辅助设计(Computer Aided Design,CAD)格式文件压缩为只有原格式1/10大小甚至更小的轻量化格式文件,使该模型的可视化与原来的三维软件无关联。在进行虚拟仿真时,考虑在仿真过程中涉及的设备工装资源模型多、数据量大,为减少对计算机硬件的占用并使仿真过程可流畅进行,需要对模型进行轻量化处理。

模型轻量化一般有2种方式。第一种是将零件保存为cgr格式。cgr格式是CATIA软件的一种特殊的可视化文件[2],只保存零件外形信息,不包含参数化数据,因此这种文件不能直接进行编辑,但可显著减少模型数据量。第二种是利用过滤产品数据功能模块,将零件转化为实体文件,从而减少零件几何信息的数据量。

以油压机设备为例,可将压头和机身分别保存为crg格式文件,然后将其插入油压机Product设备文件,如图7所示。这样形成的设备模型大小仅有36 kB,有效减少模型的冗余度,为后续仿真工作提供便利。

图7 制造部350 t油压机模型轻量化处理

3 分段建造工艺规划及仿真

3.1 基于拆卸法的装配路径工艺规划

利用DELMIA软件进行船舶建造虚拟仿真,一般采用基于拆卸的逆向装配路径规划方法[3],如图8所示。

图8 船舶中间产品虚拟装配工艺设计中的拆卸法流程

在船舶中间产品建造工艺流程正向策划基础上,先将船舶中间产品的建造工序进行逆向处理,确定待拆卸零部件及其拆卸方向、拆卸平移量。拆卸方向与零件装配结构形式、工装设备使用、托盘摆放有关;拆卸平移量即为单步分解,使零部件沿拆卸方向缓慢移出,并进行动态干涉检查,检查零部件与船体结构或工装资源设备是否发生干涉。重复上述过程,直至所有船舶构件均被拆卸。最后,将上述路径“反向”,即可获得船舶中间产品的虚拟装配路径。在此过程中,还可进行人机工程分析,优化装配工艺。该方法既简单又实用,使设计人员的经验知识得到充分发挥,提高虚拟装配工艺设计效率。

3.2 创建虚拟装配工艺环境

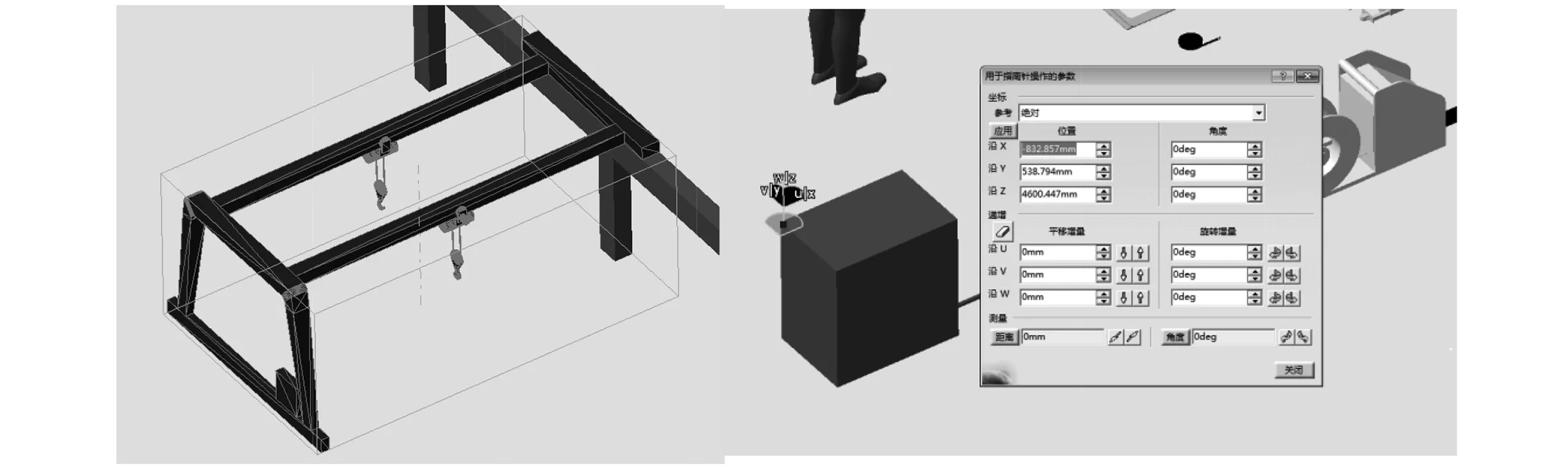

以LNG船的某小组立制造过程为例,在开始正式仿真作业前,需要搭建制造部的部件作业区小组立工位施工环境,将制造小组立所需要的全部装配工艺资源项目导入数字制造过程(Digital Process for Manufacturing,DPM)仿真环境,导入的船舶产品及工艺资源项目均处于设计状态,调整产品的位置,使其与实际装配要求的初始环境保持一致,如图9所示。

图9 调整产品或资源的空间位置

3.3 创建装配仿真运动

在可行的装配工艺流程中,每个零部件均应具有可行的装配路径,不会与其他中小组立或工艺设备资源发生碰撞,以保证装配工作顺利有序进行。利用装配仿真运动,可对中间产品建造流程的可行性进行反复分析与评估,一旦发现零部件出现碰撞干涉,应及时对工艺流程进行调整,直至虚拟建造工艺完全顺畅可行。

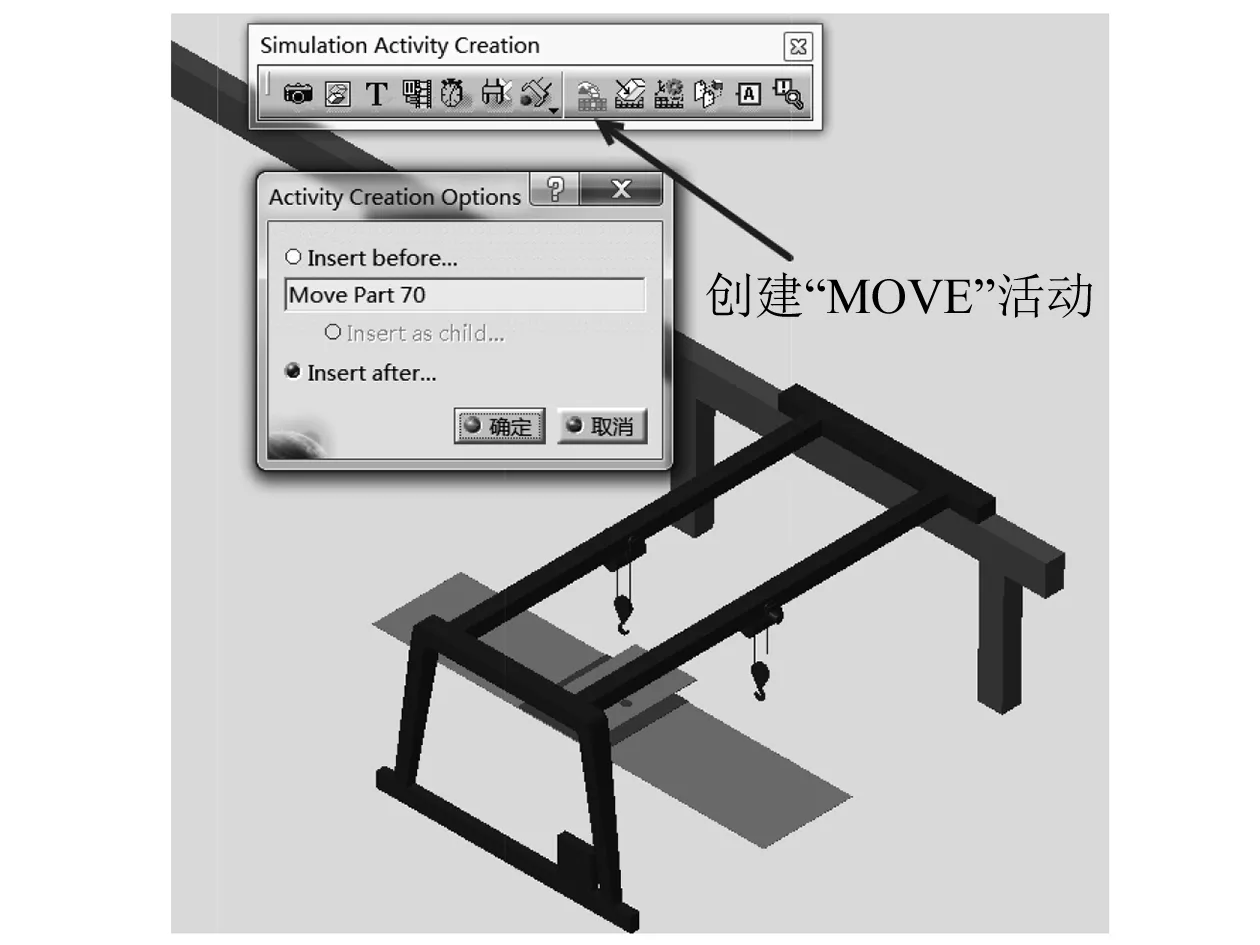

在DELMIA软件的DPM中,零部件仿真活动的设计主要通过为每个活动创建“MOVE”类型的活动实现。系统可在零部件活动的过程中记录其运动轨迹,如图10所示。同时,可检查其在运动过程中是否与其他对象发生碰撞干涉,从而及时调整运动轨迹。

图10 LNG船某小组立拼板吊装活动创建

虚拟建造仿真在原理上可做到现场建造实际情况的完全映射[4]。例如,针对半门吊拼板作业仿真,一般半门吊空程行走速度为1.0 m/s,吊装物体行走速度为0.5 m/s,在虚拟建造仿真时可为半门吊的不同工艺活动创建不同的行走速度,图11展示半门吊空程行走至钢板堆放工位及半门吊吊装钢板行走的过程。

图11 半门吊在空程行走和吊装钢板工况下的速度定义

3.4 仿真干涉检查技术

3.4.1 静态干涉检查技术

大型船舶的构件多达千万数量级,如此多的结构和舾装件建模,较易产生装配位置错误、重叠等问题,靠设计人员的目视检验很难解决,这就需要用到静态干涉检查技术[5]。静态干涉检查是指在虚拟环境下,在静态工位的布局中,检验船舶产品模型中的结构、铁舾、设备、工艺件、工装设备等的相对位置关系是否存在空间干涉,便于设计人员进行分析优化,以得到正确合理的设计结果。

通过DELMIA软件的碰撞干涉检查功能,可检查吊码与肋板之间出现的干涉现象,如图12所示。在LNG船吊码设计过程中,通过对干涉区域局部放大,系统将干涉区域进行突出显示,从而可快速找到干涉区域和干涉类型,方便进行修改。

图12 吊码与船体结构的干涉检查

3.4.2 动态干涉检查技术

在船舶建造过程中,仅进行静态干涉是不够的,特别是结构和舾装件密集、施工空间狭小的机舱和艏艉分段,较易发生因装配顺序不合理造成的施工困难,这就需要用到虚拟建造技术中的动态干涉检查技术。动态干涉检查主要是对船舶构件在装配运动过程中的扫掠体是否产生干涉现象进行研究,一旦发现动态干涉,设计人员可通过修改、调整船舶结构件、舾装件的装配顺序、装配运动姿态等,得到正确的装配设计方案。

在LNG船某分段的虚拟建造过程中,电缆扁铁会在小组立阶段进行安装,散装肘板在大组立阶段进行安装,需要将已安装的电缆扁铁拆除才能进行肘板装配。动态干涉仿真可较好解决该问题。打开动态干涉检查命令,利用反拆法对船舶构件进行虚拟装配,在肘板与电缆扁铁发生装配干涉时,仿真过程就会自动停止,系统会给予警告,并突出显示干涉区域(见图13),方便工艺人员查找干涉原因,调整舾装件安装阶段或装配路径,优化装配设计方案。

图13 LNG船结构件与铁舾件的动态干涉检查

3.5 人机工程分析

3.5.1 快速上肢分析

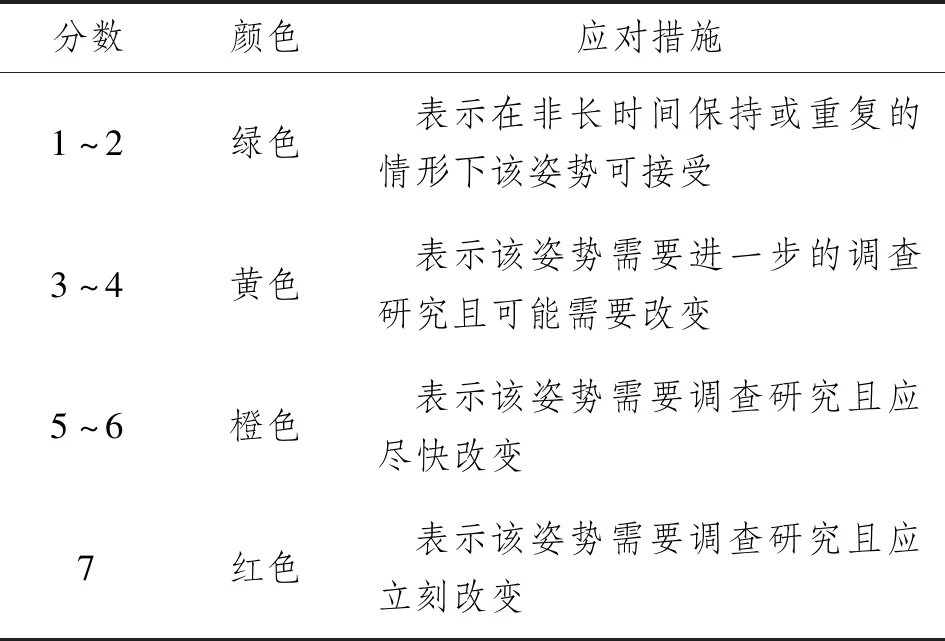

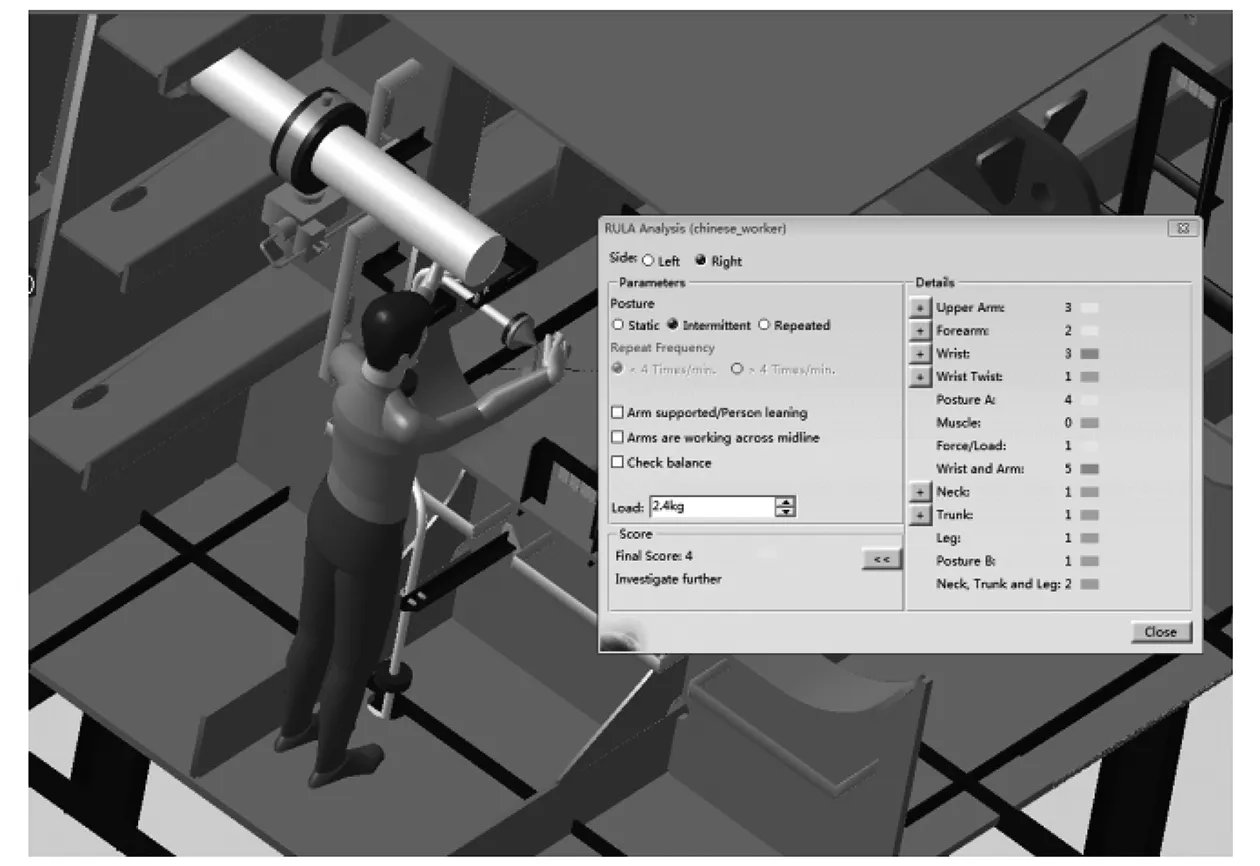

快速上肢评估(Rapid Upper Limb Assessment, RULA)是面向人体操作姿态的重要分析方法,该方法利用主要关节自由度角度对应身体各部位的分数,每个身体部位的分数均以颜色方式显示,再综合身体各主要部位的分数给出整个姿势的分数[6]。RULA评估的分数、颜色及应对措施如表1所示。

图14展示LNG船某分段安装截止阀的操作。该截止阀重量为2.4 kg,工人属于间歇性操作,最终得分为4分。根据RULA评分表格,该姿势基本可被接受。通过详细的评分表可知:工人负载较严重的部分主要集中在腕关节和手臂关节,得分为5分,因此在进行这种操作时可建议工人在施工前先活动上述2个关节,做一些热身活动,有利于工

表1 RULA最终评分表与应对措施

人的健康安全。

图14 工人安装截止阀过程中的快速上肢分析

3.5.2 举放分析

图15展示对工人安装蝶阀进行的举放分析。通过记录工人的初始和最终位置,动作参数以每10.0 s执行1次动作,操作周期为最多1 h,最终

分析结果显示在此劳动强度下举升的重量不应超过4.5 kg,而最大的举升重量不应超过13.6 kg。该蝶阀重量为40.0 kg,已超出工人安全操作范围。因此,蝶阀安装应尽可能安排在中组立阶段,在该阶段工人俯身作业,可确保施工安全性和便利性。

图15 工人安装蝶阀过程中的举放分析

3.5.3 推拉分析

图16展示在分段涂装阶段对工人推拉作业平台进行的分析。定义推拉节拍(20.0 s/次)、推拉距离(2 100 mm)、人员采样(50%),分析结果显示:工人最大启动推力为360.821 N,最大启动拉力为241.285 N。LNG船冲砂一般采用金属磨料,摩擦因数取0.15,该平台重量为185.528 kg,则最大摩擦力为254.545 N。通过人机工程分析可知:工人可推动平台,但不适合维持推动作业,可对工装进行轻量化设计。通过人机工程分析,可完成在分段建造过程中大多数工装的优化设计工作。

图16 涂装作业过程中的推拉分析

3.5.4 搬运分析

DELMIA软件对搬运动作分析提供Snook与Ciriello1991分析工具,如图17所示。工人在搬运埋弧焊机时,定义搬运节拍、搬运距离及人员采样,即可得到最大可接受重量不能超过29.0 kg。由此可知:在埋弧焊机重量大于29.0 kg时,应采用其他吊运工具对设备进行搬运。

图17 工人作业过程中的搬运分析

4 三维作业文档可视化应用

通过装配现场可视化技术,利用企业内部网络将船舶中间产品的三维装配工艺文档发送至装配车间现场[7],即可实现三维装配工艺文档现场应用。现场施工人员可通过装配可视化系统现场终端,查询分段名称,查看其对应的装配工艺文档,获取中间产品的零部件结构信息、装配所需要的设备资源信息、零部件的定位及装配尺寸等装配工艺信息,查看装配工序操作文字说明及分段的装配动画,全面直观地了解分段的装配流程和装配工艺,最终完成分段的装配工作。与传统的装配图纸相比,三维装配工艺文档可形象生动地为工人提供施工指导,帮助现场施工人员迅速、准确地了解分段的装配过程,不仅提高对工人的培训效果,而且提高装配施工效率和准确性。

图18展示3DPDF形式的三维工艺文档在工业平板(Portable Android Device,PAD)上的应用过程。利用工业PAD,工人可直观看到中间产品的整个建造流程,可对中间产品进行三维旋转、平移、缩放、隐藏等三维动态浏览操作,可展示或隐藏在装配工艺树上每一个层级的构件。三维工艺文档还支持尺寸测量及三维注释,从而实现生产意见的快速反馈。

图18 三维装配工艺文档在工业PAD上的应用

5 结 语

依据SPD国产软件,结合DELMIA虚拟仿真软件,利用基于统一模型的理念,从产品完整性建模、建造虚拟仿真及三维工艺文档设计角度,基本打通三维模型从产品设计到生产建造的数据链路。

在依据MBD的三维工艺设计过程中,统一的三维模型不仅代表一个新的设计载体,而且代表一种设计方式的转变。

国外先进造船企业通过广泛开展基于模型的设计、工艺仿真与设计优化,其虚拟建造仿真的深度,可大幅提升船舶建造效率和质量。在后续船舶生产设计中,国内造船企业需要逐步加深对虚拟建造工艺的投入力度,尽可能将各种生产问题消灭在萌芽阶段。设计部门是船舶建造的0号车间,只有设计源头做到足够的准确和细化,才能从根本上提升船舶建造效率和质量。