冻藏时间对不同种类原料肉理化特性的影响

郭云凯 尉立刚 杨钰昆 郭彩霞 李美萍

(山西大学生命科学学院,山西 太原 030006)

猪肉和鸡肉,作为红色肉和白色肉的典型代表,是饮食中必不可少的组成部分。统计[1]显示:2018年中国的肉类总产量约为8 625万t,其中猪肉与禽肉产量高达3 379万t和1 992万t。冷冻(-18 ℃)作为最方便且经济的保藏方法,广泛应用于肉类保藏中。然而,原料肉在冻藏过程中,其营养成分将发生一定程度的改变,导致品质降低[2]。

目前,冻藏对肉类品质的影响已受到国内外研究者的广泛关注。刘纯友等[3]研究了低温贮藏过程中水牛肉质构特性的变化情况,结果表明:随着贮藏时间的延长,肉的胶着性、弹性、硬度和咀嚼性出现一定程度的下降。Brewer等[4]对真空包装的猪肉中脂肪氧化程度进行研究后发现:随着低温冻藏时间的延长,原料肉中的脂肪氧化程度显著升高。赵钜阳等[5]研究了冻藏时间对生熟猪肉品质的影响,结果显示:随冻藏时间延长,生猪肉中水分质量分数、弹性和可溶性蛋白质量分数显著下降,氨基酸质量分数和脂肪氧化程度显著升高。梳理这些研究后发现:冻藏对原料肉品质的影响目前主要集中在脂肪氧化、水分含量以及蛋白质氧化方面,而关于冻藏时间对不同种类原料肉理化特性的影响还未见报道。

试验拟以猪肉和鸡肉为研究对象,研究冻藏时间(0,1,2,4,8周)对不同种类原料肉理化品质(色泽、系水力、蒸煮损失率、pH值、氨基酸组成和脂肪酸含量)的影响,以期为不同种类原料肉低温冻藏过程中理化特性的改变提供一定的理论依据。

1 材料与方法

1.1 材料与仪器

1.1.1 材料与试剂

猪脊肉和鸡胸肉:市售;

邻苯二醛、芴甲基氯甲酸酯:色谱纯,芜湖市汤普森生物科技有限公司;

氯仿、甲醇、正己烷、盐酸、氢氧化钾:分析纯,天津市凯通化学试剂有限公司。

1.1.2 仪器与设备

pH计:STARTER2100型,上海奥豪斯仪器有限公司;

涡旋振荡器:QT-1型,上海琪特分析仪器有限公司;

分光测色仪:NS800型,深圳市三恩时科技有限公司;

真空包装机:DZ-400/2SK型,上海青葩食品包装机械有限公司;

气相色谱仪:GC-2010型,日本岛津公司;

液相色谱仪:Agilent 1100型,安捷伦科技(中国)有限公司。

1.2 方法

1.2.1 原料肉贮藏 将宰杀后12 h内的猪外脊肉(大白猪,180日龄)和鸡胸肉(白羽鸡,45日龄)放置于冰盒内运至实验室,剔除脂肪组织,垂直于肌肉纤维的纹理,分割成100 g左右的肉排,封装后置于-18 ℃分别贮藏0,1,2,4,8周后进行取样以备各项指标测定。

1.2.2 色泽测定 根据郭元等[6]的方法修改如下:将1.2.1 中原料肉切成厚度约1.5 cm的小方块,在0~4 ℃下静置1 h,以标准黑白板校准,用色差仪测定原料肉的L*(亮度)、a*(红度)及b*值(黄度)。

1.2.3 pH和水分含量 pH值和水分含量分别依照GB 5009.237—2016和GB 5009.3—2016进行测定。

1.2.4 系水力测定 根据张伟力[7]的方法修改如下:称取1.2.1中原料肉约5 g,离心0.5 h(1 500 r/min),取出肉块用滤纸将表面水分吸除,称重。按式(1)和式(2)计算失水率和系水率。

(1)

(2)

式中:

WLR——失水率,%;

m1——离心前样品质量,g;

m2——离心后样品质量,g;

WHC——系水率,%;

X——水分含量,g/100 g。

1.2.5 蒸煮损失率 根据常海军等[8]的方法修改如下:将1.2.1中原料肉切成厚约1.5 cm的小方块,称重后用真空袋真空包装,85 ℃水浴10 min,待中心温度达80 ℃后,迅速放入冰水浴进行冷却0.5 h,取出肉块,用滤纸将样品表面水分吸干,称重。按式(3)计算蒸煮损失率。

(3)

式中:

CLR——蒸煮损失率,%;

m3——蒸煮前肉的质量,g;

m4——蒸煮后肉的质量,g。

1.2.6 氨基酸含量测定 根据Liu等[9]的方法修改如下:称取1.2.1中原料肉约1 g放入水解管,向水解管中加入6 mol/L的盐酸8 mL,充氮气180 s,在120 ℃下水解24 h。随后水解液用真空干燥器进行蒸干(50 ℃),再用0.02 mol/L的盐酸复溶至25 mL,经柱前衍生化(邻苯二醛和芴甲基氯甲酸酯)之后,液相色谱仪上样分析。氨基酸含量用每100 g干物质所示氨基酸的毫克数表示。

1.2.7 脂肪酸含量测定 根据傅向乾等[10]的研究修改如下:称取1.2.1中原料肉约2 g置于磨口锥形瓶中,加入15 mL氯仿—甲醇溶液(V氯仿∶V甲醇=2∶1),涡旋振荡2 h(间隔15 min振荡1次,每次60 s),用滤纸过滤至25 mL 具塞比色管,重复上述操作萃取3次,合并滤液,60~70 ℃水浴中挥干试剂。随后向比色管中加入5 mL正己烷,涡旋振荡使样品彻底溶解,加入2 mol/L的KOH甲醇溶液(1.4 mL)进行甲酯化,振荡1 min,静置过夜后加入2 mL超纯水,振荡1 min,静置使其分层,吸取上清液于干燥皿中,用适量无水Na2SO4干燥,吸取1.5 mL 上述甲酯化样品于2 mL样品瓶中以备进样。通过GC对脂肪酸进行测定,具体参数:FID检测器,毛细管柱(FFAP,30 m×0.32 mm×0.25 μm),程序升温的具体参数为:120 ℃下保持5 min,接着10 min内上升至190 ℃,保持1 min,最后以2 ℃/min的速度上升至230 ℃,保持12 min。FID温度250 ℃,载气流速3 mL/min,进样体积为0.6 μL,分流比1∶15。峰面积归一化法对原料肉中脂肪酸含量进行测定。

1.2.8 数据分析 研究中每个指标均为3次平行,试验结果以均值±标准差来表示。采用Origin 8.5绘图,Statistix 9.0对试验数据进行差异性分析(LSD法),SPSS 20.0对试验数据进行相关性分析。

2 结果与分析

2.1 对原料肉理化性质的影响

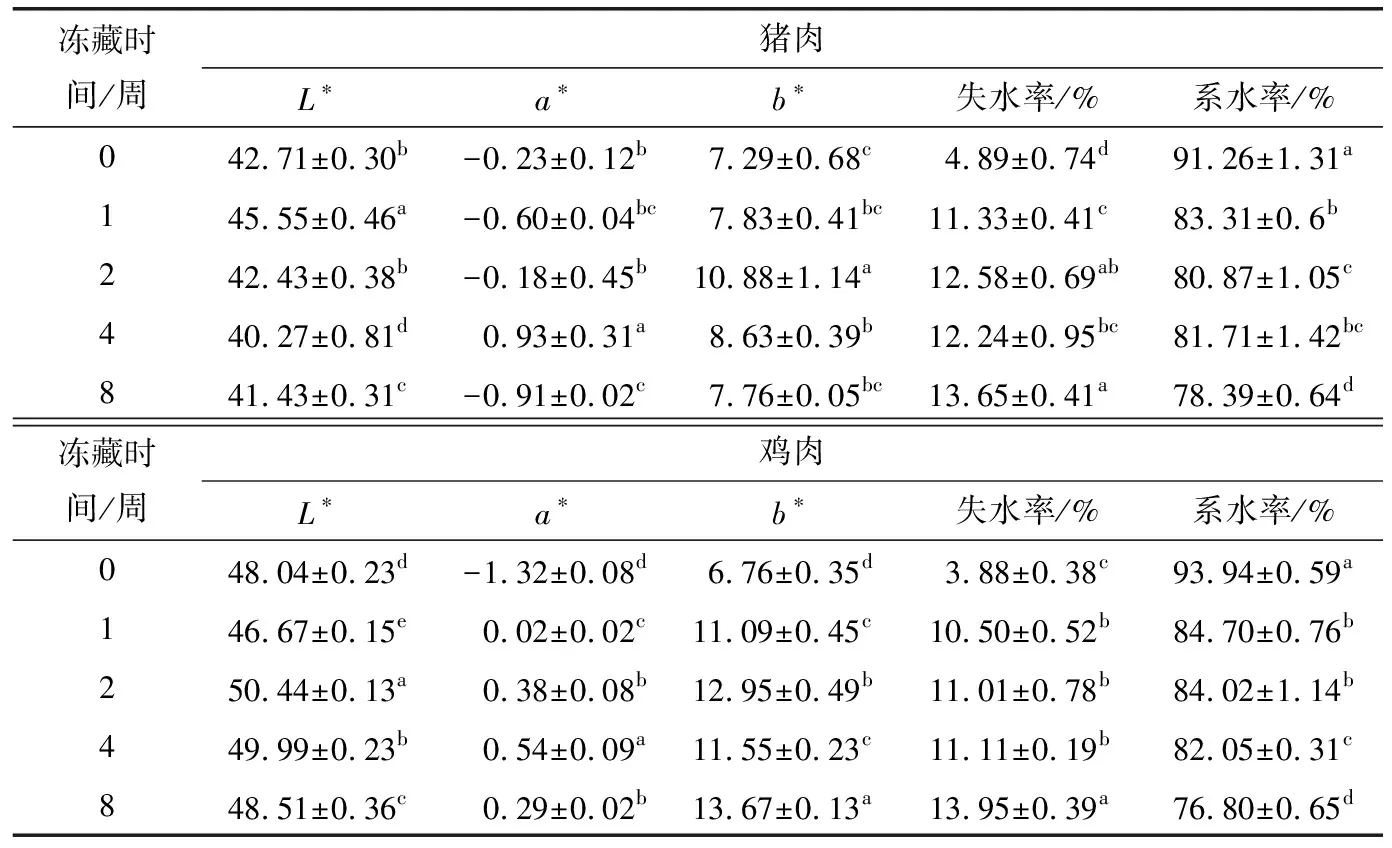

2.1.1 色泽 由表1可知,随着冻藏时间的延长,猪肉和鸡肉的L*值、a*值及b*值呈先上升后下降的趋势(P<0.05)。说明随着冻藏时间的延长,原料肉颜色由亮变暗,红度下降,略显偏黄。这可能是由于原料肉冻藏过程中肌红蛋白与氧气结合形成氧合肌红蛋白,随着时间延长,氧合肌红蛋白被氧化成高铁肌红蛋白,使肉色从鲜红变为红褐色,导致颜色由亮变暗[11]。

2.1.2 系水力 由表1可知,随着冻藏时间的延长,猪肉和鸡肉的系水率总体呈下降趋势(P<0.05)。与新鲜原料肉相比,冻藏1周后失水率显著上升,系水率显著下降。这可能是由于肉在冻结时肌肉组织内流动水冻结成冰晶,冰晶造成细胞机械损伤和破裂,随着冻藏时间的延长,肌肉组织受到的破坏就越大,水分就更容易从肌肉组织中释放出来,导致失水率增加[12]。

表1 冻藏期间原料肉色泽及系水力的变化†

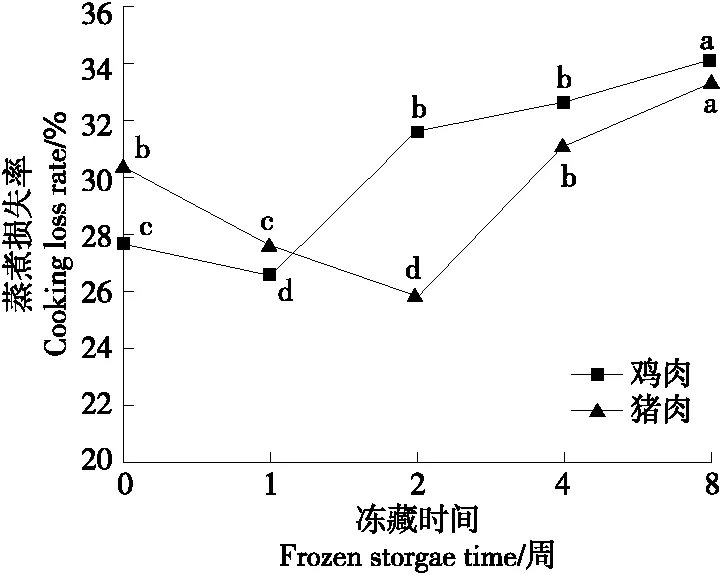

2.1.3 蒸煮损失率 由图1可知,原料肉经8周冻藏之后,猪肉和鸡肉的蒸煮损失率总体呈升高的趋势(P<0.05)。这可能归结于随着冻藏时间的延长,肌原纤维蛋白氧化程度增加[2],导致其溶解度降低,持水性下降,蒸煮损失升高。

字母不同表示不同贮藏时间的样品之间差异显著(P<0.05)

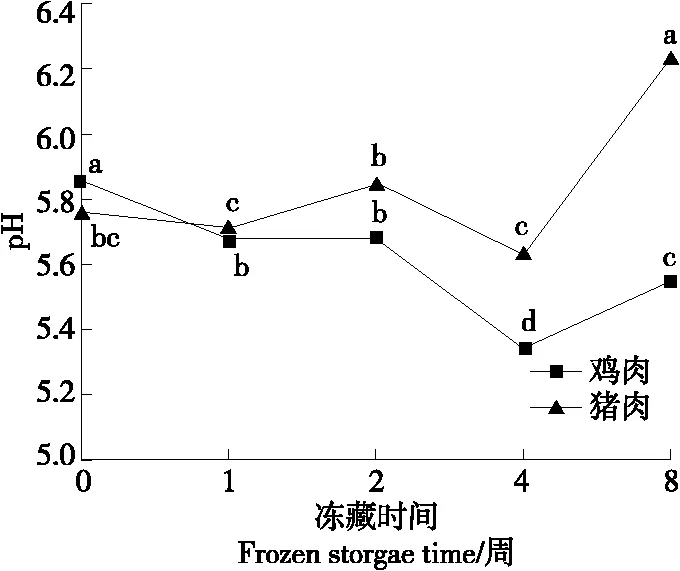

2.1.4 pH值 由图2可知,猪肉在前4周的冻藏中pH出现波动,冻藏8周时pH显著升高(P<0.05)。随着冻藏时间的延长,鸡肉的pH先下降后升高(P<0.05)。朱民望等[13]研究了冻藏对不同品种鸡肉品质的影响,结果表明:鸡肉在后熟过程之后,糖原会发生一定程度的酵解产生乳酸,三磷酸腺苷(ATP)在分解过程中产生磷酸,这些将会导致pH的下降。随着贮藏时间的延长(30 d之后),pH又显著升高,可能是由于蛋白质被降解为氨及胺类化合物所导致的[13]。此外,鸡肉和猪肉的pH变化趋势不一致可能是由于原料肉的种类不同所导致的。

字母不同表示不同贮藏时间的样品之间差异显著(P<0.05)

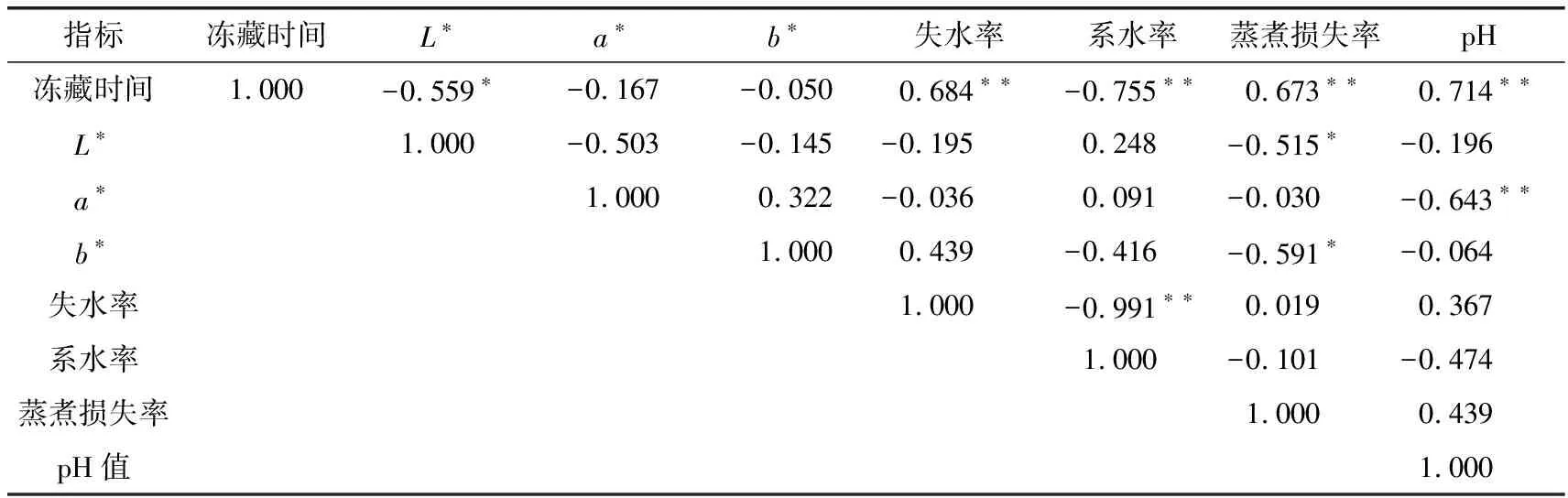

2.2 相关性分析

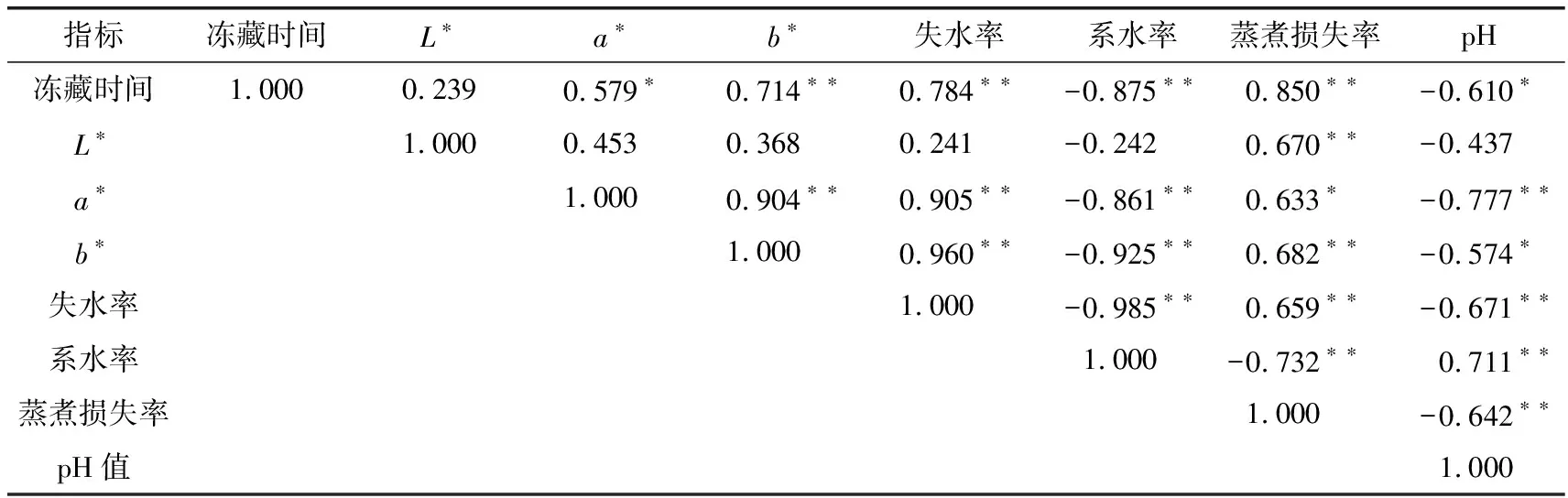

由表2可知,冻藏时间与失水率、蒸煮损失以及pH呈极显著正相关(P<0.01),与系水率呈极显著负相关(P<0.01),与L*呈显著负相关(P<0.05);由此推断冻藏时间对色泽、系水力、蒸煮损失率及pH有较大影响。L*与蒸煮损失率呈显著负相关(P<0.05);a*与pH呈极显著负相关;b*与蒸煮损失率呈显著负相关,失水率与系水率呈极显著负相关。以上结果进一步说明冻藏时间对猪肉的色泽、系水力、蒸煮损失率以及pH有显著影响。

表2 猪肉中各个理化性质的相关性分析†

由表3可知,冻藏时间与b*、失水率及蒸煮损失率呈极显著正相关(P<0.01),与a*呈显著正相关(P<0.05),与系水率呈极显著负相关(P<0.01),与pH呈显著负相关(P<0.05),因此,冻藏时间与色泽、系水力、蒸煮损失率及pH之间具有显著相关性。此外,L*、蒸煮损失率、a*、b*、失水率、系水率以及pH之间也存在一定的相关性。b*与失水率、蒸煮损失率呈极显著正相关,与系水率呈极显著负相关,与pH呈显著负相关,表明鸡肉色泽受系水力和蒸煮损失率的影响较大。系水率与pH呈极显著正相关,与蒸煮损失率呈极显著负相关,表明系水率的变化受蒸煮损失和pH的影响较大。

表3 鸡肉中各个理化性质的相关性分析†

2.3 氨基酸含量

原料肉在冻藏过程中,谷氨酸、赖氨酸、丙氨酸和半胱氨酸含量变化比较显著。由表4可知,随着冻藏时间的延长,原料肉中丙氨酸、半胱氨酸和赖氨酸含量都呈现出一定的上升趋势(P<0.05),可能是由于原料肉冻藏过程中蛋白质发生酶解或氧化所导致的。秦瑞升等[14]研究发现:随着冻藏时间的延长,原料肉中的蛋白水解酶和氨肽酶会使蛋白发生裂解,导致原料肉中氨基酸含量的升高。Li等[15]研究发现原料肉在贮藏前期会发生轻度氧化,这些氧化将会诱导蛋白质结构发生改变,使蛋白质微观结构展开,从而增加了某些肽链段和酶可识别的氨基酸(比如赖氨酸和精氨酸等)残基的暴露,导致一些氨基酸含量升高。对猪肉而言,丙氨酸含量在前4周增加显著,随着冻藏时间的延长,其含量未见显著变化;半胱氨酸含量在冻藏期间虽然小有波动,但总体呈上升趋势。而鸡肉在经过2周冻藏后,丙氨酸含量未见明显变化。猪肉和鸡肉中氨基酸含量变化的差异可能由于原料肉的种类不同所导致的。

表4 冻藏期间原料肉氨基酸含量变化†

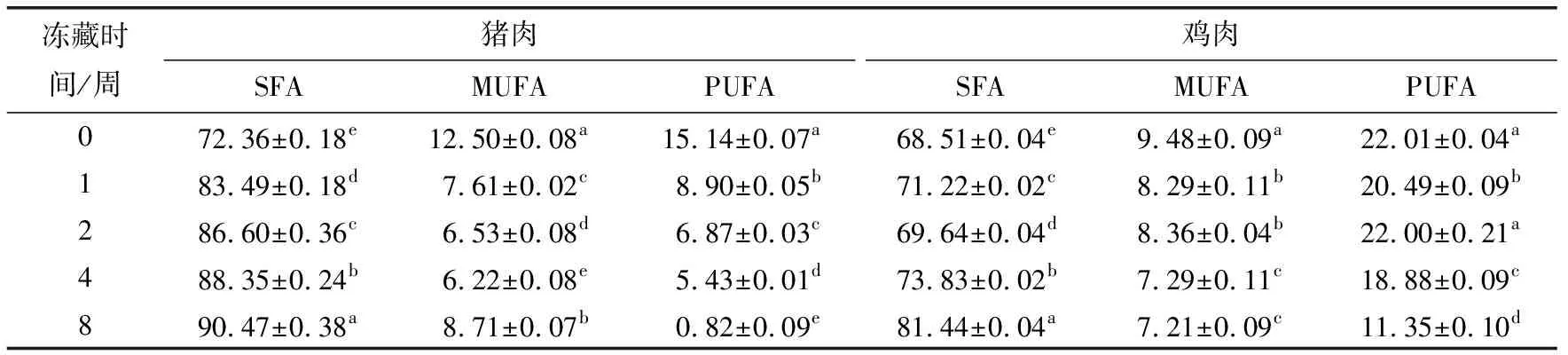

2.4 脂肪酸含量

由表5可知,猪肉和鸡肉中饱和脂肪酸含量(SFA)显著升高,多不饱和脂肪酸(PUFA)显著下降(P<0.05)。鸡肉的单不饱和脂肪酸(MUFA)总体呈下降趋势,而猪肉中MUFA含量先下降后升高。Holman等[16]对牛肉冻藏过程中脂肪氧化和脂肪酸组成进行测定,结果显示:随着冻藏时间的延长,牛肉中脂肪氧化程度增加,导致其PUFA被氧化为SFA,因此,冻藏期间的脂肪氧化可能是导致原料肉中PUFA含量下降,SFA含量升高的原因之一。另外,在冻藏后期猪肉中MUFA含量出现小幅度升高,可能是由于原料肉中PUFA被氧化成MUFA的速度快于MUFA转变为SFA的速度所致的[17]。

表5 冻藏期间原料肉脂肪酸含量变化†

3 结论

随着冻藏时间的增加,肉色都趋近于由亮变暗,略偏黄色,失水率和蒸煮损失率增大。冻藏期间原料肉理化指标之间存在一定的相关性,表明冻藏时间对原料肉理化性质的影响较大。此外,随着冻藏时间的增加,原料肉中赖氨酸、丙氨酸和半胱氨酸含量都呈现出一定的升高趋势,饱和脂肪酸含量升高,多不饱和脂肪酸和单不饱和脂肪酸含量总体呈下降趋势。总之,低温冻藏虽可在一定程度上延长原料肉的贮藏期,但时间过长肉的理化性质将会发生改变,影响营养价值。