流道型轴流血泵支承结构设计与分析

李子鹏,汤晓燕,云忠,冯龙飞

1.中南大学轻合金研究院,湖南长沙410083;2.中南大学机电工程学院,湖南长沙410083

前言

心血管疾病是当今社会威胁人体健康最为常见的疾病之一,而心脏替换是治疗较为严重心血管疾病的有效方法,但是心脏供体短缺[1-3],因此研发使用机械式血泵进行心脏替换成为可靠方法。血泵当前的研究热点为悬浮式血泵[4-6],悬浮式结构减少了机械摩擦,提高了可靠性。

悬浮式血泵主要分为磁力悬浮血泵、液力悬浮血泵和磁液悬浮血泵。对于磁力悬浮,胡盛寿等[7]、关勇等[8-9]主要采用电磁轴承来进行悬浮控制,存在控制系统复杂、体积偏大等问题;对于液力悬浮,浙江大学阮晓东课题组[10-12]利用流体动压原理在叶轮叶片上表面设计楔形槽产生动压力来实现悬浮;对于磁液悬浮来说,主要是在一个方向产生磁力,而在另一个方向产生液力来共同控制,如云忠教授[13]研制的磁液双悬血泵,采用轴向磁力与径向液力联合作用,简化了控制系统,减小了泵体积。对于新出现的流道型转子血泵,美国的Slaughter 等[14]对一种小型的流道型转子血泵进行了实验研究,保持(4.25±0.75)L/min的流速需要19 500~21 300 r/min 的转速;美国的Mustafa Ertan 等[15]对流道型转子的结构做了一些创作并申请了专利。

本文以磁液双悬式轴流血泵为基础,设计一种新的流道型轴流血泵,转子流道深、过流量大,与传统叶片型转子相比,悬浮系统径向液压力有比较明显的提升,更好的起到了对转子的径向支撑作用。这种被动悬浮系统避免了机械轴承和转子的支撑结构,减少系统发热的同时也减少了系统的体积。

1 磁液双悬式轴流血泵支承结构设计

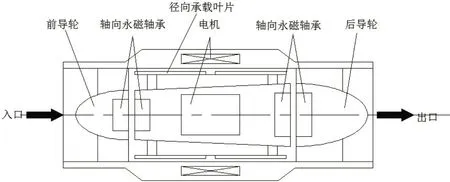

悬浮系统整体示意图如图1所示,轴向采用永磁力悬浮,径向采用具有楔形动压槽结构的流道型转子产生液力悬浮。

图1 悬浮系统整体示意图Fig.1 Overall schematic diagram of suspension system

1.1 轴向磁力悬浮

轴向悬浮主要依靠左右两侧两对永磁轴承的相互斥力实现,其结构示意图如图2所示,各参数尺寸设计如表1所示。

图2 轴向悬浮系统Fig.2 Axial suspension system

表1 永磁轴向轴承结构尺寸Tab.1 Permanent magnetic axial bearing structure size

利用ANSYSMaxwell 对磁轴承在不同间隙时的轴向受力进行仿真,仿真结果如图3所示[16-17]。当血泵正常工作时,叶轮高速旋转会受到流体轴向的一个作用力,在叶轮转速为10 000 r/min时,叶轮受到的轴向作用力为2.07 N。根据图3中叶轮轴向合力的计算结果可知,当血泵正常工作时,叶轮前端轴承对间隙σ1约为0.2 mm,叶轮的最大轴向合力为2.9 N,满足轴流血泵的设计需求。

图3 转子磁力仿真图Fig.3 Rotor magnetic force simulation

1.2 径向液力悬浮

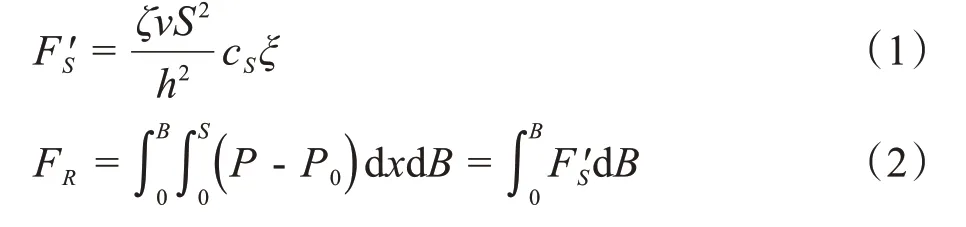

通过流体动压原理来对径向支承进行设计[18],假设液力曲面周向弧长为S,转子楔形周面速度为ν,h为出口处的油膜厚度,通过雷诺方程求得压强大小,进而通过积分求得单位宽度所能承受的载荷,并通过修正系数进行修正得到液力曲面的轴向宽度为B时整个动压液力曲面所承受的动压负载,计算公式为:

其中,cs为负载系数,其最大值为0.160 2,ζ为修正系数,ζ=0.570,F′S为修正后的径向液力,取ν为8.38 m/s,h≥0.2 mm[19-20],暂取叶顶间隙为0.2 mm,ξ为流体动力粘度,血液中流体血液动力粘度为0.003 6 Pa·s,取楔形曲面长度S=8.37 mm,宽度B=20 mm,带入计算可得叶轮在悬浮系统中心位置时整个动压液力曲面所承受的动压负载FR=0.255 N;当叶轮在径向偏心0.15 mm,即叶片曲面到泵壳内壁的最小间距为0.05 mm 的时候,FR=1.02 N,大于5倍血泵转子的重力。

液体动力润滑轴承只能形成一个油楔来产生液体动压油膜的的动压轴承,当高速运转时受到干扰容易失稳,根据平衡性要求,因为叶轮数为4,初步设计楔形槽数量为4 个,对其进行径向液动压力的分析计算。

2 流道型叶轮转子径向液力分析

流道型轴流血泵的叶轮实现悬浮所需要的径向液力,主要产生于叶片与泵壳形成叶顶间隙的液力曲面,因此叶片液力曲面产生液力的大小将对血泵悬浮系统的径向悬浮产生较大的影响。Fluent 是进行流体仿真的有效软件,笔者利用Fluent对设计的叶轮进行水力性能的计算,分别对单个动压曲面和整体动压曲面,泵壳开楔形槽和叶轮开楔形槽的受力情况进行分析,得到最优的开槽方案。

2.1 叶轮单个动压曲面径向液力分析

如图4a 所示,以深黑色的叶片曲面为监控对象;并对监控曲面受到的液力进行实时数据输出。不进行楔形开槽结构设计时,叶顶间隙分别为0.1、0.2、0.3、0.4 mm 的仿真结果如图4b 所示,从仿真结果可以看出对于不开槽的叶轮结构,单个叶片受到的径向液力随着叶顶间隙的增大而减小,4 组模型中叶顶间隙为0.1 mm 的血泵模型叶轮单个叶片液力曲面受到的径向液力最大约为1.13 N。

图4 无楔形槽叶片液动压力分析Fig.4 Hydrodynamic pressure analysis of a blade without wedge-shape slots

对于有楔形开槽结构的液动压力大小,采用动网格技术,图5和图6分别对泵壳和叶轮开槽结果进行仿真,将开槽尺寸设定为4 组,分别为0.10~0.22 mm、0.20~0.44 mm、0.30~0.66 mm、0.40~0.88 mm,计算结果分别如图5b、图6b所示。

图5 泵壳楔形开槽的液动压力结果Fig.5 Hydraulic pressure results of wedge-shaped slots at the pump housing

图6 叶轮楔形开槽的液动压力结果Fig.6 Hydrodynamic pressures of wedge-shaped slots of impeller

从仿真结果看,泵壳开槽在0.10~0.22 mm 时液力最大为1.12 N,受力提升并不明显,且径向液力大小有周期性波动,稳定性较差;而叶轮开槽随开槽尺寸的增大径向液力逐渐减小,在0.10~0.22 mm 时最大为1.28 N,比无开槽结构大0.15 N,且液力较为稳定无波动。

通过以上结果得出:叶轮楔形开槽比无槽的径向液力大,泵壳开槽相对于无槽结构径向液力无明显提升;叶轮开槽及无开槽结构的径向液力稳定不变,泵壳开槽的径向液力呈周期性变化。因此从单个液力曲面的径向承载情况及稳定性来看,选取叶轮开槽的设计较为合适。

2.2 叶轮整体受径向液力分析

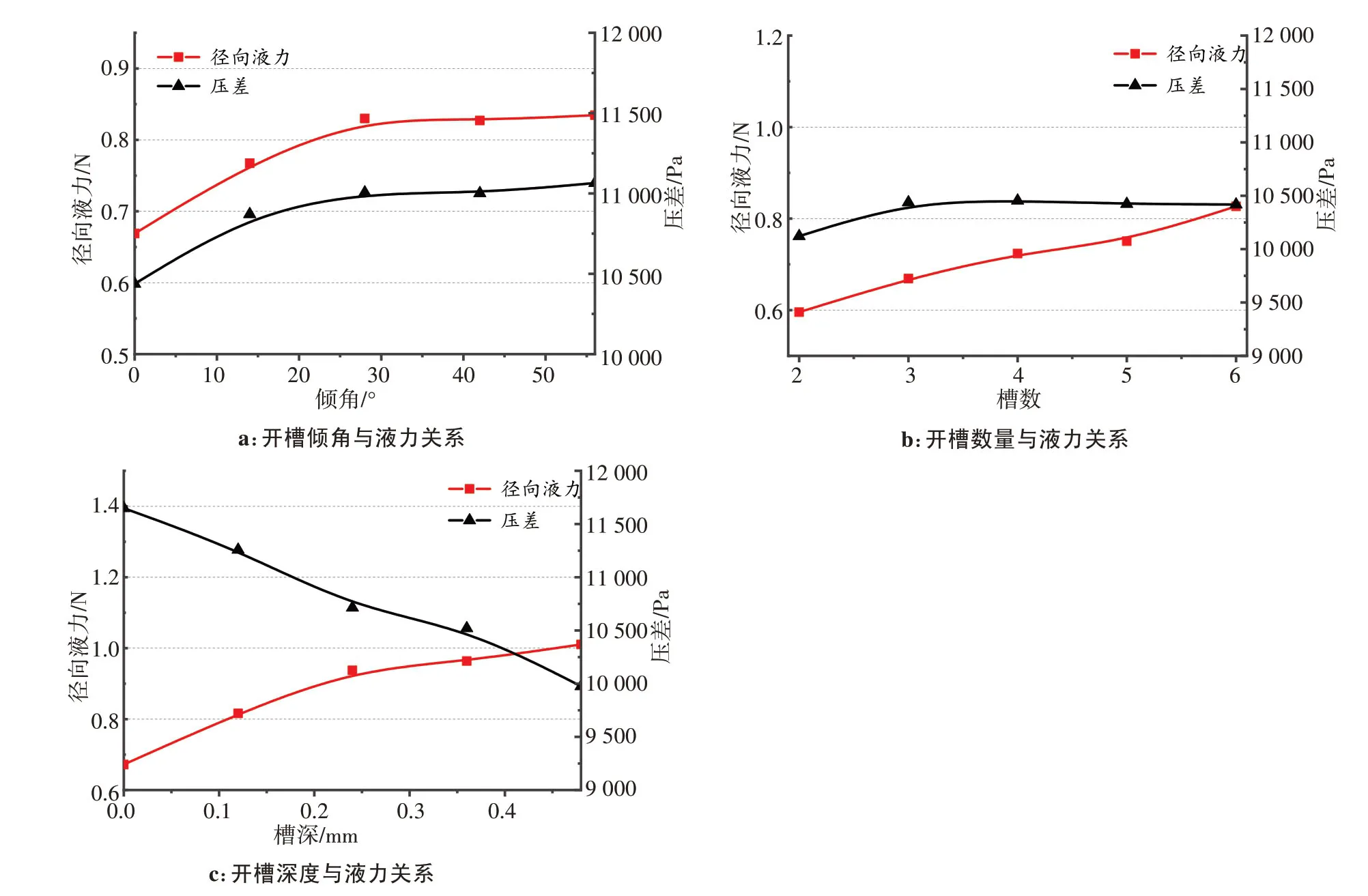

本节选用叶轮开槽,对整体动压曲面的楔形槽结构不同参数进行分析,分析开槽倾角、开槽数量、开槽深度的变化对叶轮整体径向液力的影响,如图7所示。

图7 叶轮楔形开槽各参数的液动压力影响分析Fig.7 Effects of various parameters on hydrodynamic pressures of wedge-shaped slots of impeller

在初始叶顶间隙为0.4 mm,叶轮偏心0.24 mm的情况下进行分析,当楔形槽的倾斜角小于28°的时候,叶轮整体径向液力随楔形槽倾斜角度增大而变大;当倾斜角超过28°时叶轮整体径向液力随楔形槽倾斜角度增大变化不明显。

随着叶片上轴向开槽槽数的增加,即楔形槽槽宽的不断减小,叶轮整体受到的径向液力变大。

随着叶轮开槽深度从0.00~0.48 mm 逐渐增加,叶轮整体受到的径向液力不断增大,同时血泵的水力性能却不断下降。从兼顾径向承载力与血泵水力性能的目标来看,开槽深度取0.36 mm左右为宜。

对影响叶轮楔形开槽性能的4 个结构参数的计算与分析,可以得出以下结论:(1)轴流血泵整个叶轮的径向液力随楔形槽倾斜角度增大而变大,当倾斜角大于28°时,增幅明显缩小;(2)轴流血泵的径向液力随着楔形槽开槽数的增多而变大;(3)轴流血泵的径向液力随着楔形槽开槽深度的增大而增大,血泵水力性能随着开槽深度的增加而变差。

根据以上仿真计算结果,设计血泵的转子开槽倾角为28°,叶轮开槽深度为0.36 mm,开槽数为5,叶顶间隙为0.4 mm。

3 结论

本文提出了一种流道型的磁液双悬血泵,通过CFD 的方法分别计算了叶轮开槽与泵壳内壁开槽两种楔形槽结构的径向液力,泵壳开槽不稳定,叶轮开槽的径向液力最大,同时液力大小稳定,选取叶轮开槽结构。并对楔形槽的槽倾角、开槽数目、开槽深度等结构参数对叶轮整体径向受力的影响进行计算分析,结果表明适当增大楔形槽倾斜角度、增加开槽数量与开槽深度,可以提高悬浮系统径向承载能力,最终确定楔形开槽结构的设计参数:倾斜角为28°,开槽数为5,槽深0.36 mm,叶顶间隙为0.40 mm。