机械臂结构轻量化设计研究

张 华

(铜川职业技术学院,陕西 铜川 727031)

机械臂是机器人的重要组成部分之一,随着我国工业产业规模的不断扩大,工业机器人的普及速度也在逐年加快,工业机器人的手臂结构也越来越复杂。现阶段国内生产的工业机器人普遍存在机械臂结构过于臃肿、响应速度慢、运动不灵活、质量过大等方面的不足,无法满足工业机器人的灵巧化、轻量化等方面的要求。机械臂的轻量化是实现机器人整体轻量化的一项重要手段[1-2]。因此,此次研究从材料和机械臂2个角度对机械臂实施了轻量化设计,在基本维持机械臂应力结构不变的情况下减轻机械臂质量。在机械臂轻量化的技术研究方面,德国宇航中心(DLR)于2019年推出了Rollin′s Justin类机器人,该设备采用第三代轻型机械臂DLR-LWR-Ⅲ结构,最大伸展长度为936 mm、最大负载15 kg、自重13.5 kg,该款机械臂设备采用模型化的设计理念,从机械器材料结构优化的角度出发进行了分区域式的设计。研究受该款机械臂的启发,决定对机械臂的物理结构进行分区域性的调整,并通过Patran软件对机构臂拓扑结构进行优化。

1 机械臂材料轻量化

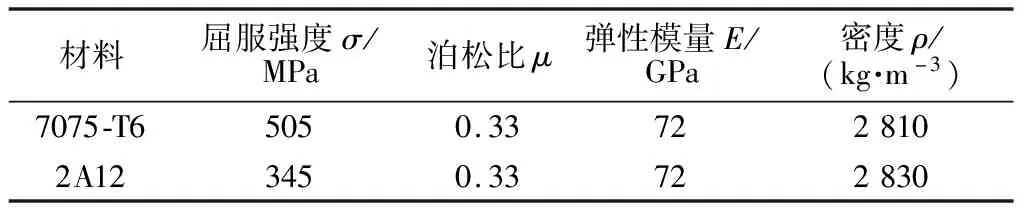

材料轻量化是实现机械臂轻量化的一种主要手段,2A12铝合金是机器人常用的连接杆件,但由于2A12铝合金不具备足够大的屈服强度,因而存在整体结构安全系数不足的问题[3-4]。因此,研究选定7075-T6铝合金作为机械臂结构材料,该材料具有轻度密度比高、强度高、固溶处理后塑性好等方面的优势,被广泛应用于航空、航海和汽车等领域。2A12铝合金和7075-T6铝合金两种材料在性能上的差异见表1[5-6]。根据表1可知,在泊松比和弹性模量相同的情况下,7075-T6铝合金的密度低于2A12铝合金,屈服强度明显高于2A12铝合金,能够减小机械臂质量,提高屈服强度[7-8]。

表1 2A12铝合金与7075-T6铝合金的性能对比

2 机械臂拓扑轻量化

此次研究基于Patran软件所提供的变密度算法来实现机械臂的拓扑优化,将设计区域材料的密度设定在[0,1],以各个单元的密度为基础数据对整个机械臂的结构实施优化。在设计区域材料密度为1的情况下,该材料将会被保留,在设计区域材料密度为0的情况下,该材料将会被去除,最终实现对于机械臂的材料调整,使其分布状况得到优化。该环节操作所采用的数学模型:

(1)

式中,C为待优化结构的柔顺度;t1为单元i的面积力;f为体积力;ηi为单元i的相对密度;ε为材料密度下限;Δ为优化时去除材料的百分比;V0为材料体积上限。

在Patran拓扑优化设置原则的基础上,此次研究明确了机械臂拓扑优化的实现路径,操作方案如图1所示[9-10]。

图1 实现机械臂材料结构优化的具体路径

在针对机械臂进行拓扑优化之前,首先需要按照机械臂的实际结果将其划分为设计区域和非设计区域2个部分[11-12]。具体划分结果如图2所示。

图2 设计区域划分

在已经确定设计区域的基础上,利用Patran软件对大臂的拓扑结构进行处理。首先在Patran软件中导入大臂的三维模型。根据图2所划分的设计区域来对大臂进行切割,实施四面体Tet单元网格划分,定义单元尺寸为5,最终取得具有116 422个单元的有限元结构,处理结果如图3所示。

图3 机械臂有限元网格处理结果

此次研究中大臂拓扑优化目标函数的迭代历程如图4所示。根据图4可知,大臂在经过拓扑优化后,其静刚度有所增加,表现为后大臂的柔顺度降低。

图4 大臂拓扑优化迭代历程

此次研究兼顾生产经济性、加工工艺性和制造可行性等方面的影响因素,并结合拓扑优化结果对大臂进行设计[13]。经过优化处理后的大臂材料分布情况如图5所示。

图5 机构臂拓扑优化

在此基础上对大臂进行结构进行设计,主要思路:①设计区域的两侧面分布有许多伪密度值较大的单元,代表两侧面所承受的载荷较大,因此需要于设计区域的两侧面堆放材料;②在对大臂材料体积阈值进行调整的过程中,出现了设计区域两侧壁中间的单元首先消失的现象,代表可以适当消除大臂侧臂中间的部分材料;③为了提升大臂的强度,于设计区域设置了2条加强筋。另外,为了防止应力集中在结构过渡处,针对设计区域和非设计区域实施了特别的加强处理。

根据大臂实际受载情况和以往的设计经验,研究基于大臂的拓扑结构优化方案进行重新设计,最终得到的大臂结构模型如图6所示。

图6 优化后的机构臂拓扑

3 轻量化设计效果测试

3.1 优化结果分析

针对机械臂所进行的材料结构优化,应当重点加强其整体结构安全性方面的分析。研究对比了机械臂优化前后的应力差异,在机械臂运动关系的基础上对二者之间的约束关系进行了调整,最终实现对于应力数值和位移数值的优化,优化结果如图7和图8所示。

图7 机构臂应力云图

图8 机构臂位移云图

经实验研究发现,拓扑优化前后机构臂的最大应力分别为34.65、35.56 MPa,并未发生明显变化,均远低于材料许用应力,具有较高的安全性;拓扑优化前后大臂的最大位移分别为0.182 4、0.204 7 mm,未发生明显变化,误差仍在合理范围内。而拓扑优化前后大臂质量分别为2.092、1.777 kg,大臂质量减轻15.06%。

3.2 机械臂性能优化前后对比

在对机械臂进行轻量化设计后,虽然机械臂质量等有所降低,但机械臂的性能还需要进行进一步的验证。经过实际测量,经过轻量化处理的机械臂大臂杆相比优化前缩短了10 mm,小臂杆增加了10 mm。优化前后虚拟样机模型如图9所示。

图9 优化前后虚拟样机模型

研究通过逆运动学技术,得出机械臂各关节角位移的变化曲线,并通过Adams仿真软件将计算结果转换为能够描述各关节驱动状况的spline曲线,各个关节的角速度变化曲线如图10所示。

图10 各关节角速度变化曲线

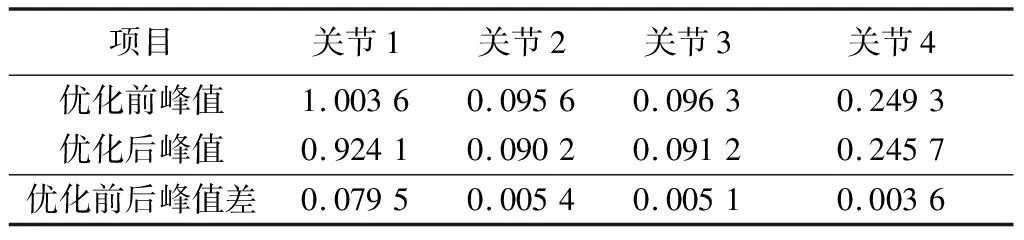

在如图10所示的测试结果中,前机械臂各个关节的角速度变化曲线如虚线所示,经实验研究发现,各关节的角速度幅值经过优化后均呈现不同程度的下降,说明机械臂在经过轻量化处理后运行状态更加稳定。各关节角速度指标见表2—表4。

表2 优化前后峰值对比

表3 优化前后均值对比

表4 优化前后均方根对比

经实验研究发现,机械臂经过轻量化处理之后,机械臂各关节在运行过程中的速度波动情况也得到了相应的改善,体现出较为显著的优化效果。

4 结语

在未改变机械臂基本性能的情况下,对大臂进行了轻量化设计。合理的拓扑轻量化设计不仅能够降低机械臂质量,还能够在一定程度上增强大臂刚度,使机械臂更具安全性。