有杆泵抽油井采油过程建模

李翔宇,袁春华,高宪文

(1.沈阳理工大学 自动化与电气工程学院,沈阳110159;2.东北大学 信息科学与工程学院,沈阳110819)

游梁式抽油机井有杆泵采油是目前油田矿场普遍采用的人工举升方式[1]。目前对有杆抽油系统的研究主要集中在抽汲参数优选[2-3]、动态参数预测[4]和示功图诊断[5]等方面。抽汲参数优选是针对待投产油井,在一个检泵周期或更长的时间内,以系统效率为优化目标,以泵径、冲程、冲次和抽油杆柱组合等为主要决策变量的求解静态系统非线性规划问题。动态参数预测是以描述抽油杆柱纵向振动有阻尼波动方程为基础,对光杆示功图和井下泵功图、曲柄扭矩、电机扭矩、电机功率等动态参数的计算机仿真。示功图诊断则是对实测示功图按井况进行分类。综合考虑油藏供液、有杆泵排液(流体进泵)与环空液面变化这三个过程,动态地建立有杆泵抽油井采油过程模型的研究尚鲜见报道。

本文首先对描述油井流入动态(Inflow Performance Relationship,IPR)时广泛采用的Vogel方程[6]的多项式形式和系数取值提出新的认识,在此基础上提出以具数学物理意义的流体力学基本定律描述油井流入动态;鉴于流体进泵是动态过程[7-9],以往估算产液量常用静态方法[10],存在较大偏差,综合考虑有杆泵抽汲过程中泵腔内气体可压缩性、泵腔压力变化、泵阀局部阻力等因素,建立描述流体进泵运动规律的方程组。在此基础上,按物质平衡原则描述环空液面变化规律,作为油藏供液能力和井下供排关系的直接反映,建立有杆泵抽油井采油过程的动态数学模型。

1 采油过程分析

有杆抽油系统示意图如图1所示。从过程控制角度分析,变频电机、皮带轮、减速箱和三抽设备共同构成了执行器,而油套管环形空间与油藏则为被控对象,抽油机冲次是唯一能在不停井的情况下调整的抽汲参数(冲程、冲次、泵径和抽油杆柱组合),系统方框图如图2所示。

图1 有杆抽油系统示意图

图2 采油过程框图

当油井处于稳定工况时,油井的产液量与地层向井底的流入量相等,反映流入量与流出量之间平衡关系的动液面在某一位置附近波动;冲次改变打破原有平衡,动液面随之发生变化,并稳定在新的位置上。有杆泵采油过程建模主要是建立油气从油藏流入油套环空、油气进泵(油气流出油套环空)和动液面变化这三个过程动态特性的数学描述。

2 对Vogel方程的新认识

1968年,Vogel最先提出了至今仍广泛用于油井产能预测的无因次IPR曲线[6],其表达式为

(1)

作为流体力学基本定律伯努利方程的推广,流体流经小孔、闸门等存在局部阻力障碍的情况时,其基本方程式为

(2)

式中:Q为通过局部障碍的流量,m3/s;P1、P2分别为局部障碍前、后压力,MPa;K为流量系数。进而可建立无因次曲线,表达式为

(3)

式中Qmax为通过局部障碍的最大流量,m3/s。

式(3)满足自封闭性,在端点的数学物理意义为:当P2=P1时,通过的流量为0,无因次压力为1;当P2=0时,通过的流量最大,无因次流量为1。综上所述,式(2)、式(3)满足油井流入动态关系的合理性条件,改写可得油井流入动态新模型为

(4)

(5)

如果令Vogel方程零次、一次和二次项前面的系数分别为a、b和c,则有

(6)

由上述分析可知,油气从油藏流向井底这一渗流过程,宏观上类似于流体通过存在各种局部阻力的障碍;常用于描述油井流入动态关系的Vogel方程,可看作是对流体力学基本方程式的一种多项式形式的逼近。此外,Vogel方程所描述的是稳定工况下油井产量与井底流压的静态关系,而基本方程式除可用于描述上述静态关系,还可用于描述平衡关系遭到破坏时,油藏流入井底的体积流量qi(t)与井底流压pwf(t)之间的动态关系,即有

(7)

油井生产时,考虑液面上气体影响,井底流压pwf(t)可表示为[10]

pwf(t)=ps(t)+γo(Lr-Lp)×10-6

(8)

式中:Lr为油层中部深度,m;Lp为泵挂深度,m;ps(t)为沉没压力,MPa;γo为原油重度,N/m3。

3 油套环空液面系统建模

3.1 采油过程的近似假定

基于以上观点,可对有杆泵抽油井采油过程做进一步简化,环空液面系统示意图如图3所示。为便于数学建模,现做如下假设。

图3 环空液面系统示意图

(1)油井附近“拟油藏”的液容C1远大于油套环空的液容C2,且更远处油藏不断向其补液;

(3)油气由拟油藏流入井底过程的液阻为R1,油气从油套环空进泵过程中的液阻为R2;

(4)生产气液比、含水率等井液物性参数不变。

3.2 液面系统数学模型

贮存于油套环空中的液体经过dt秒后的变化等于在同一时间间隔dt秒内油套环空中的净流入,因此有

(9)

式中:C2为油套环空的液容,m3;qo(t)为经过固定阀进泵液体体积流量,m3/s;Hd(t)为动液面高度,m;Cg为气体压力梯度修正系数;Δpw为水的压力梯度,MPa/m;do为油的相对密度。

4 流体进泵动态过程建模

有杆泵在一个完整冲程内抽汲过程示意图如图4所示。为便于建模,做如下假设。

图4 有杆泵抽汲过程示意图

(1)抽油泵的排出压力为常数;

(2)不考虑泵阀自重,泵阀开关动作瞬间完成;

(3)气液两相均匀进泵,均匀排出;

(4)泵腔内无溶解气和凝析气产生;

(5)气体的压缩与膨胀按照多变过程进行。

4.1 泵腔容积变化规律

柱塞与固定阀之间的泵腔容积V(t)为

(10)

式中:Sp为柱塞冲程,m,计算详见文献[11];N为冲次,min-1;Ap为柱塞横截面积,m2;Vs为抽油泵余隙容积,m3。

4.2 泵腔压力变化规律

4.2.1 游动阀开启前泵腔压力

游动阀开启前泵腔压力变化规律可通过统一的气体多变过程描述。设t3为游动阀开启时刻,0 (11) 式中:R为泵入口气液比,m3/m3;Vl(t)为游动阀开启前任意时刻t的泵腔内液体体积,m3;n为气体多变过程指数;ps为沉没压力,MPa。沉没压力ps(t)是井口套压、气柱段压差和油柱段压差对泵口的回压[10],计算公式为 (12) 式中:pc(t)为井口套压,MPa;dg为天然气相对密度;Ld(t)为动液面深度,m;h(t)为沉没度,m。 4.2.2 游动阀开启后泵腔压力 当p(t)>Pd,游动阀开启,泵向油管内排液,泵腔内压力为排出压力Pd,计算详见文献[11]。 4.3.1 游动阀开启前泵腔内液体体积 游动阀开启前,泵腔内液体体积Vl(t)为 Vl(t)=ΔVl(t)+Vsl,0≤t≤t3 (13) 式中:Vsl为余隙内液体体积,m3;ΔVl(t)为游动阀开启前任意时刻t泵吸入液体体积,m3。 4.3.2 进泵液体体积 设t∈[t1,t2],有p(t) (14) 式中:t1为液体进泵开始时刻,s;t2为液体终止进泵时刻,s。 4.3.3 游动阀开启后泵腔内液体体积 泵向油管内排液阶段,柱塞在抽汲液体中下行,泵腔内液体体积等于泵腔容积V(t)。 忽略进泵液体的位能损失,经过固定阀进泵液体体积流量qo(t)为 (15) 式中:As为固定阀过流面积,m2;ξv为固定阀阻力系数;C为与单位制有关的常数;ρm为井液密度。固定阀未开启时qi(t)恒为零。 泵充满度β为每冲程吸入泵腔内的液体体积与上冲程末活塞行程容积之比[10],计算公式为 (16) 考虑冲程损失、泵漏失和原油体积效应,泵效表达式为 η=ηλ·β·ηl·ηB (17) 式中:ηλ为柱塞冲程与光杆冲程之比;ηl为泵漏失系数,一般取0.94~0.98[10];ηB为吸入条件下井液体积系数的倒数,计算详见文献[12]。 取向下为载荷正方向,考虑活塞与衬套的摩擦,则作用于柱塞上的抽油泵载荷为 Wp(t)=Ap(Pd-p(t))-ArdPd±f (18) 式中:Ard为最下部一级抽油杆的横截面积,m2;f为活塞与衬套之间的摩擦力,N。 式(10)、式(11)、式(14)和式(15)与初始条件构成了描述有杆泵抽汲过程的数学模型,该模型可写成一阶微分方程组,为 由于方程组(19)所描述的有杆泵抽汲过程是非线性的,且是分段描述的,本文利用四阶龙格库塔法求出有杆泵抽汲过程中各状态变量的数值解。求解过程是以0.01s为步长,在一个冲程周期[0,T]内,已知k时刻所有状态变量值,采用欧拉法数值积分,计算出k+1时刻的各状态变量值,其仿真框图如图5所示。 图5 有杆泵抽汲过程仿真框图 2010年以来,课题组自主研发了旨在实现“智慧油井”建设的抽油井智能测控仪,同步采集了逾百口油井的电参数、示功图和井口压力等采油过程数据,实验现场如图6所示。由于井下实际工况难以精确获知,本文通过对深井泵抽汲过程的动态模拟,仿真井下泵功图,与实测示功图进行对比分析,并对比计算泵效与实际泵效,验证所提建模方法的有效性。 图6 抽油井智能测控仪实验现场 现以1#和2#油井为例分析。油井基础数据如表1所示,抽油机型号CYJ10-3-53HB,电动机型号Y250M-6,皮带和减速箱总传动比150。 表1 实验井基础数据 图7为1#油井的实测示功图和新模型仿真的泵功图。图8为1#油井深井泵动态抽汲过程仿真。1#油井的泵况属于典型的由于供液不足和气体影响导致泵充满度较低的情况,当日实际泵效为29.97%。新模型仿真的抽油泵动态抽汲过程和泵示功图与实际工况相符,仿真计算泵效为32.77%。 图7 1#井抽油泵工作过程仿真 图8 1#井地面示功图与泵示功图 图9为2#油井的实测示功图和新模型仿真的泵功图。图10为2#油井深井泵动态抽汲过程仿真。 图9 2#井抽油泵工作过程仿真 图10 2#井地面示功图与泵示功图 与1#油井相比,2#油井供液相对较好,泵充满度较高,当日实际泵效45.24%,仿真计算泵效49.59%。 (1)建立了油井流入动态特性、环空液面变化规律、深井泵动态抽汲过程等有杆泵抽油井采油过程主要环节动态模型,并利用数值法求解。 (2)仿真分析与现场实验表明,常用于描述油井流入动态关系的Vogel方程,可看作是对流体力学基本方程的多项式逼近。流体进泵是与泵的结构、井液物性和抽汲参数等因素密切相关的动态过程,积分累计进泵液体体积,可以更加准确计算泵充满度和泵效。 本文所建模型进一步完善了有杆抽油系统计算机仿真方法,可应用于有杆抽油系统优化设计、参数预测、故障诊断与闭环控制。4.3 泵腔内液体体积变化规律

4.4 进泵液体流量方程

4.5 泵充满度

4.6 泵效

4.7 泵载荷

4.8 流体进泵动态过程数学模型及数值解

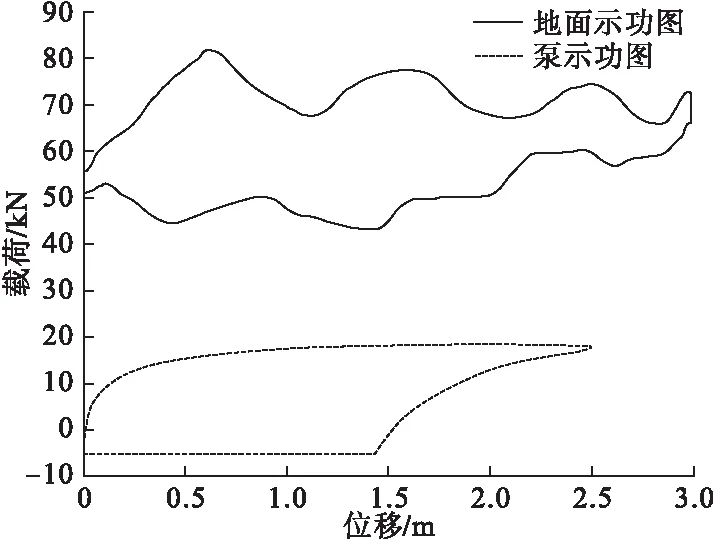

5 应用实例

6 结论