气相流化床聚丙烯先进控制系统的国产化设计及应用

陈兴锋

(中国石油 广西石化公司,广西 钦州 535000)

近年来随丙烯原料来源的多元化,聚丙烯产能持续扩张,利用先进的信息化和自动化技术对聚丙烯生产装置实施先进控制,优化现有聚丙烯装置的生产操作和管理方式,提高产品质量,实现聚丙烯生产的节能降耗和多牌号生产,提高装置市场竞争力迫在眉睫。之前,Unipol聚丙烯工艺APC系统只能使用DOW公司的APC控制器,存在价格高、维护困难、“卡脖子”等问题。为攻克该技术,打破进口垄断,国内开展了气相流化床聚丙烯先进控制系统国产化攻关。

针对Unipol气相流化床聚丙烯装置生产工艺和过程控制的需求,通过建立基于质量平衡和能量平衡的聚丙烯反应动力学模型,对生产过程参数不可测变量进行在线实时计算,可对聚丙烯装置实施过程先进控制,并实现主要产品牌号的自动切换。基于北京瑞飞华亿科技有限公司拥有自主知识产权的过程先进控制及实时优化全套软件(简称PACROS)建立的过程先进控制与实时优化系统,可提高气相流化床反应器的稳定性,优化产品收率,降低装置能耗,提高产品质量稳定性,实现产品牌号的自动切换,缩短牌号切换时间,减少过渡料等,从而实现装置的安全平稳高效长周期运行,提升装置综合竞争力[1-4]。

本工作在PACROS架构上,设计了国产气相流化床装置先进控制系统APC控制器,将其在某石化企业Unipol聚丙烯装置上投用运行,考察了主要产品指标的计算精度、产品质量的控制情况、装置的平稳性、聚合产率及牌号切换功能。

1 Unipol聚丙烯工艺流程

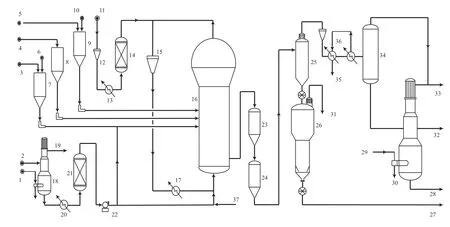

某石化企业聚丙烯装置是国内引进的第一套Unipol气相法流化床工艺聚丙烯装置。Unipol聚丙烯工艺流程主要包括原料净化供给、聚合反应、树脂脱气、尾气回收、造粒、风送和包装等工序,工艺流程见图1。从图1可看出,原料通过精制系统脱除杂质,精制后的原料连续注入反应器,在催化剂、三乙基铝(TEA)、给电子体的作用下生成聚丙烯粉料,粉料通过产品卸料输送系统(PDS)送至树脂脱气系统脱气,脱出的气体被单体回收系统回收后输送回反应器,聚丙烯粉料输送至造粒系统造粒,聚丙烯颗粒最后经分送包装形成成品[5-7]。

图1 Unipol聚丙烯工艺流程Fig.1 Unipol polypropylene process flow diagram.

2 先进控制系统设计

2.1 先进控制系统架构

PACROS采用基于机理分析的动态数学模型,即有多重时间滞后的状态空间模型,同时将非线性控制器设计和线性控制器设计集成在一个开发平台内[8]。

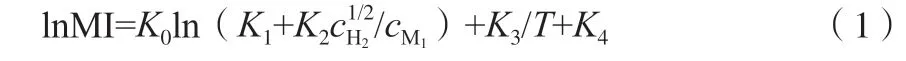

PACROS包括实时运行系统、工程师客户端、操作员界面、实验室过程仿真及培训系统、离线设计系统五大功能部分,如图2所示。

2.2 先进控制系统功能

针对Unipol气相法流化床聚丙烯生产工艺,首先进行生产过程参数不可测变量在线实时计算,然后建立基于质量平衡和能量平衡的聚丙烯反应动力学非线性模型[9],在实施过程先进控制的基础上实现主要产品牌号的自动切换。

图2 PACROS的架构图Fig.2 Overall architecture of PACROS.

2.2.1 产品物性的软测量计算

由于Unipol聚丙烯装置的一些关键参数如熔体流动指数(MI)、二甲苯可溶物含量、表观气速、循环气密度、循环气密度差、PDS填充率、反应产率、床高、床重、露点温度、冷凝量、床层平均Al/Ti摩尔比、床层平均Al/Si摩尔比、催化剂活性、循环气补偿流量等无法直接用仪表测量,因此需要借助软测量[10]和工艺计算建立模型。上述参数有助于确立操作指南和工艺信息,还可作为APC控制器的前馈变量和被控变量。

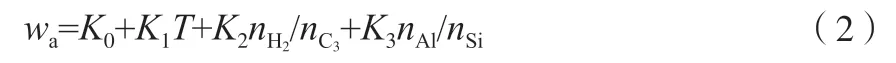

2.2.1.1 产品物性关键指标

MI和二甲苯可溶物含量是评价树脂质量的关键指标,传统的分析方法由于存在滞后性,因而无法实时掌握反应器中树脂产品质量,因此采用软测量在线检测MI和二甲苯可溶物含量显得格外重要。MI主要受催化剂、氢气浓度、聚合温度、原料等因素影响,基于催化剂动力学及工艺原理可建立MI的软测量模型,见式(1):

式中,cH2为反应器中氢气浓度,%;T为反应器聚合温度,℃;cM1为反应器丙烯浓度,%;K0,K1,K2,K3,K4为常数,不同的催化剂及树脂牌号对应不同的数值,可通过工业生产数据拟合得到[11]。

二甲苯可溶物含量用于评价产品的出厂指标——等规度,外给电子体(SCA)的加入量直接影响聚合物的等规度,另外,主催化剂类型、产品牌号、氢气浓度、产品质量、聚合温度也对二甲苯可溶物含量有影响,因此,二甲苯可溶物含量的软测量模型见式(2):

式中,wa为二甲苯可溶物质量分数。

同时,各省市销售企业迫切期望通过外采获得比直炼资源低1000 ~1600 元/吨的低价资源,通过加油站零售可获得可观的效益。销售板块每年外采2000 万吨低价资源,成为销售板块抵御批发亏损的利器。外采对于销售板块的好处在于:

2.2.1.2 反应产率

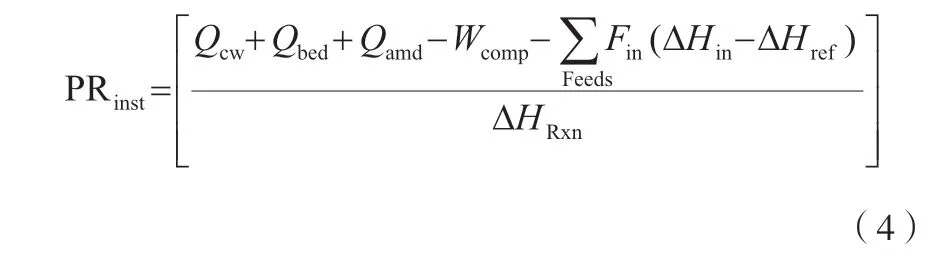

反应器内树脂的产量无法直接测得,但可利用质量平衡和能量平衡模型通过数学计算得到,采用瞬间热平衡作为产量的变化指标[12]。质量平衡用于校准热平衡,聚丙烯质量平衡为反应器丙烯总的进量减去丙烯总的出量,长时帧平均质量平衡是平均产量的良好指示。对整个反应系统进行能量衡算得到式(3):

式中,Fin为供料物流进入反应系统的流量,kg/h;Fout为物流离开反应系统的流量,kg/h;Qamb为来自反应系统的环境热量损失,J/h;Qbed为传送到流化床的热量,J/h;Qcw为循环气体冷却器中的冷却水从反应中除去的热量,J/h;Wcomp为循环气体压缩机给系统的能量(功)输入,J/h;ΔHin为流动条件下入口物流的焓,J/kg;ΔHout为流动条件下出口物流的焓,J/kg;ΔHref为基准条件下物流的焓,J/kg;ΔHRxn为基准温度和压力下聚丙烯的反应热,J/kg;PRinst为瞬间产量,kg/h。

能量平衡需要知道进出反应循环的每个物流的流量和焓。如果选择焓的基准条件为反应器床层条件,方程就可简化。另外,假设物流出口条件与反应器床层条件相同,对于离开反应器的聚丙烯和所有气相物流,基准条件和流动条件就变得相同,即ΔHout=ΔHref,而且表示出口物流焓变的能量平衡项变为零。

将式(3)设想成是5个能量平衡项的总和除以反应热,可得PRinst。

2.2.1.3 循环气密度

反应系统中的循环气含众多组分,呈现出不同于理想气体的性能,在反应过程中,循环气的组成会明显变化,其中,反应器开车期间主要为纯氮气,生产期间主要为氢气、氮气、丙烯和乙烯的复杂混合物。由于组成、温度和压力发生变化,循环气的密度也会改变,采用孔板或文丘里计等流量仪表不能十分准确地测定,尤其是当液体或气体的实际密度显著偏离仪表标定所针对的设计值时,需要通过校正才能得到较准确的质量流量。利用压缩因子(基于温度、压力和密度)对此类物流的流量进行校正非常有效,利用大量数据对BWR状态方程进行拟合可得到压缩因子。循环气密度不仅对准确测量循环气流量必不可少,在计算表观速度、循环气流量、床高、床重、分布板压差、上部床层密度、下部床层密度时也都需要利用循环气密度进行补偿校正。循环气密度的计算模型见式(5):

式中,D为密度,kg/m³;Z为压缩因子;prea为反应器压力,Pa;Mcyclegas为循环气分子量;Trea为反应器温度,K;R为气体常数,J/(mol·K)。

工业生产中助催化剂的Al/Ti摩尔比和Al/Si摩尔比对装置安全平稳运行及产品质量控制具有非常重要的作用,通常用来维持催化剂的生产力,并控制聚丙烯的二甲苯可溶物含量。掌握床层平均Al/Ti摩尔比和Al/Si摩尔比对反应器产品质量控制和调整、辅助调整主催化剂的加入量具有重要的指导意义。为了计算床层平均Al/Ti摩尔比和Al/Si摩尔比,必须知道牌号切换之前的催化剂、TEA和SCA的单独损失与存量。由于充分返混的反应器床层排出的聚丙烯与反应器内床层存量的聚丙烯的TEA含量和钛含量相同,即床层平均Al/Si摩尔比和损失量Al/Si摩尔比相同,所以可得计算式见式(6)~(8),床层平均Al/Ti摩尔比的计算方法类似。

式中,FSCA为当前SCA的流量,kg/h;LSCA为来自反应器的SCA损失速率,kg/h;LSCAp为上次运行的钛损失速率,kg/h;FTEA为TEA的流量,kg/h;LTEA为来自反应器的TEA损失速率,kg/h;LTEAp为上次运行的TEA损失速率,kg/h;t为停留时间(床重量/产量),h。

2.2.2 先进控制器

聚丙烯装置的反应器模型是APC控制器设计的关键和核心。通过分析反应系统,确定反应系统APC控制器的状态空间模型,包括聚合反应器、压缩机和换热器等单元设备。按照状态空间模型的设计原则,建立如表1所示的以反应系统为对象的APC控制器模型变量[13]。

2.2.3 牌号自动切换

对于聚丙烯装置,在日常生产中除了维持反应温度和反应压力稳定外,最大的挑战来自于在生产中需要经常切换产品牌号,而在切换时不可避免地会生产出不合格的过渡产品。因此,减少牌号切换的过渡时间、减少过渡产品数量会给装置带来可观的经济效益。通过牌号切换管理,调整反应器内反应温度、氢气进料量、催化剂流量等,可实现产品牌号的自动切换。在聚合物生产过程中,当出现牌号切换时,装置工艺指标的波动幅度明显大于正常生产时的波动范围,因此,如何实现快速切换并减小装置的波动是能否实现自动切换牌号的关键[14-16]。牌号自动切换的原则为:1)牌号切换过程APC控制器投用,由APC控制器完成牌号的自动切换;2)在牌号切换时,关键工艺指标的波动幅度在工艺允许范围内;3)切换时间不超过操作人员手动切换时间。由于在切换过程中,催化剂、SCA、TEA和氢气流量变动较大,软测量计算结果不能及时且完全地反映系统内实际产品的变化情况,因此在切换时,切断MI和二甲苯可溶物含量的先进控制,而改为只控制氢气/丙烯摩尔比和Al/SCA摩尔比,待装置运行相对稳定后,再投用MI和二甲苯可溶物含量的先进控制。牌号切换过程中,反应温度和压力在切换前后并无变化,发生改变的是氢气浓度、催化剂用量、Al/SCA摩尔比等变量[17]。

表1 反应系统APC控制器结构Table 1 Structure of APC controller of response system

切换框架步骤为:1)MI、二甲苯可溶物含量由自动切换到手动控制;2)改变氢气/丙烯摩尔比、Al/SCA摩尔比目标值;3)产量的APC控制器由自动切换到手动;4)MI、二甲苯可溶物含量的预测值达到新牌号的目标范围后,MI和二甲苯可溶物含量进入自动控制;5)产量APC控制器切换到自动。

3 应用效果

某石化公司完成APC系统软测量和控制器模型开发与组态、DCS端组态设计与下装实施、软测量和控制器模型离线运行与仿真、牌号切换系统试离线仿真后,系统进行上线试运行,于2020年9月19日至26日进行标定。

3.1 软测量仪表准确

运行过程中,主要产品指标MI、二甲苯可溶物含量计算精确高,满足在线闭环控制的要求,主要工艺指标计算结果准确可靠,满足指导生产操作的要求。图3分别为MI和二甲苯可溶物含量的软测量计算值与检测值。从图3可看出,MI软测量计算值与检测值相比偏差率均在2%以内;二甲苯可溶物含量软测量计算值与检测值相比偏差率均在1%以内。

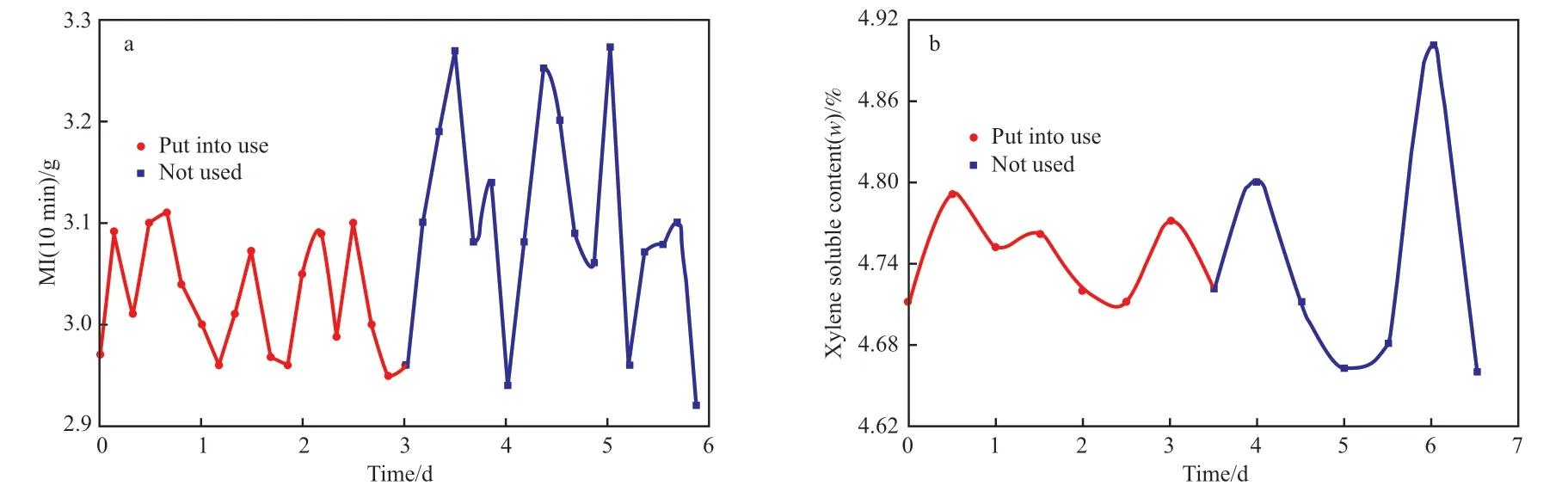

3.2 产品质量控制

未投用APC控制器时,产品质量的控制是通过检测数据再调整反应器氢气浓度和SCA加入量等参数,因此存在反应时间较长、产品质量稳定性较差的问题。投用APC控制器后可实现实时监测产品的MI和二甲苯可溶物含量,从而实时优化产品质量。图4分别为APC控制器投用前后产品的MI和二甲苯可溶物含量。从图4可看出,投用APC控制器与未投用相对比,MI的标准方差降低22.22%、二甲苯可溶物含量标准方差降低46.46%,即投用APC控制器后,产品质量的稳定均一性大幅提高。

图3 MI(a)和二甲苯可溶物含量(b)的软测量计算值与检测值Fig.3 Soft measurement calculation and test value of MI(a) and xylene soluble content(b).

图4 APC控制器投用前后的MI(a)和二甲苯可溶物含量(b)Fig.4 MI(a) and xylene soluble content(b) before and after using APC controller.

3.3 装置平稳性

将反应系统的反应器温度、反应总压分压、H2/C3H6摩尔比、AL/SCA摩尔比、反应器产率以及反应器组分作为被控变量,通过调整反应温度、丙烯进料量、氢气进料量、助催化剂进料量、给电子体进料量、高压精氮流量、催化剂流量及冷凝丙烯量等参数的给定值,采用非线性APC先进控制器对上述被控变量进行先进控制,全部投用后装置平稳率提高5%,被控变量的平稳率平均提高40.56%,装置丙烯单耗由1.002 58 t/t降至1.001 95 t/t。图5分别为APC控制器投用前后反应器丙烯分压和聚合温度。从图5可看出,投用APC控制器后反应器的关键参数更稳定。

3.4 聚合产率

投用APC聚合产率优化控制功能,产率控制稳定。表2为APC控制器投用前后的时空产率。从表2可看出,投用APC控制器后,聚丙烯装置的时空收率的平均值明显提高,约提高1.97%。

图5 APC投用前后反应器丙烯分压(a)和聚合温度(b)Fig.5 Propylene partial pressure(a) and polymerization temperature(b) of reactor before and after using APC controller.

表2 APC控制器投用前后的时空产率Table 2 Space-time yield before and after using APC controller

3.5 牌号切换功能

某石化公司目前主要生产L5E89、L5D98、L5D98D、L5D98C等牌号产品,牌号切换较频繁,平均每月切换2~3次,经过半年的上线投用APC控制器,可实现主力产品牌号的自由切换,累计实现自动牌号切换15次,切换过程中反应器静电、分压、总压、温度、产品品质等各项关键指标安全平稳受控,与未投APC控制器相比,切换时间平均缩短27%。

国产APC控制器已在某石化企业聚丙烯装置成功上线运行半年,功能投用率达100%,目前初步核算已实现增效500万元,下一步将持续推进该国产APC控制器在多牌号多催化剂环境下的应用,进一步挖潜装置产能,降低能耗和物耗,缩短牌号切换时间,产生更大的经济效益。

4 结论

1)APC控制器是在一个开发平台上集成线性控制器和非线性控制器的过程先进控制和实时优化解决方案,对Unipol聚丙烯装置控制系统实施智能控制,采用基于机理分析的状态空间模型,模型鲁棒性适应性更强。

2)国产APC控制器实施后装置平稳率得到明显提高,装置平稳率提高5%,被控变量平稳率平均提高40.56%,聚丙烯单耗降至1.001 95 t/t,相比未投用APC控制器的装置单耗更低;在丙烯充足情况下,国产APC控制器投用后,装置的时空产率可提高1.5%以上。

3)投用APC控制器后,产品的MI和二甲苯可溶物含量计算精确高,满足在线闭环控制的要求,主要工艺指标计算结果准确可靠,满足指导生产操作的要求;可实现产品牌号自动切换,缩短产品牌号切换时间27%。