双组分硅酮胶专用纳米碳酸钙的制备及影响性能探讨

刘亚雄

(青州宇信钙业股份有限公司,山东 青州 262503)

双组分密封胶具有低水透过性、耐老化性、相容性和粘结性好的特点,可作为中空玻璃的密封胶[1],具有隔热、保温、隔音、防结露等优点,市场需求量越来越大。双组分密封胶主要由硅橡胶、助剂及填料组成。碳酸钙是主要填料之一,目前主要使用40~100nm的纳米碳酸钙[3]和800~1 500目的活性重钙[2]。重钙虽然价格低,但拉伸强度、断裂伸长率差,纳米碳酸钙的拉伸强度、断裂伸长率和耐老化性能优良,普通纳米碳酸钙存在易团聚、吸油值大、流动性差等问题。本文通过对纳米碳酸钙过程中的关键参数进行试验研究,改善纳米碳酸钙分散性及流动性,并在双组分硅酮胶中开展应用试验,为制备分散性、抗下垂度、强度和断裂伸长率好的硅酮胶提供了思路。

1 试验

1.1 仪器

NOVAtouchTM氮气吸附法比表面积测定仪、Bettersize2000激光粒度分布仪、5升高速行星搅拌机、QXD(0~100μm)型刮板细度计、QCT厚漆腻子稠度测定仪、QSX-08A下垂度试验仪;DVII粘度计、WL-01水分测定仪、JEM-1400EXII型SEM电镜、电热恒温干燥箱(0~300℃);JZL流化床气流粉碎机、CMT4204电子万能试验机。

1.2 药剂

主要原料:柠檬酸(一水柠檬酸99%)、甘氨酸(L-甘氨酸99%)、硫酸锌(一水硫酸锌99%)、六偏磷酸钠(68%)、硬脂酸(1865型含18C饱和羧酸为63-65%和16C羧酸为32%~34%)、脂肪酸(含12C、14C、16C、18C饱和羧酸合计99%以上)、松香酸(一级马尾松香,软化点76℃)、含羧基的硅烷偶联剂、片碱(NaOH 99%)。

硬脂酸皂[4]:100份硬脂酸,15份片碱,800~1 000份水,混合后在85~95℃条件下,反应30min以上制备而成。脂肪酸皂:100份脂肪酸,16份片碱,800~1 000份水,混合后在85~95℃条件下,反应30min以上制备而成。松香酸皂:100份松香,15份片碱,1 000~1 200份水,混合后在85~95℃条件下,反应30min以上制备而成。

1.3 纳米碳酸钙的制备

①将石灰石和无烟煤按10∶1的比例在立窑中混合,煅烧温度1000±100℃,得到生石灰和窑气;②窑气经净化得到洁净窑气(含CO2为30%~35%);③生石灰与热水在回旋消化机中进行消化反应,得到石灰乳,石灰乳过筛和陈化得到精制石灰乳,调节精制石灰乳的温度为18~30℃和浓度为6%~10%;④将精制石灰乳泵入碳化反应器中[4],通入洁净窑气,加入晶形控制剂,搅拌进行碳化反应,制备纳米碳酸钙浆料;⑤当碳化pH值≤7,加入表面改性剂搅拌90min进行活化;⑥经过压滤得到滤饼,滤饼水分为35%~40%;⑦放置在电热恒温干燥箱干燥到水分≤0.5%;⑧经气流粉碎机粉碎后包装得到产品。

1.4 双组分硅酮胶的制备

采用不同性能纳米碳酸钙制备双组分密封胶[6],具体试验步骤如下。

(1)制备A组分:将粘度为20000cp的α-ω-二羟基封端聚硅氧烷100份、粘度为500cp的烷基封端二甲基聚硅氧烷15份、活性重钙(1500目)60份、纳米活性碳酸钙90份加入行星搅拌机中搅拌均匀后,在120~130℃下加热,搅拌2小时,冷却到常温备用。

(2)制备B组分:将粘度为500cp的烷基封端二甲基聚硅氧烷50份、炭黑8份、正硅酸乙酯10份、聚甲基三乙氧基硅烷10份、γ-氨丙基三乙氧基硅烷15份、二乙酰乙酸乙酯钛酸二异丙酯0.5份、二丁基二月桂酸锡1份、紫外吸收剂0.05份加入行星搅拌机中在抽真空下搅拌均匀,装入塑料袋密封保存。

(3)制备双组分硅酮结构密封胶:在室温下将A和B组分按照重量比为12∶1的比例,在行星搅拌机中抽真空下混合均匀,制备得到双组分硅酮结构密封胶,装入密封的胶瓶中,按GB16776-2005《建筑用硅酮结构密封胶》标准的拉伸粘结性能测试要求,用胶枪将胶挤入到一面为50mm*50mm*4mm的铝板,一面为50mm*50mm*6mm的玻璃板,中间为(12*12*50)mm的胶块制成的工字形试件制样,恒温养护放置14天后进行性能检测[7]。

2 结果与讨论

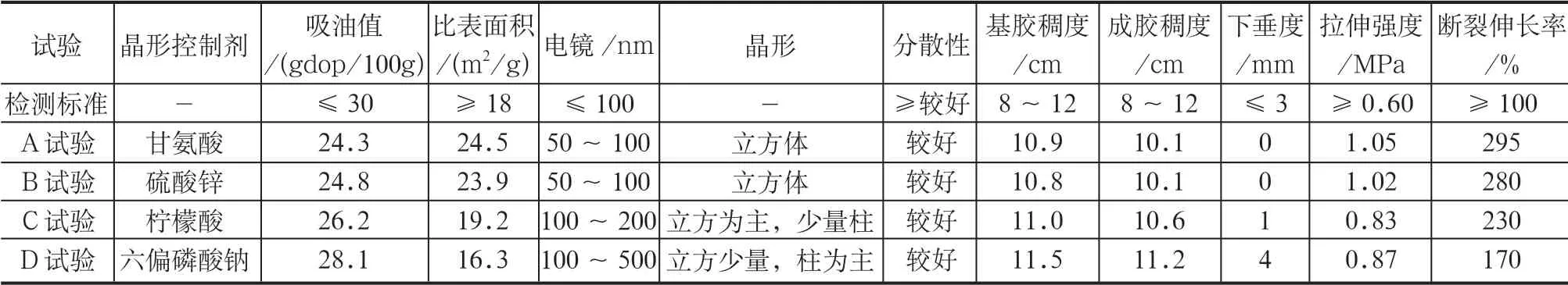

2.1 不同晶形控制剂对双组分硅酮胶性能的影响

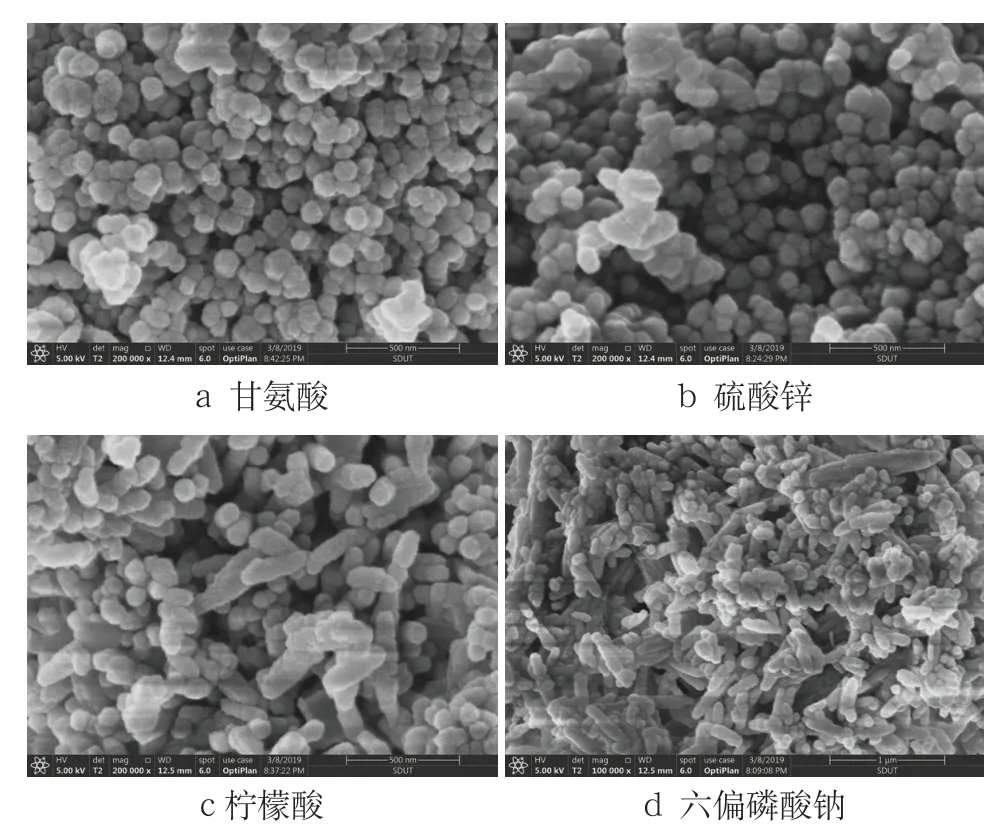

晶形控制剂可以控制纳米碳酸钙晶体的形貌和粒径。加入不同晶形控制剂甘氨酸、硫酸锌、柠檬酸、六偏磷酸钠,加入量为0.5%(按碳酸钙干基计算),考察对晶体的形貌和粒径的影响(表1、图1、图2)。

图1 不同晶形控制剂电镜图

图2 不同晶形控制剂激光粒径分布图

表1 不同晶形控制剂的性能影响

在4组试验中,采用甘氨酸为晶形控制剂的A试验,粒度最小,吸油值最低,比表面积最大,制备的胶稠度在合理的范围内,下垂度小,成品胶的拉伸强度高,断裂伸长率大。晶形控制剂的效果依次为甘氨酸>硫酸锌>柠檬酸>六偏磷酸钠。

2.2 晶形控制剂添加量对双组分硅酮胶性能的影响[8]

在制备纳米碳酸钙过程中分别添加0%、0.25%、0.5%、0.75%、1.0%甘氨酸(按纳米碳酸钙干基的用量),考察对双组分硅酮胶的性能影响(表2)。

表2 不同晶型控制剂添加量的性能影响

随着甘氨酸用量增加,纳米碳酸钙吸油值先下降,比表面积不断增加,基胶和成胶的稠度降低,下垂度也减小,双组分硅酮胶的拉伸强度和断裂伸长率增加;当用量达到1.0%时,吸油值和比表面积增加,分散性变差,稠度变小,双组分硅酮胶的断裂伸长率下降。这是由于随着甘氨酸用量的增加,溶液中的Ca(OH)2在浆中的溶解度增大,Ca2+离子数增加,比表面积增大,粒子变小;当粒子太小时,造成团聚,分散性不好,稠度变小;由于粒子的刚性太强,造成断裂伸长率下降。综合考虑,甘氨酸用量在0.5%~0.75%时,双组分硅酮胶具有较好的分散性、稠度、下垂度、拉伸强度和断裂伸长率。

2.3 碳化初始温度对双组分硅酮胶性能的影响

碳化温度对纳米碳酸钙粒度有较大影响[9-10]。当甘氨酸用量0.5%时(按碳酸钙干基计算),在18℃、23℃、28℃、33℃、38℃不同碳化温度下,考察制备的活性纳米碳酸钙性能及对双组分硅酮胶性能的影响(表3)。

表3 不同碳化反应初始温度的性能影响

随着碳化温度的降低,纳米碳酸钙的比表面积和吸油值升高,基胶和成胶的稠度降低,下垂度减小,胶的拉伸强度和断裂伸长率增加;温度太低,由于粒径太细,易发生碳酸钙晶体粒子之间的相互吸附,出现结链、团聚,导致分散性变差,稠度变小,胶的挤出性不好;温度太高,Ca(OH)2和CO2在浆中的溶解度下降,Ca2+和CO32-离子数减少,晶体的成核速率减小,粒径变大,稠度变大,下垂度增加,强度和断裂伸长率下降。综合考虑适宜的碳化起始温度为23~28℃。

2.4 表面处理剂用量对双组分硅酮胶性能的影响

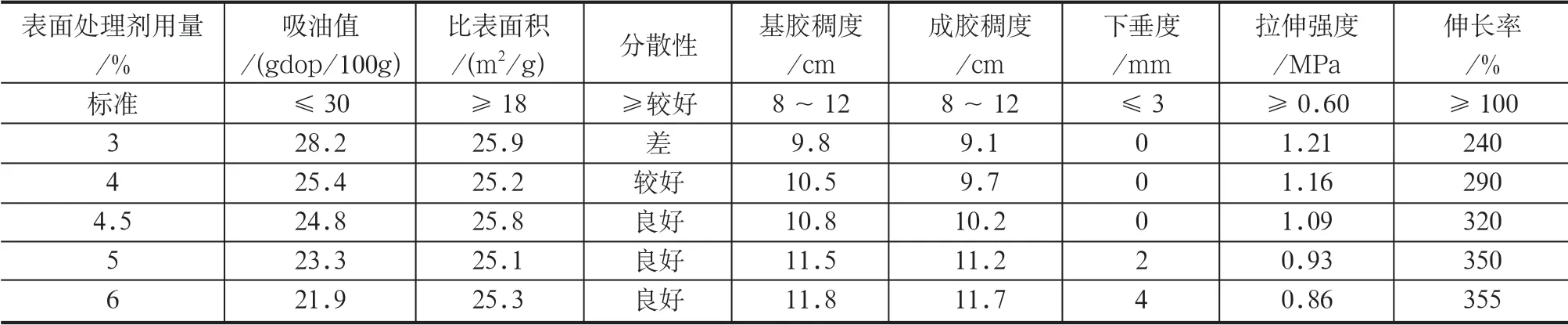

在表面处理剂硬脂酸皂不同用量(3%、4%、4.5%、5%、6%)下,考察对活性纳米碳酸钙性能及双组分硅酮胶性能的影响(表4)。

表4 不同表面处理剂用量的性能影响

随着硬脂酸皂用量的增加,吸油值降低,分散性变好,胶的稠度增加,下垂度增加,拉伸强度变差;当用量达到3%时,药剂不足以包覆纳米碳酸钙的表面,粒子团聚加剧,分散性变差。综合考虑硬脂酸皂用量在4%~5%,具有良好的分散性、抗流挂性能、强度和伸长率。

2.5 表面处理剂种类对双组分硅酮胶性能的影响

添加4.5%的不同表面处理剂进行试验,考察对活性纳米碳酸钙性能及双组分硅酮胶性能的影响(表5)。

表5 不同表面处理剂的性能影响

采用脂肪酸皂代替硬脂酸皂,纳米碳酸钙的比表面积增加,吸油值降低,胶的断裂伸长率大幅增加,而强度不变。这是由于脂肪酸是由多种碳链组成的饱和脂肪酸,各个碳链柔软性好,具有良好的协调作用,而硬脂酸只有16C和18C的成分单一,难以形成复合包覆。松香酸皂与纳米碳酸钙可形成松香酸钙,包覆在纳米碳酸钙表面,具有良好的结合力,可增加强度,但是由于熔点较高,脆性大,所以断裂伸长率较差;含羧基硅氧烷硅烷偶联剂,由于硅烷偶联剂的结合力强,可以增加强度,但是碳链较短,刚性较强,断裂伸长率降较脂肪酸略低。

由于双组分硅酮胶需要良好的断裂伸长率,对强度要求不高,综合考虑,采用脂肪酸皂作为表面处理剂效果最好。

3 结论

按1.3基本工艺,采用“甘氨酸用量0.5%~0.75%(按纳米碳酸钙干基计),碳化起始温度为23~28℃,脂肪酸皂用量在4%~5%”的工艺参数,可制备得到粒径50~100nm,吸油值为23~25gdop/100g,比表面积为25~28m2/g的双组分专用纳米碳酸钙。

将2.4的纳米碳酸钙进行应用试验,可得到下垂度≤3,拉伸强度≥1.0MPa,断裂伸长率≥310%的双组分硅酮胶,各项性能符合GB16776-2005《建筑用硅酮结构密封胶》标准。