海泡石基韧性导热固结材料的制备及其性能研究

周 勇,欧阳东红,谭建杰,罗文君,林伟青,杨志红

(1.湘潭海泡石科技有限公司,湘潭 湖南 411200; 2.中国地质大学(武汉)材料与化学学院,武汉 湖北 430078;3.华中科技大学土木与水利工程学院,武汉 湖北 430074)

目前,以无机粉体为前驱体的固结性材料,除水泥在土木工程中的广泛应用外,其他领域的应用尚不普遍。随着聚合物材料的工业化生产和加工工艺的日渐成熟,其应用的便捷性愈加突出,因此很多领域首选聚合物作为固结材料,如建筑材料领域、电子封装领域等[1-2]。然而,随着各应用领域对材料性能要求的日渐提高,聚合物材料也存在一些亟需改善的性能缺陷,如耐温、导热及机械强度等[3]。

地质聚合物(geopolymer)是一种由AlO4和SiO4四面体结构单元组成的三维立体网状结构的无机聚合物[4-7],因其绿色的制备工艺和优良的机械性能、耐酸碱、耐高温的性能,被认为是一种极具潜力的波特兰水泥替代品,在建筑材料、密封材料、固核固废材料和耐高温材料等方面均有应用性的研究成果[8-11]。依照Davidovits[5]的概念界定,现今地质聚合物的前驱体大多为含铝硅酸盐矿物,而且所采用的含铝硅酸盐矿物均为非晶态活性矿物质材料,如偏高岭土和粉煤灰(实质上即煤伴生高岭土在燃煤过程中的残余物)。因此,所取原料也是需要经历一个耗能过程才能获得活性。而直接以原生矿物材料为起始原料制备固结性材料,尤其是针对精细化应用的研究尚未见文献报道。

湘潭海泡石不含石棉,无毒、无放射性,便于利用,但是海泡石的品位比较低(约30%)[12]。本研究以原生晶态矿物湘潭海泡石原矿粉为原料制备出具有一定机械强度的固结性基材。研究了以海泡石原矿粉固结基材为连续相,以分散相的液体橡胶为增韧成分,以无机导热粒子BN为第二分散相形成导热通路,制备成具有韧性和导热性能的无机矿物基复合功能材料。对海泡石基固结材料的固结机理、液体橡胶的增韧机理及导热机理也进行了详细探讨。

1 试验部分

1.1 材料与试验仪器

试验材料:800目湘潭海泡石原矿粉;水玻璃,模数3.1;NaOH,工业用烧碱;端羧基丁二烯液体橡胶;六方BN。

试验仪器:灌制和压制模具,电子万能试验机(CMT5105)。

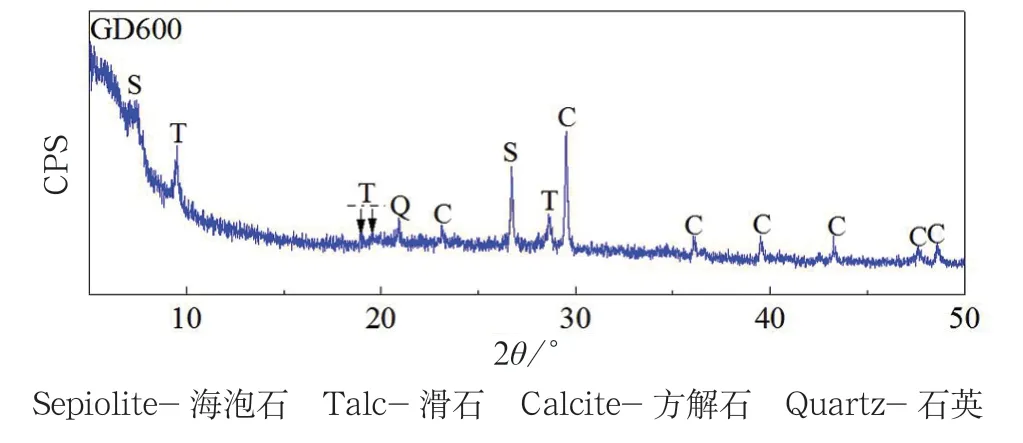

湘潭海泡石原矿粉的X-射线荧光光谱分析数据和XRD衍射图谱分别见表1和图1,分析表明:湘潭海泡石是一种镁硅酸盐矿物,除主矿物海泡石外,还有伴生矿物滑石、方解石和石英,主要成分为SiO2、CaO、MgO、Al2O3,其含量分别为44.00%、17.05%、14.10%和2.383%。

表1 湘潭海泡石成分X-射线荧光光谱分析数据 (单位:%)

图1 湘潭海泡石原矿的XRD衍射图谱

1.2 试样的制备

基础试样的制备:准确称取既定量的海泡石原矿粉,置于搅拌桶中;再分别称取质量分数1.5%、20%的工业烧碱和水玻璃,将二者混合均匀后倒入搅拌桶中,迅速搅拌均匀,然后将混匀的物料加入磨具中,灌制的样品放置于振动器上振动5~8min;压制的样品加载100MPa的压力,持荷1min。

液体橡胶增强试样的制备:在上述流程的最后加入液体橡胶,掺量质量分数为5.6%,共同搅拌均匀,灌制或压制流程及制样条件同前。

BN为导热粒子试样的制备:在第二种试样制备的流程最后加入BN粉体后再搅拌均匀,后续流程和条件都同前。

通过灌制成型和压制成型工艺所制备的试样如图2a、b所示。

图2 海泡石矿粉所制备的固结性材料试样

2 结果与讨论

2.1 试样的性能表征

2.1.1 基础试样的抗压强度

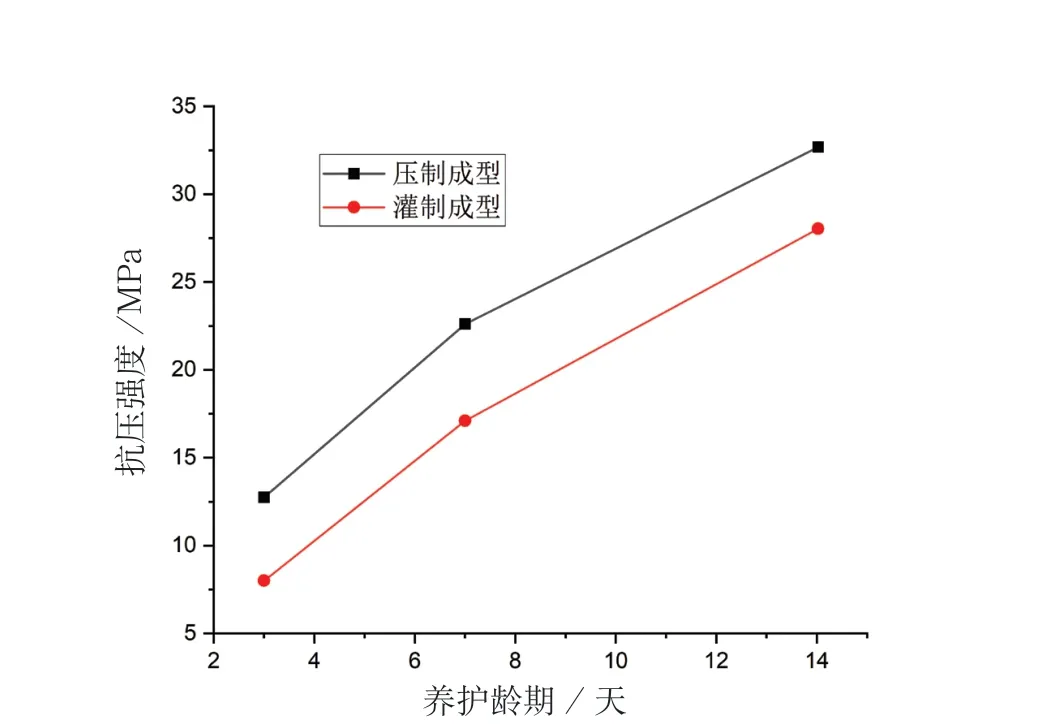

海泡石原矿中所含有的海泡石、滑石、方解石和石英均为无机硅酸盐类物质,这些物质是地质聚合反应产物(无定型凝胶)中硅氧四面体和铝氧四面体的主要来源,是试样机械强度产生和发展的基础。单纯以海泡石原矿粉料制备的固结材料试样,抗压强度在14天养护期后,最高可以达到30.39MPa(图3)。这种机械性能完全可以满足封装材料的使用要求。

图3 海泡石原矿粉料制备的碱激发固结材料的抗压强度

2.1.2 液体橡胶增韧试样的抗压强度

以液体橡胶为海泡石基固结材料的增韧相(掺量的质量分数为5.6%),所制备的试样因具备韧性,其抗压强度在14天养护期后,最高可以达到41.33MPa,相对无液体橡胶增韧的试样提高了36%(图4)。这种机械性能不仅完全可以满足封装材料的使用要求,而且可以在很多韧性需求场所得到应用。

图4 液体橡胶增强的海泡石固结材料的抗压强度

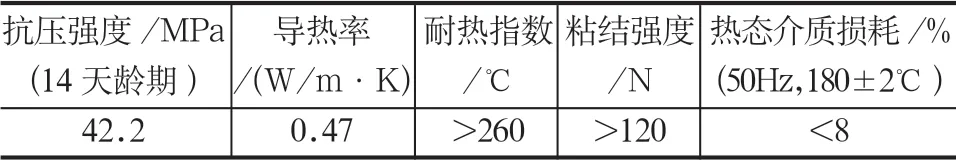

2.1.3 BN为导热粒子试样的综合性能

在前述两种试样制备的基础上,以12%质量分数的BN为导热粒子,制备导热性的海泡石固结材料。海泡石的导热系数很低,约为0.08W/m·k,在保温涂料中多有使用[13],相应的液体橡胶的导热系数也只有0.2W/m·k左右,而导热粒子BN加入后导热率有了显著提升,为0.47W/m·k。相对有机聚合物而言,表现出良好的综合性能(表2)。

表2 液体橡胶增韧的导热型海泡石基固结材料的综合性能

2.2 机理讨论

2.2.1 海泡石固结材料的固结机理

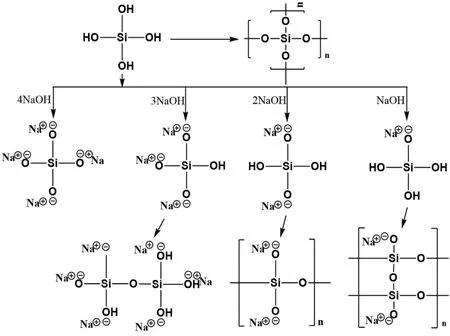

湘潭海泡石及其伴生矿物都是镁、铝硅酸盐矿物或者氧化物矿物,在自然环境中,颗粒物表面形成了丰富的表面羟基,以硅羟基为例,表面羟基可以在碱的激发下形成表面硅氧烷阴离子,其在碱性条件下可对其他颗粒的表面羟基进行亲核攻击,从而使得颗粒间的表面羟基缩合成醚键,由此,颗粒间以化学键结合在一起,最终形成无机大分子聚合物(图5)。

图5 矿物颗粒表面羟基(以硅羟基为例)在碱激发条件下的固结机理

另一方面,海泡石原矿粉体在碱的作用下,一部分颗粒表层或者颗粒表层的一部分会被溶解成正硅酸物质,其在碱的作用下有可以形成梯形的无机大分子,实质就是一级单体羟基硅、镁、铝物质的缩合反应。最后形成的集合态,成为颗粒间的胶结物(图6),单分子的正硅酸与4mol的NaOH反应,生成的是正硅酸钠;一个正硅酸分子与3mol的NaOH反应可以形成一个官能度的反应物,从而其可相互形成一个二聚体;如此,在2mol和3mol情形下,正硅酸分子可以分别形成线性和交联的大分子聚合物。

图6 羟基硅、镁、铝(以硅羟基为例)与碱反应而聚合的机理示意

2.2.2 液体橡胶增韧机理

为使得作为增韧相的橡胶分子与海泡石固结基体之间有化学键结合,使用了功能性液体橡胶。针对海泡石颗粒表面的羟基,在可使用的功能性液体橡胶中,端环氧基、端羧基和端羟基型均可使用,如端羧基丁晴橡胶(CTBN)、端羧基丁二烯(HTPB)、端环氧基丁腈橡胶(ETBN)、端羟基丁腈橡胶(HTBN)等。其中以CTBN的效果最好,但是由于液体CTBN的价格较高,因此采用了自行合成的端羧基的HTPB来进行相关试验。

橡胶分子本身是高粘弹性材料,其端基与矿物颗粒表面键合,分子链本身保持自由振动和旋转特性,从而赋予复合体一定的粘弹性,从而表现出韧性。增韧橡胶分子的端羧基与颗粒表面羟基间可以发生酯化反应,最终通过酯键结合在一起[14-15]。常温下,酯键的形成需要借助催化剂来降低反应活化能,富镁的海泡石和滑石中,都有铝元素的存在。在碱性条件下,析出的铝以路易斯酸形式对酯化反应有催化作用,可减少外源性催化剂的使用。试验表明,外源性催化剂添加量不多于0.3%质量分数。

2.2.3 导热型的海泡石固结材料的导热机理

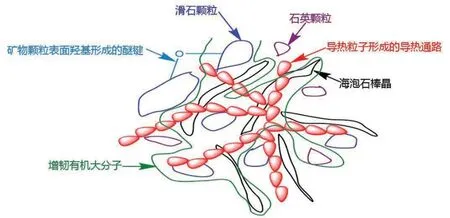

在制备的海泡石基矿物复合材料中,所涉及材料的组分之间均以化学键连接(图7),具有导热性能的BN粒子一般为具有六方晶体结构,粒子表面的B、N原子除与其内的原子部分成键外,还有未饱和的悬键,在非真空的自然环境中会与环境中的水发生水化作用,从而生成表面羟基。BN羟基与矿物粉体表面的羟基通过缩合而形成醚键并形成导热通路,导热的机理是声子导热。另外滑石和海泡石均为晶态物质,其声子导热效应对导热值也有贡献,但是由于集合态晶相颗粒的无序排列,又会引起声子散射,故这种贡献是很有限的。

图7 海泡石基韧性导热固结材料的结构示意

3 结论及应用前景探讨

以碱为激发剂,晶态的原生混合粉体颗粒之间可以醚键的形式紧密结合在一起,形成固结性材料,最高强度可达30.39MPa,并以此为连续相,以有机大分子液体橡胶和BN粒子为分散相形成矿物基复合功能材料。其中液体橡胶HTPB端羧基与矿物表面羟基以酯键结合,赋予材料一定的粘弹性,相对无液体橡胶增韧的试样抗压强度提高了36%。进一步添加BN粒子与矿物颗粒形成醚键结合,通过声子导热的机理形成导热通路,显著提高材料导热性能,达到0.47 W/m·k。

本研究以原生晶态矿物湘潭海泡石原矿粉为原料形成固结性基材,不仅可以解决低品位矿物的堆积问题,减少环境污染和降低能耗,而且该海泡石基固结基材(>30MPa)还具有在建筑材料领域应用的潜力。此外,以海泡石原矿粉固结基材为连续相,以分散相的液体橡胶作为增韧成分,以无机导热粒子BN形成导热通路,形成的具有韧性和导热性能的无机矿物基复合功能材料,可以用作满足应用需求的封装材料,为相关研究提供有益的参考。