综放工作面综合防灭火技术应用研究

李江平

(山西三元福达煤业有限公司,山西 长治046000)

0 引 言

在煤矿开采过程中,火灾事故是矿井五大自然灾害事故之一,火灾事故的发生给矿井安全生产带来极大威胁[1]。矿井火灾事故原因有很多种类型,其中煤炭自燃是其主要的致灾因素之一,在我国井下煤炭开采过程中,有超过60%以上的煤矿都存在有煤层自然发火的危险[2-3]。因此,防治煤层自然发火在预防矿井火灾事故中显得尤为重要。

1 工程概况

王庄煤矿主采山西组2号煤层和太原组8号煤层,目前,矿井开采范围内的2号煤层已基本采掘结束,开始开采8号煤层。8号煤层赋存较为稳定,厚度0.8~6.2 m,平均厚度2.65 m。工作面沿煤层走向布置,根据矿井地质条件及生产能力等情况,工作面倾斜长度一般设计为180~200 m,工作面采用综合机械化综采放顶煤回采工艺,每循环推进度0.8 m,劳动组织方式为“三八”制,平均每日8个循环,日循环进度6.4 m。在矿井对8号煤层开采前,对煤层自燃倾向进行了取样测试,结果表明,8号煤层的吸氧量为0.65 cm3/g,自燃倾向等级为II级,属于自燃煤层,最短自燃发火期40 d。为了预防工作面在回采过程中采空区遗煤发生自燃现象,本文以15103工作面为研究对象,对工作面回采期间综合防灭火技术进行分析研究,制定防治措施,确保工作面安全回采。

2 工作面采空区综合防灭火技术

2.1 提高高抽巷抽采能力减小工作面采空区漏风量

15103工作面采煤工艺为综采放顶煤回采工艺,采空区顶板管理方法为全部垮落法。工作面回采初期,因回采推进速度慢,采空区顶板不能及时全部垮落,造成工作面回采期间采空区漏风严重,且工作面煤炭资源回收率较低,造成采空区内遗落的煤炭量较多,容易引发煤炭自燃。为解决该问题,利用工作面布置的高位底板抽放巷对采空区加大抽放量,增加工作面采空区内热量流散的速度,减少漏风量,最终达到降低工作面采空区内的温度,减小氧气浓度,防止采空区煤炭自燃的目的。工作面底板高位抽放巷布置如图1所示。

图1 工作面高位底板抽放巷布置示意Fig.1 Arrangement of drainage roadway in high floor of working face

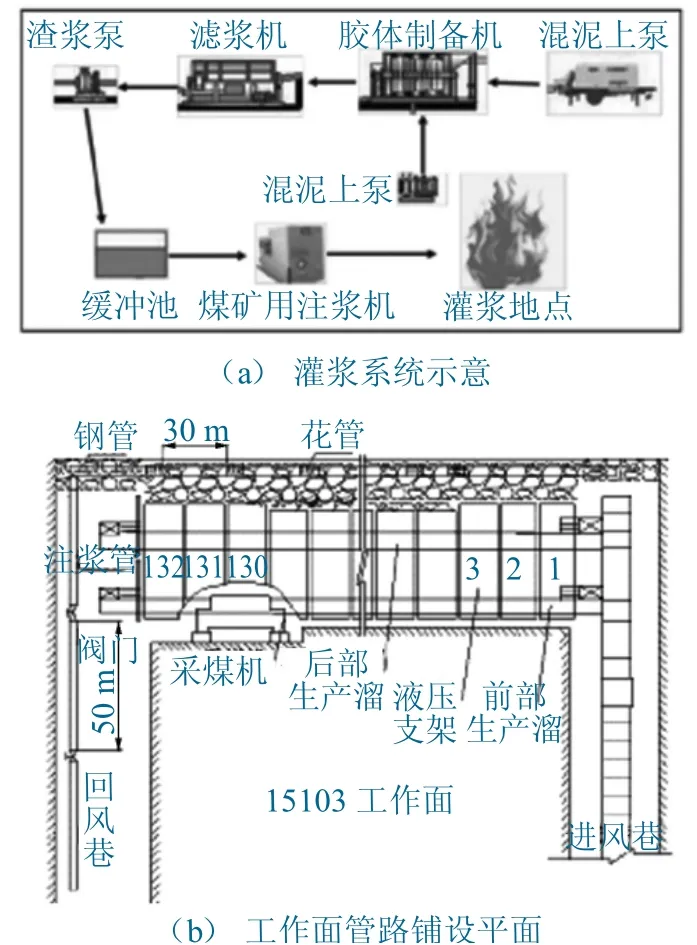

2.2 采空区注浆技术

向工作面采空区内注入浆液防止煤炭自燃技术在我国大部分易自然发火的煤矿都得到了广泛应用,且效果良好[4]。它起到的主要作用是注入的浆液将采空区内遗落的煤炭进行包裹覆盖,减小采空区内遗留的煤炭与空气接触的面积,降低采空区空气温度,减缓采空区内煤炭氧化反应。同时向采空区注入的浆液能够将采空区内垮落的煤及矸石之间的缝隙进行充填,提高了采空区空间的密闭性,降低了漏风量[5]。

综合考虑到注浆材料的注浆效果、取材方便及成本较低等多方面因素,决定选取黄土作为该矿井向采空区注浆使用的材料。注浆系统是在矿井工业广场或风井附近场地建立地面固定式集中注浆站,为全矿井下工作面注浆提供服务。虽然建立地面集中注浆站需铺设的管路较长,占有的空间较大,初期投入的成本较大,但是建成以后,其具有注浆量大,可以同时满足多个工作面同时注浆使用,工作比较集中,便于管理,工作效率高,占用人员少等优点。工作面开始回采后,沿工作面回风巷铺设一趟注浆管路至工作面上隅角,在工作面液压支架尾梁后方沿倾斜方向安装1趟DN100 mm的注浆钢管,钢管固定在支架尾梁上,在钢管的上部每间隔30 m左右位置联接1根1.2 m长的花管,DN100 mm的钢管与工作面回风巷铺设的注浆管进行连接,15103工作面采空区注浆系统组成及管路铺设如图2所示。工作面回采期间,每向前推进50 m,对工作面采空区进行一次注浆,注浆时间为12 h,注浆流量为60 m3/h,采空区内总注浆量约为720 m3。

图2 工作面注浆系统组成及管路铺设示意Fig.2 Composition of working face grouting system and pipeline laying

2.3 工作面隅角封堵

采煤工作面上、下隅角因存在风流压差,极易造成工作面采空区出现漏风现象。因工作面上、下隅角为工作面采空区与巷道的交界处,此处的顶板不易完全垮落,隅角采空区存在空间,造成上、下隅角风流进入采空区内。因此,为防止工作面上下隅角向采空区漏风,必须对隅角进行封堵,减少采空区漏风量,从而有效减小工作面采空区内遗煤氧化的空间范围。工作面回采过程中,使用人工装煤袋打设煤袋墙的方法对上、下隅角空洞或漏风点进行封堵,以减少采空区漏风,工作面每推进5 m封堵一道煤袋墙,墙体宽度0.8 m,为便于隅角通风,袋子墙与巷道帮部夹角成30°~45°。

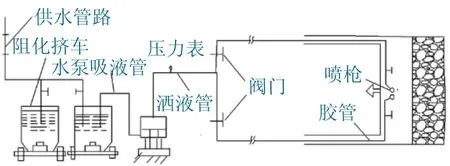

2.4 采空区喷洒阻化剂防灭火

借鉴我国其他地区煤矿采用阻化剂进行防灭火的经验,因氯化钙具有价格低廉、阻化效果较好且效率较高、运输和储存方便等优点,因此,将氯化钙作为15103工作面阻化剂,在工作面配备阻化剂喷洒装置,工作面回采期间,利用喷洒装置对采空区内的遗落的煤炭进行喷洒阻化剂,减缓煤炭氧化速度。阻化剂喷洒系统如图3所示,在工作面回风巷中部合适位置放2个水箱,当作放置阻化剂的药箱,2个水箱交替使用,将浓度约为20%的工业氯化钙倒入到水箱内,使用水管向水箱内注入足量清水,并进行搅拌均匀,在水箱位置安装1台高压泵,沿回风巷至工作面铺设2趟φ25 mm的高压胶管与高压泵联接,工作面高压管沿前部运输机电缆槽进行铺设,每间隔20 m安装1个φ13 mm的三通接头,接头处联接1根φ13 mm的高压胶管,并安装1支喷枪。喷洒阻化剂时,人工手持喷浆每间隔5架向采空区喷洒1次阻化剂,每次喷洒不少于10 min,流量在30 L/min。工作面生产期间每班安排专人喷洒1次,如工作面出现停产、过构造带、回收等情况时,必须加大对采空区喷洒阻化剂的剂量和频次。

图3 工作面阻化剂喷洒系统布置示意Fig.3 Arrangement of the blocking agent spraying system on the working face

3 注氮灭火措施

15103工作面采空区内注入氮气主要作用是进行灭火。采空区内煤炭自燃产生的主要气体为CO,利用矿井安装的束管实时在线监测系统对采空区内CO浓度进行实时监测,当监测到采空区内出现CO时即可判定采空区内的遗煤已经开始发生氧化,发生遗煤氧化的临界温度值为37.5~47.5℃,检测出的CO浓度为35×10-6ppm,当出现此状况时需对工作面进行封闭向采空区内注入氮气。井下可移动式的制氮设备可以安装在距离灭火区域附近,不需要再铺设安装1趟专用的注氮管路,但其缺点是制氮能力小,产生的氮气量少。在矿区地面上建立的固定式或移动式的制氮设备制氮能力强,产生的氮气量大,可以满足井下防灭火需要,但需从地面向井下铺设1趟专用管路用于输送氮气使用。根据井下实际情况,采用在地面安装1套固定式制氮设备用于井下工作面防灭火使用。

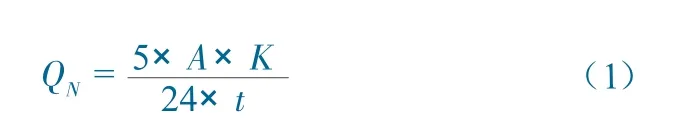

按照我国其他类似煤矿注氮经验,每t煤注氮量约为5 m3,8号煤层平均煤厚2.65 m,工作面平均回收率为95%。工作面注氮流量可以用式(1)计算:

式中:QN为工作面注氮流量,m3/h;A为矿井年产量,为120万t/a;K为工作面回收率,93%;t为矿井平均每年生产时间,取330 d。

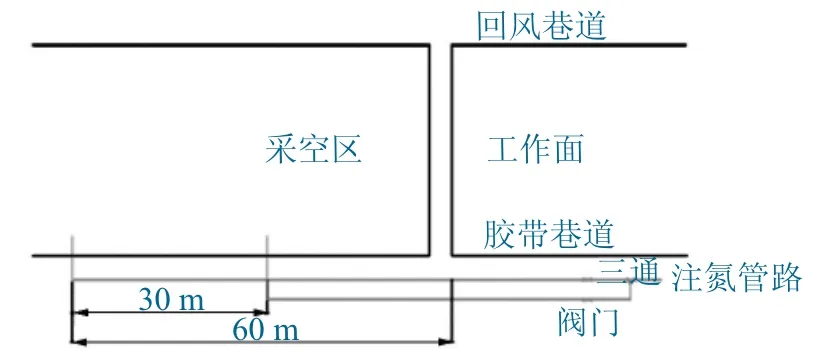

根据式(1)计算得出,工作面注氮流量为704.5 m3/h,结合矿井井下实际生产环境,注氮流量考虑1.3富余系数,最终确定工作面需要的注氮流量为916 m3/h。15103工作面注氮管路铺设路线为:地面固定制氮站—进风斜井—8号煤层东翼进风大巷—15103工作面胶带运输巷—15103工作面采空区。采用在采空区埋管的方式进行注氮,自工作面下隅角位置开始每间隔30 m(根据井下情况可适当调整)向采空区埋设1趟注氮管路,管路呈交替循环方式布置,管路铺设如图4所示。当监测到工作面采空区内的温度达到35℃以上,CO浓度超过35×10-6ppm时,即停止工作面生产,向采空区内进行注氮,采用间歇方式进行注入氮气,每天注入时间不少于15 h,直到工作面采空区内的温度下降到35℃以下,CO浓度为零时,停止向采空区内注氮。

图4 1 51 03工作面注氮管路布置示意Fig.4 Arrangement of nitrogen injection pipeline at 15103 working face

4 应用效果分析

4.1 应用效果评估

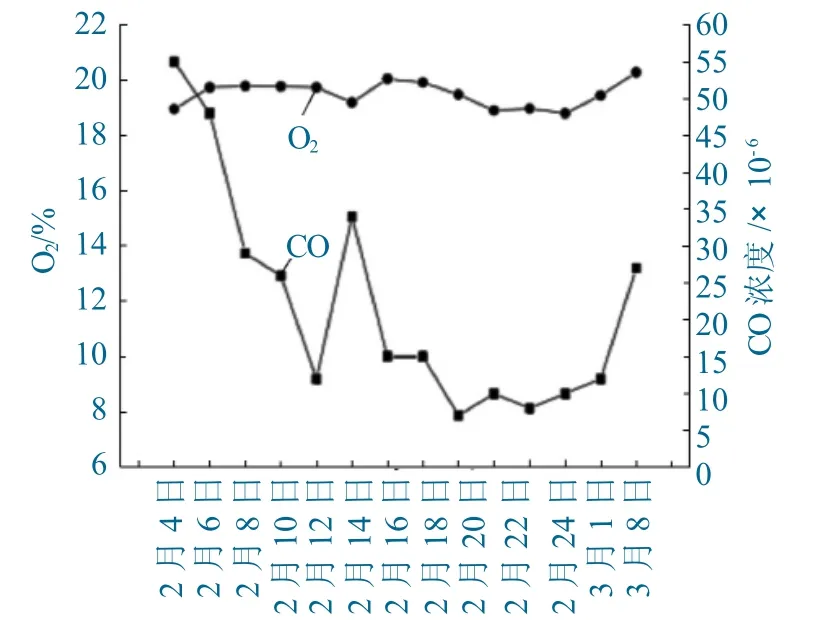

经采取以上综合防灭火措施以后,工作面在回采期间,采空区内的CO浓度一直保持在25×10-6ppm以下,工作面采空区内未发生煤炭自燃现象,防治效果较好。2019年2月份,15103工作面因故临时停止生产,在工作面停产期间,通过束管实时在线监测系统监测发现,工作面采空区内出现CO浓度异常上升现象,浓度超过了35×10-6ppm,为此对工作面采空区采取注入氮气的措施进行灭火,每天注入的氮气量约为13 000 m3左右,在注入氮气期间对采空区以里50 m处的氧气和CO浓度进行了监测,得到的浓度变化情况如图5所示。

图5 1 51 03工作面采空区内CO与O2浓度变化曲线Fig.5 COand O2 concentration change curve in goaf of 15103 working face

由图5中可以看出,在采空区以里50 m处,O2浓度达到了20%,CO浓度最高达到了57×10-6ppm,采空区内存在煤炭自燃迹象。通过对采空区注入氮气以后,CO浓度由最高时的57×10-6迅速下降到30×10-6以下,O2浓度未发生明显变化,说明注入氮气以后,采空区内的煤炭自燃得到了有效抑制。综上分析可知,向采空区内注入氮气能够有效降低CO浓度,降低采空区内遗煤发生氧化的速度,能够有效抑制煤炭发生自燃。

4.2 工作面回采结束后采空区防灭火效果评估

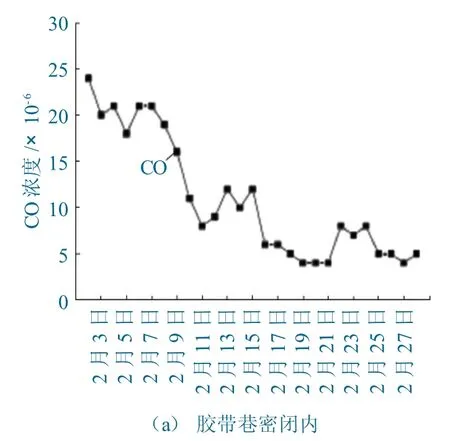

15103工作面于2020年2月份回采结束,在距离工作面回风巷和胶带巷口15 m处,使用煤袋砌墙对工作面进行密闭,密闭后利用束管对采空区内的CO浓度进行监测,得到如图6所示的变化曲线。

由图6可以看出,工作面密闭以后,采空区内CO浓度出现逐渐较小趋势,胶带运输巷侧CO浓度由最高的25×10-6逐渐下降到最低时5×10-6,最终CO浓度稳定在8×10-6,左右,工作面回风巷侧的CO由最大的22×10-6逐渐下降到最低时的1×10-6,最终CO浓度稳定在3×10-6左右,采空区内的CO浓度低于30×10-6,表明采空区使用煤袋墙进行密闭效果良好,采空区未发生煤炭自燃现象。

5 结 语

结合15103工作面开采实际条件,制定提高工作面高抽巷抽采能力减小采空区漏风量、采空区注浆、工作面上下隅角封堵、采空区喷洒阻化剂等综合防灭火措施,当工作面采空区出现煤炭自燃迹象时,利用地面固定制氮系统向工作面采空区注入氮气进行灭火,工作面回采结束后利用煤袋垒密闭墙对工作面采空区进行密闭。采取上述措施以后,通过应用效果分析和监测结果表明,工作面采空区内CO浓度得到有效控制,极大地抑制了采空区内遗煤氧化自燃,起到很好的防灭火效果,确保了矿井安全生产,为今后工作面出现类似情况制定防灭火措施时提供了参考依据。