五阳矿深部破碎井底车场巷道围岩控制技术研究

张 根,韩 升

(1.山西潞安环保能源开发股份有限公司 五阳煤矿,山西 长治046200;2.中国石油天然气股份有限公司 华北油田山西煤层气勘探开发分公司,山西 长治046000)

0 引 言

深部破碎巷道因其受深部恶劣地质力学环境、复杂岩体结构、强烈工程开挖扰动等影响,造成了围岩控制的复杂性[1-3]。巷道围岩全断面的冒顶、收缩、片帮等动力破坏事故在深部破碎巷道中普遍存在,严重制约着煤矿绿色安全高效生产[4-6]。鉴于此,我国学者对深部破碎巷道围岩控制进行了研究,取得了成果。孟庆彬等提出了兼备组合拱和组合梁效应的拱—梁承载结构理论[7];贾稳宏等提出了柔性TECCO网+预应力中空注浆锚杆+注浆的围岩控制技术[8];谢小平等提出了不对称锚网索喷二次联合支护技术[9];王炳延等提出了高强锚网索喷+异常破碎段注浆加固的联合支护方案[10]。

以上学者为深部破碎巷道围岩控制奠定了良好的研究基础。五阳煤矿南丰工区井底车场调车线巷道是典型的破碎巷道,在掘进开挖和生产使用期间均发生了非线性大变形动力灾害现象,严重威胁矿井的安全生产。以五阳矿南丰工区立井井底车场调车线巷道为工程背景,分析其在深部恶劣地质力学环境及围岩强流变特性下的破坏机理,进而提出了锚网索喷+中空注浆锚索的联合支护技术,实现了对巷道围岩的有效控制。

1 巷道变形破坏机制及控制对策

1.1 巷道变形破坏机制分析

五阳矿南丰工区井底车场调车线巷道在施工过程中,巷道围岩呈现出碎胀变形严重、变形具有明显的时间效应以及支护结构失效等特征,破坏机理分析如下。

(1)深部恶劣地质力学环境。

五阳矿南丰工区井底车场调车线巷道埋深大,深部岩体处于高渗透压力、高地应力、高地温梯度和强烈采掘扰动的“三高一扰动”相互耦合的复杂地质力学环境中,使得岩体力学性质极弱。在此情况下进行深部巷道的掘进,工程开挖将演化为不可逆的非线性、大变形力学的动态演变过程,极易诱发围岩全断面的冒顶、收缩、片帮等动力破坏事故。

(2)深部围岩体强流变特性。

深部围岩体因受恶劣地质力学环境影响而表现出明显的流变特征。扩区井底车场调车线巷道开挖后变形具有显著的长时性,裂隙持续发育,围岩深部大范围内出现破碎区,使得巷道破坏程度和支护难度不断增加。

1.2 深井破碎井底车场巷道控制对策

根据对五阳矿南丰工区井底车场调车线巷道围岩破坏机理分析,以相关理论和技术为指导,并借鉴和应用相关工程领域先进支护技术,综合确定井底车场调车线巷道围岩控制对策。

(1)为避免在已发生离层、破坏的围岩中安装锚杆,减低锚杆锚固性能,巷道围岩一旦揭露应即刻施打锚杆,并且力求一次锚杆支护就能有效控制围岩变形,规避二次巷道翻修所带来的工程困扰问题,实现降本增效。

(2)改性—锚固一体化协同控制原则。采用中空注浆锚索技术,形成厚层高强承载圈,提高支护系统抗冲能力,达到高应力破碎井底车场巷道支护要求。

2 锚网索喷+中空注浆锚索联合支护技术及机理

2.1 锚杆索强力支护技术及机理

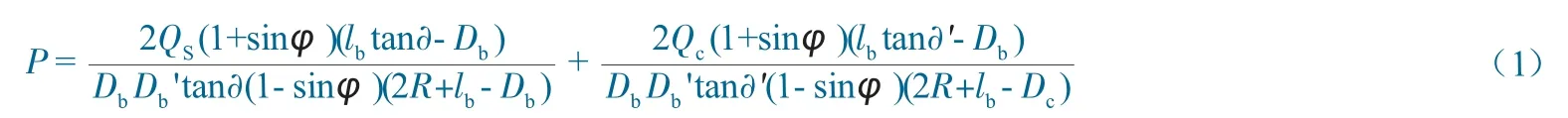

对巷道围岩施打高强锚杆,能限制围岩沿破裂滑移面和裂隙的剪切变形,在锚固区形成高强度、高刚度的锚杆预应力承载结构;而锚索能在围岩深部较大范围内施加高压预紧力,与锚杆施加产生的压应力区叠加耦合,从而形成浅、深部相接的大范围高稳定性围岩承载结构,有效抑制围岩裂隙发育。五阳矿南丰工区井底车场调车线巷道围岩裂隙发育,自稳能力差。因此,巷道开挖后及时采用强力锚杆索主动支护,在锚固区内形成锚杆索叠加耦合强承载结构,最大限度地限制围岩初期大变形。锚杆索叠加耦合强承载结构提供的支护阻力的计算公式为[11]:

式中:p为叠加耦合强承载结构提供的支护阻力;QS、Qc分别为锚杆、锚索预紧力;φ为岩体内摩擦角;lb、lc分别为锚杆、锚索有效长度;Db、Db'为锚杆间排距;Dc、Dc'为锚索间排距;∂、∂'分别为锚杆、锚索控制角;R为巷道有效半径。

锚杆索间排距越小、预紧力越大、长度越大,围岩承载能力越强。可见,只有实现锚杆索参数的最优组合,才能最大程度地发挥锚杆索功效以限制围岩大变形。

2.2 围岩表面厚喷层封闭技术及机理

根据五阳煤矿井底车场调车线巷道地质条件,采用FLAC3D软件建立五阳矿南丰工区井底车场调车线巷道厚喷层支护数值模型。模型顶部为自由边界,模型四周及底部均为固定边界。模型模拟巷道围岩未喷浆及喷浆层总厚度分别为100、200和300 mm时巷道围岩塑性区破坏程度及应力分布情况。

由图1可知,巷道开挖后,围岩塑性破坏区域范围较大。当喷射100 mm的混凝土时,围岩塑性区范围减小,但减小幅度不大;喷浆厚度由100 mm增加到200 mm时,巷道围岩塑性区深度继续减小,但普遍维持在3.4 m左右;喷层厚度由200 mm增加至300 mm,巷道围岩塑性区深度进一步减少,围岩塑性区深度普遍维持在2 m左右。

图1 不同喷浆厚度情况下巷道围岩塑性破坏区范围Fig.1 Range of plastic failure zone of surrounding rock under different shotcrete thickness

由图2可以看出,随着喷浆厚度增加,围岩应力峰值逐渐向围岩浅部转移,巷道周边应力低值区范围明显减小。这表明喷浆厚度的增加,使得巷道围岩侧向约束应力增加,围岩的残余强度和峰值强度得到提高,有效控制了巷道围岩塑性区向深部拓展的趋势,有利于维持巷道的长期稳定。

图2 不同喷浆厚度情况下巷道围岩应力分布(单位:Pa)Fig.2 Stress distribution of surrounding rock under different shotcrete thickness

2.3 深部裂隙围岩中空注浆锚索加固技术及机理

注浆作为围岩改性的主要手段,可填充围岩不连续结构面空间,将结构面两侧岩体“黏结”到一起。浆液充满到深部裂隙区、锚杆与孔壁间隙和浅部围岩裂隙中,形成了包括集混凝土喷浆层、浅部围岩裂隙、高强锚杆、深部围岩裂隙及锚索的网络骨架结构,使得围岩应力状态大幅改善。此外,注浆使得高强锚杆类似全长锚固,实现“改性—锚固”一体化,能及时和节理一同发挥抗剪作用,维持围岩稳定。

3 工程应用

3.1 深部破碎井底车场巷道地质生产条件

五阳煤矿南丰工区采用立井开拓,属于生产矿井接续项目,建设规模保持3.00 Mt/a。扩区立井井底车场调车线巷道埋深约760 m,巷道呈直墙半圆拱形,掘宽5.74 m,掘高4.77 m。巷道所处的煤系地层岩体破碎松软,裂隙发育,含植物化石碎片。其所在区域煤层平均厚度5.8 m,赋存稳定。煤层以上分别为1.22 m厚的炭质泥岩,12.95 m的砂质泥岩,以及11.1 m的泥岩。煤层以下分别为2.35 m的泥岩,以及3.71 m厚的砂质泥岩。

3.2 具体支护方案及效果分析

3.2.1 支护方案

针对五阳矿南丰工区井底车场调车线巷道矿压显现特征,综合理论分析、数值模拟及工程类比方法,确定锚网索喷+中空注浆锚索联合支护技术,如图3所示。

图3 联合支护方案Fig.3 Combined support scheme

锚杆采用MSGW-500/22×2400 mm高强树脂锚杆,间排距为800 mm×800 mm;锚索采用SKP22-1×19/1860高强锚索,长度为8 300 mm,间排距为1 600 mm×800 mm,锚杆锚索托盘横纵之间采用φ14双钢筋梯子梁连接,压紧钢筋网片,梯子梁加工尺寸为1.0 m和1.8 m两种尺寸,现场焊接加工,梯子梁搭接重叠一个限位孔搭设,金属网网格搭接长度不少于100 mm,网片之间采用16号铅丝双道绑扎,绑扎点间距不大于100 mm。

两帮及顶板喷射混凝土厚度120 mm,底板喷射混凝土厚度为300 mm,混凝土等级为C20。

注浆锚索采用SKZ29-1/1770-9300型锚索,间排距为1 600 mm×800 mm,交错打设,每根注浆锚索采用1支MSK2850和3支MSZ2850树脂药卷锚固。注浆浆液为水泥浆,配比为水灰比1∶2.5,浆液内掺加水泥重量8%的ACZ-1型注浆添加剂。

3.2.2 效果分析

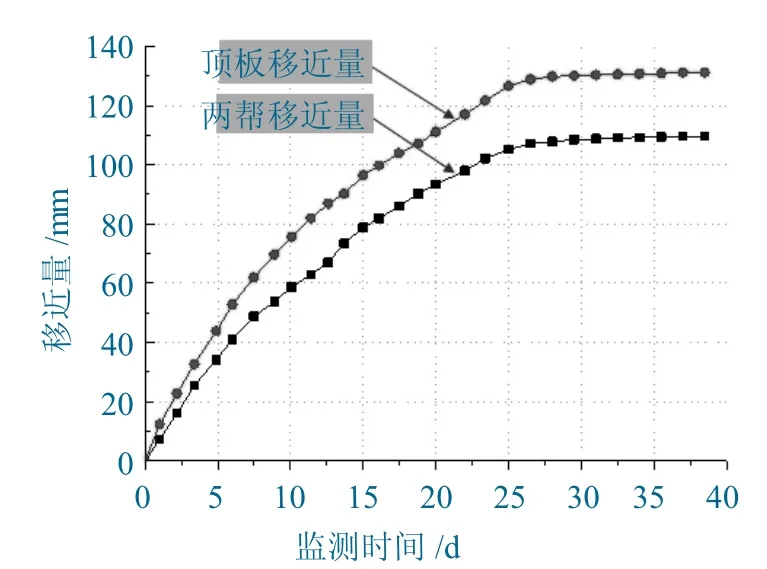

为了解联合支护技术效果,在井底车场调车场巷道设立监测断面,其监测结果如图4所示。

图4 试验巷道围岩表面位移Fig.4 Surface displacement of surrounding rock in test roadway

由图可知,巷道开挖30 d后围岩变形趋于稳定,顶板及两帮移近量最大分别为131.1 mm与109.6 mm,且巷道内未出现锚杆索断裂、钢筋网撕裂以及喷浆层开裂等矿压显现现象,保障了通道安全。

4 结 论

(1)数值模拟结果表明,随着喷浆厚度的增加,巷道周边应力低值区范围明显减小,巷道围岩侧向约束应力增加,围岩的残余强度和峰值强度得到提高,有效控制了巷道围岩塑性区向深部拓展的趋势。

(2)围岩浅部锚杆和深部锚索形成浅、深部相接的大范围高稳定性围岩承载结构,极大地控制了巷道围岩大变形,且锚杆索间排距越小、预紧力越大、长度越大,承载结构强度越大。

(3)采用锚网索喷+中空注浆锚索联合控制技术后,顶板及两帮最大移近量分别为131.1 mm与109.6 mm,有效控制了巷道围岩的变形,满足了调车线通道安全。