油气输送管道泄漏风险识别技术发展概况*

胡炜杰,熊碧波,蔡冲冲,门金龙,纪红兵

(1 广东石油化工学院,广东 茂名 525000;2 茂名油创化工安全科技有限公司,广东 茂名 525000;3 茂名绿色化工研究院,广东 茂名 525011)

随着我国工业化与城镇化的发展,管道输送已成为继公路、铁路、水路、航空运输之后的第五大输运方式,截止2019年我国管道输油(气)里程已达12.66万公里[1],主要输送原油、成品油、天然气等能源化工产品[2]。管道输送里程增加、工业化与城镇化建设加快的同时,各路管道输送路段的人口越来越密集,油气输送管道面临着严峻的社会环境。油气管道在输送过程中,由于管道腐蚀、材料老化、地理和环境变化、第三方破坏等风险存在,极易引发管道泄漏事故污染生态环境,事故处置不及时甚至引发火灾爆炸、群体中毒等灾难性事故。因此,科学的辨识油气管道泄漏风险,严防泄漏事故发生,最大限度减少环境污染和安全事故的发生,是油气管道安全管理变事后处置为事前预防是的重要手段。

1 油气管道泄漏风险识别技术发展概况

管道运输具有廉价、安全、高效等优点,是我国最为广泛应用的输送方式之一。由于管道长期埋于地下,受到内部介质、土壤、地下水、温度以及杂散电流等的腐蚀,导致管道的管壁变薄,甚至穿孔泄漏,致使管道失效,造成较大的经济损失、资源浪费和环境污染[3]。据统计,全世界每年仅因腐蚀毁坏的金属管道达10%~20%,直接经济损失超过1.8万亿美元[4]。本文分析总结近年我国较常发生的管道泄漏事故,从管道腐蚀、焊接缺陷与材料缺陷以及外部干扰3大常见事故原因,展开油气管道的泄漏风险识别技术评述[5]。

1.1 管道腐蚀的泄漏风险识别技术

管道腐蚀主要分为内腐蚀和外腐蚀两种类型,我国腐蚀穿孔引起的管道泄漏事故占管道事故的三分之一,腐蚀因素严重影响着管道泄漏的发生率[6]。

1.1.1 管道内腐蚀风险识别技术

(1)国外管道内腐蚀风险识别技术

欧美等发达国家的管道泄漏研究起步于20世纪70年代,80年代末逐步进入商业发展阶段[7]。美国、德国、日本和加拿大等国[8],上世纪已研制了管道内腐蚀检测方面的智能检测机器人,1965年美国公司Tuboscope[9]将该技术进行了管道内径检测。1985年,美国Battelle Columbus Division[10]首次提出使用应用评分法对管道风险进行分析。Han Ping Hong[11]采用泊松过程和马尔科夫过程,分别模拟了新腐蚀缺陷的发展和腐蚀缺陷的剩余强度,促进了管道腐蚀维修的发展。欧美多国[12]为加强对管道内腐蚀的防护,先后制定完善了DG-ICDA等相关的法规标准,开发了管道风险评估软件,提高了管道内腐蚀风险识别技术,减少了内腐蚀泄漏事故。如美国Optima公司的TUBIS风险控制系统、英国Advantica公司的管道风险评估PIPESAFE软件、英国煤气公司的管道运营现状软件“TRANSPIPE”等[13]。巴西[14]提出燃气管道腐蚀综合评价模型的燃气管道风险评价方法并在国内推广应用。阿尔及利亚[15]采用贝叶斯理论研究长输送管线的腐蚀泄漏事故,建立了腐蚀风险评价模型并在本国企业得到应用。挪威Corr Ocean公司[16]安装在沙漠油气管道上的FSM产品,实现了承压管道腐蚀程度的实时监测。2006年,美国腐蚀工程师协会(NACE)[17]颁布了干气管道内腐蚀直接评价标准NACE SP 0206-2006《干气管道内腐蚀直接评价方法(DG-ICDA)》。科威特石油公司[18]基于新的点蚀因子,采用石油管道ICDA技术,准确预测了管道内腐蚀。

(2)国内管道内腐蚀风险识别技术

我国管道内腐蚀风险识别技术的传统手段是检测管道阴极保护系统。2006年,中国引进了美国的NACE SP 0206-2006《干气管道内腐蚀直接评价方法(DG-ICDA)》并开展在输气管道内腐蚀上的研究应用,之后还引进了MF-ICDA法、WG-ICDA法、LP-ICDA法等[17]。西南油气田分公司[19]开发的内腐蚀在线监测系统,在进气点及关键节点处安装了50台监测设备,实现了管道内壁腐蚀情况的实时监测。周春[20]基于塔里木油田集输系统和站内气体处理系统,采用失重挂片、电阻探针和场指纹法对生产的介质腐蚀的情况进行监控研究,得到了内腐蚀对生产环节的影响。华吴平[21]采用场指纹监测对元坝气田集输管道系统的腐蚀进行研究,证明了场指纹监测的精度和可靠性较好。目前,我国管道内腐蚀检测与评价方面的GB/T 34349-2017《输气管道内腐蚀外检测方法》与GB/T 34350-2017《输油管道内腐蚀外检测方法》的相关的要求与NACE标准相一致[17]。

1.1.2 管道外腐蚀风险识别技术

(1)国外管道外腐蚀风险识别技术

国外在管道外腐蚀方面研究起步较早,因管道外层环境、介质复杂,长期的埋地管道易遭受腐蚀,西方国家平均每年对管道的修复量占新建管道的25%~50%。为了延长管道的使用寿命, 管道外腐蚀防护早已成为了西方企业的重点研究工作之一[22]。1957年,Romanoff[23]研究土壤对金属管道的腐蚀作用,首次发现造成管道腐蚀的重要因素是土壤中电阻率、酸碱性、含盐量等。1983年挪威学者Haimestad H[24]基于金属构件自身的特性,首次将恒流激励在金属构件缺陷出现的区域,测量出外表面存在电压变化,形成了场指纹法技术的雏形。1991年,挪威Strommen D等[25]基于FSM腐蚀监测模型,以参考板、温度和电流为监测的因变量,加入场指纹系数的概念和算法,优化了场指纹法腐蚀监测技术,并使其能实际应用于油气管道腐蚀监测。2009年,Caleyo等[26]采用蒙特卡罗模拟方法,研究了油气管道腐蚀深度和坑内生长速率的发展问题,表明了Frechet分布最适合长期条件下的腐蚀分析。2014年,Kucheryaviyi等[27]基于油气管道强度、应力、轴向和径向的缺陷尺寸的正态分布,采用统计建模方法研究了管道的安全使用寿命限值。

(2)国内管道外腐蚀风险识别技术

我国油气管道运营与建设工作超过20年,油气管道投产后1-2 年发生腐蚀穿孔的泄漏事故已成为常态[28],用于旧管道维护更新的费用占到新建管道投资的10%~20%[29]。为解决每年管道外腐蚀的巨大经费支出、安全与环境巨大投入的问题,我国在上世纪80年代开始开展防腐研究工作,其中SY/T 0087-1995《钢质管道及储罐腐蚀防护与调查方法标准》是中国最早用于油气管道内外腐蚀检测的标准。21世纪前,开挖调查是我国埋地钢质管道的外腐蚀检测主要手段。陈宏等[30]选用中国自主研发的变频-选频法,通过开挖特定长度的管道为单位评估对象,测试单位面积防腐层与远方大地之间的电阻,从而获得埋地管道外防腐层的腐蚀情况。2004年,中国石油规划总院、中国石油大学(北京)、中国石油管道公司等[22]基于美国的NACE RP 0502-2002《管道外腐蚀直接评价方法》标准,编制的行业标准SY/T 0087.1-2006《钢制管道及储罐腐蚀评价标准-埋地钢质管道外腐蚀直接评价》,表明了我国外腐蚀直接评价技术的逐渐成熟。SY/T 0087.1-2018技术规程的修订,将风险矩阵的思路、土壤腐蚀性、防腐层破损程度、阴极保护水平、杂散电流干扰程度等单一指标进行组合,形成了综合评估外腐蚀风险的评价指标体系,标志着腐蚀评价标准由单一指标评价向综合指标评价转变,同时也为特殊地段管道的外腐蚀检测与评价方法提供了参考[31]。

1.2 管道焊接缺陷与材料缺陷的泄漏风险识别技术

管道自身缺陷主要分为材料制造缺陷和焊接施工缺陷[32]。我国用于管道材料缺陷与焊接缺陷无损检测方法有超声波、电磁波、射线、磁粉、渗透、涡流等,其中最常用的为射线检测、超声波检测、磁粉检测、渗透检测[33]。

(1)射线检测

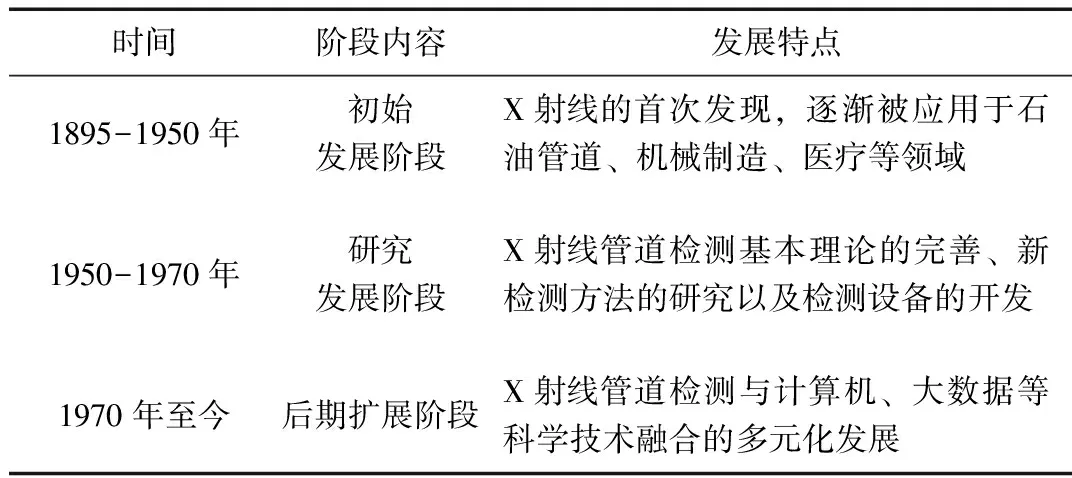

1895年X射线首次被德国物理学家伦琴[35]发现,随后不久X射线被应用于石油管道、工业机械制造等领域。射线检测的是通过X射线或者Y射线照射管道,经过管道射线会产生一定的衰减,穿过管件的射线被胶片接收,得到不同射线强度的胶片反应出管道内部材质情况。射线实时成像法和射线胶片照相法是目前国内外关于管道焊缝无损检测主要使用的方法,现今X射线已成为国内管道射线检测的主流技术。在1950年之前,一直探索着X射线的应用领域和X射线设备的发明创造,并未取得较好的应用。1950年到1970年之间,X射线检测的基本理论不断完善,新的检测方法和检测设备相继诞生。1970年后,管道X射线检测与计算机、大数据等科学技术有机融合的多元化发展[34]。

X射线检测最早应用于锅炉,20世纪70年代,国内引进的成像技术使X射线检测达到了的实时观察检测水平。20世纪70年代末80年代初,基于计算机技术的X射线检测,很快运用到了管道、医疗、机械制造等金属缺陷检测中,形成了计算机X射线检测技术(Computed Radiography,即CR技术)技术。20世纪90年代,X射线基于数字化技术实现了射线信号向数字图像信号的转变,形成了X射线数字成像检测技术(Digital Radiography,即DR技术)。21世纪之后,随着信息化技术、大数据、物联网技术等技术的发展,产生了集合更多元素的X射线检测方法,如自动缺陷检测、自动智能成像、机器视觉缺陷检测等。

表1 管道X射线检测技术的发展进程

(2)超声波检测

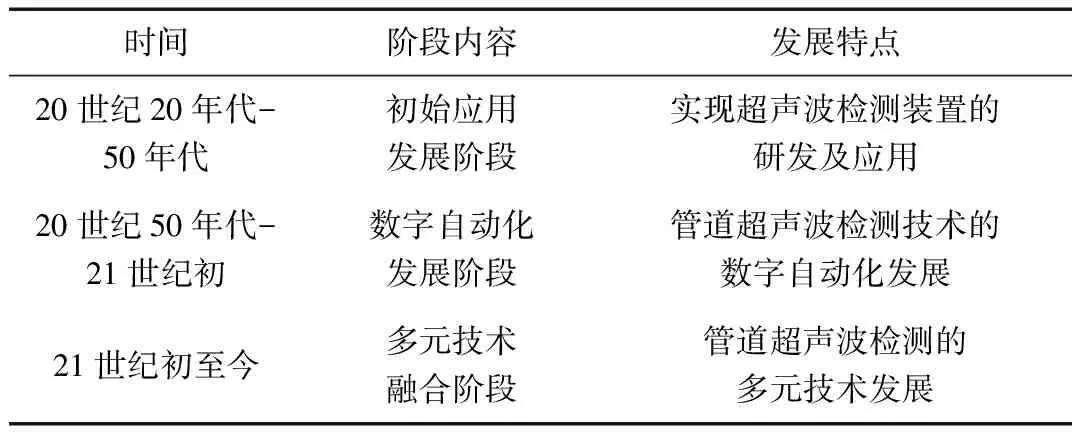

超声波检测是无损检测技术之一,超声波通过检测管道时,管道的材料声学特性和内部组织的变化对超声波的传播产生影响,分析影响结果可得知管道内部的基本情况[36]。国外超声波检测技术及仪器研制一直处在领先的位置。在上世纪二十年代由国外的科学家首次提出超声波检测技术,1929年前苏联科学家[37]研制出第一台超声波检测装置。20世纪50年代后,超声波检测逐渐与自动化、数字化技术结合,管道超声波检测技术得到了数字自动化的快速发展。21世纪初期,随着现代计算机技术、信号处理、物联网等科学技术的发展,超声波检测技术与多元技术结合,使管道超声波检测的技术更精准,性能更稳定。近几年,在超声波技术研发与应用方面,以美国METEC公司、西班牙TECHATOM等为首的公司[38]处在世界领先的水平。

20世纪50年代超声波无损检测技术首次引进国内,我国在1957年自主研发了第一台超声波管道探伤仪。1980年后,我国的数字化超声波检测仪器开始开展大量科学应用研究,经过8年努力,国内第一台数字化超声波检测仪正式落地[39]。2000年后,随着计算机技术和数字信号处理技术的发展,我国超声波检测技术不断提高,在管道、铁路、水路等多领域大量应用。虽国内超声波技术取得了重大进步,但相比国外我国技术还处于低水平阶段[40],在油气管道超声波的流量技术方面基础薄弱,仍需要强大的科研力量支撑发展。

表2 管道超声波检测技术的发展进程

(3)磁粉检测

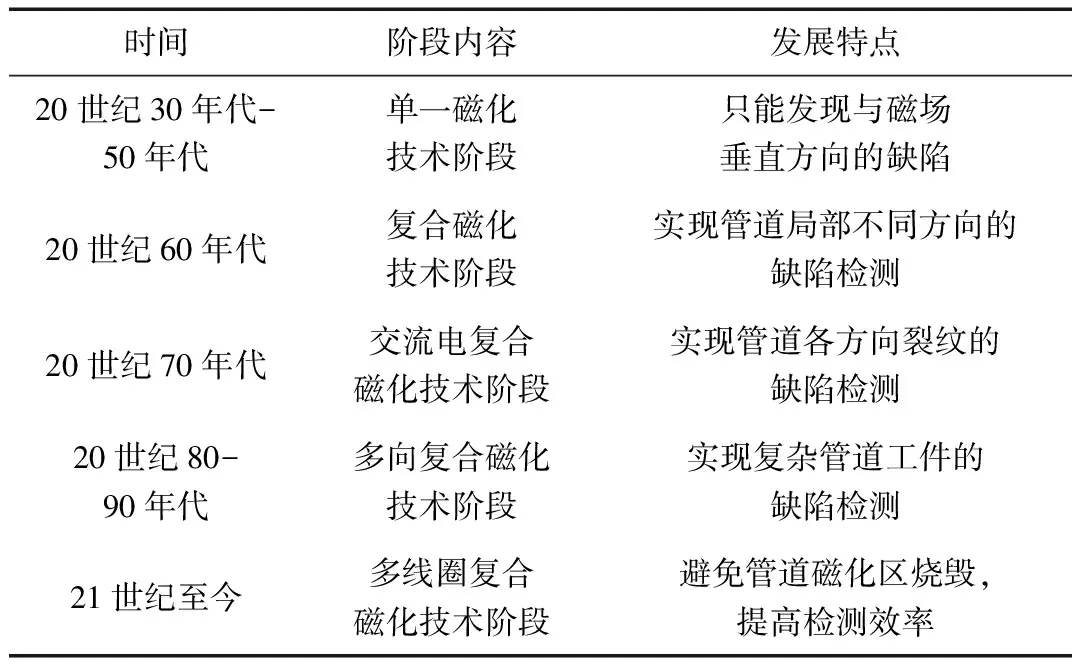

磁粉检测是电磁检测方法之一,铁磁性管道被磁化后,由于管道表面或近表面存在不连续性,磁力线局部发生形变而产生漏磁场,进而准确确定该缺陷的位置和大小[41]。磁粉探伤技术开始于1922年,美国物理学家霍克发现铁屑放到磁件的表面会在有缺陷的地方形成相关形状,Forest[42]将该物理方法运用于油井钻管裂纹的检验但未取得实验的成功,直至瓦茨在焊缝检测实验中才首次获得磁粉检测的成功。上世纪50年代初,前苏联学者瑞加德罗[42]制定的磁化规范并被世界各国采用,同时也成为了我国管道焊缝检测、机加工缺陷检测等工业标准规范。国外磁粉研究技术科大致分为5个阶段[43-44],见表3。

表3 管道磁粉检测技术的发展进程

我国磁粉检测技术起步较晚,20世纪80年代后期,国外先进的磁粉检测技术才被我国学者学习引进。20世纪90年代后,国内研究所、高校等科研团队[45]开始在磁粉检测技术方面展开研究,自此磁粉检测技术在我国得到快速的发展。目前,国内磁粉检测技术的已发展近20年,管道磁粉检测设备的性能、技能水平有了大幅提升,自主研发的半自动荧光磁粉检测设备在众多行业中得到应用[46]。虽然国内的管道磁粉检测设备达到半自动化,但需要工作人员参与,而且因检测环境黑暗、人为的不稳定因素,工件的漏检率和误检率往往偏高[45]。

(4)渗透检测

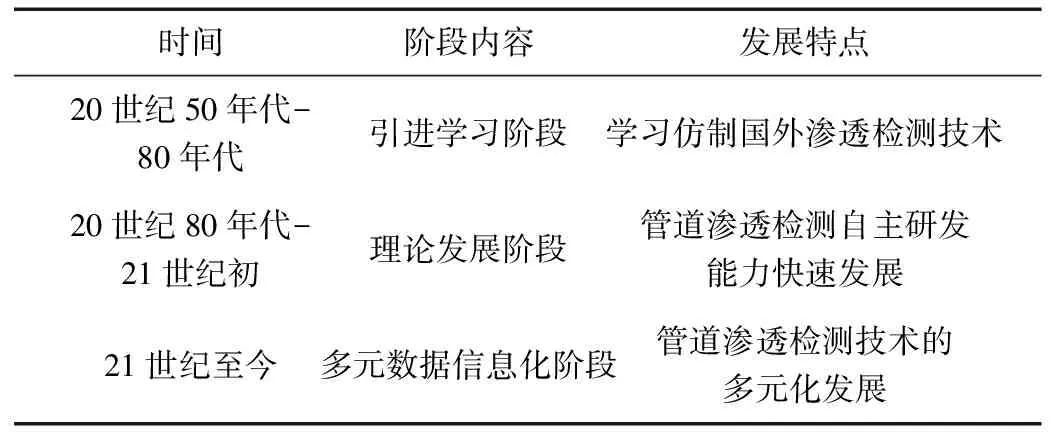

渗透检测是我国常用的无损检测技术之一,是表面探伤的常规方法。渗透检测是往管件的缺陷处加入渗透剂,然后施加显像剂在管件表面上形成显像膜,经过管件表面的毛细作用吸出渗透剂并附着在缺陷的表面,从而可用肉眼观察到管件表面的缺陷[33]。以美国为代表的西方发达国家的无损检测技术遥遥领先,其中美国的无损检测工作有着科研机构、行业部门甚至军队在强大支撑。美国的波音公司、欧洲的空客公司都将渗透检测摆放在工艺首要的地方,其技术水平一直处于行业顶尖地位[47]。

表4 国内管道渗透检测技术的发展进程

我国20世纪50-80年代开始渗透检测的研究与应用,开设了渗透检测专业,研发出了性能较好的灵敏度渗透检测材料等。20世纪80年代渗透检测的科研工作得快速进展,开发了渗透检测静电喷涂技术与设备并在油气管道领域得到了应用。进入21世纪,随着计算机和数字化技术的发展,我国研制了渗透检测线并在油气管道得到应用[48]。渗透检测技术被引进后得到快速发展的同时,作为五大无损检测技术之一渗透检测技术在研究工作占比最少,与发达国家企业差距还很大,油气管道渗透检测工作任重道远。

1.3 外部干扰的泄漏风险识别技术

1.3.1 第三方破坏的泄漏风险识别

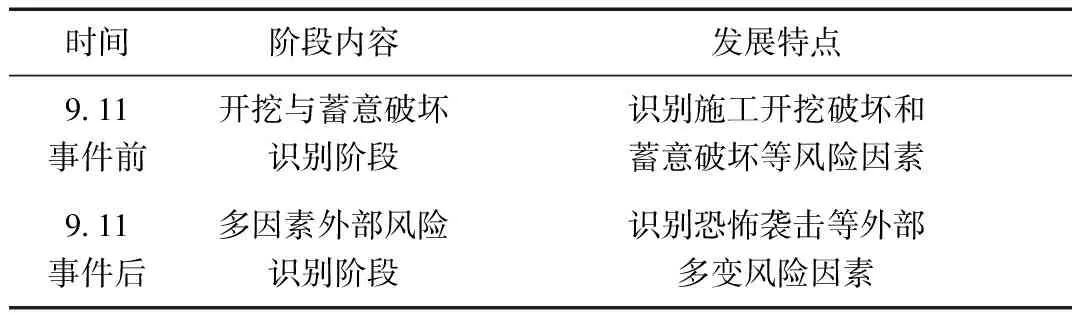

国外面临的第三方破坏形势较严峻,打孔盗油、恐怖袭击、违章作业开挖损坏的事故也频频发生[49]。以9.11事件为界线,可将国外在油气管道外力人为破坏相关方面的研究工作为两个阶段:

①开挖与蓄意破坏的风险识别阶段。9.11事件前,油气管道外部破坏的风险识别主要是施工开挖破坏和蓄意破坏,未涉及恐怖袭击方面的风险识别和安全防护;

②多因素外部破坏的风险识别阶段。9.11事件后,以美国为首的西方发达国家[50]加强了对石油管道的安全防护,先后出台了一系列规范标准以及应急方案,以应对恐怖袭击等多变的外部风险因素。

表5 国外油气管道第三方破坏防护的发展进程

我国是第三方管道破坏事故的频发国家之一,油气管道周围的人民群众安全意识薄弱,时常发生打孔盗油(气)、违章作业及管道占压等现象,致使管道失效事件中外力人为破坏占比最高[51]。为加强管道第三方破坏的防治工作,我国展开了红外监测、超声波监测等多方面的研究工作,目前实现了第三方破坏之前的信息监测收集、第三方破坏的类型判断等[52],除了人员管道巡线外,常用的监测手段还有有传感器光纤监测、声波信号监测、地震检波器监测、无人机监测、卫星监测等[53]。

国内外管道保护工作经过几十年的研究发展,管道的安全防护水平得到了一定的提高。国内外对比下,我国的长输管道事故频率逐年下降,但是第三方破坏所占事故比例仍较大,同时缺少监测装置对管道运营的第三方破坏进行监测,管道运行的安全性与发达国家存在着较大差距,管道事故发生率仍较高[53]。

1.3.2 地质灾害的泄漏风险识别

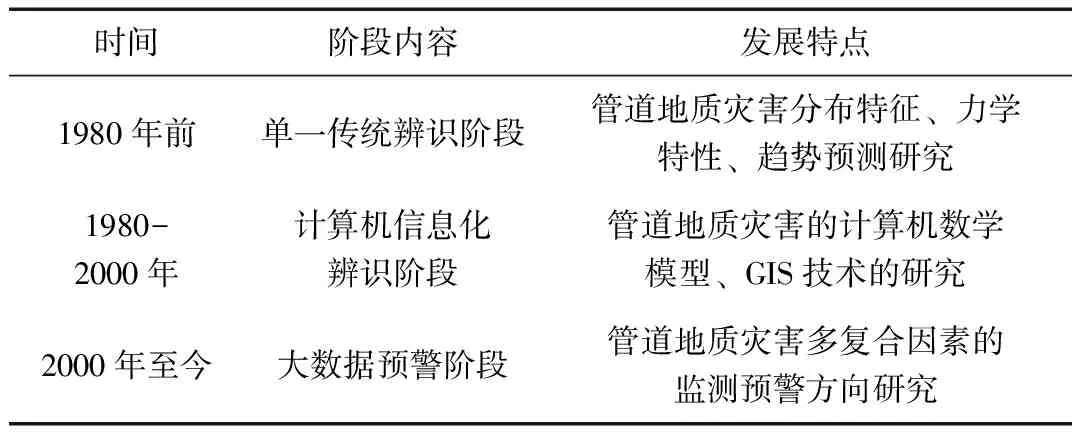

中国是世界上地质灾害频发的国家之一,山区地带尤为显著,严重影响着工程项目建设,其中最具代表性的是长输油气管道的安全问题。国外在地质灾害方面的研究起步较早,20世纪70年代,美国地调局开始了地质灾害的调查研究,法国开展了对山体滑坡危险性评估系统的科研工作。20世纪80年代末,结合了计算机与信息化的新GIS技术,逐渐被应用到了油气管道的地质灾害的研究中[54-57]。1987年,联合国“国际减轻自然灾害十年”活动的开展使得地质灾害研究工作在全球范围活跃了起来[58]。1995年,KoKo C[59]基于专家评判法分析了地质基础数据,从而判定了区域地质灾害的危险性。2000年,Aleotti P等[60]基于GIS平台制作了意大利北部阿尔卑斯山前缘的地区相关地质灾害危险性总图,并进行了危险等级划分。2011年,EGIG统计的1970-2010年输气管道事故中,以滑坡为主的地质灾害的管道事故占16.7%,仅次于第三方破坏管道事故[61]。2016年,Ruocco[62]基于滑坡采用指数矩阵方法对管道进行研究,提出了埋地管道的屈曲分析方法和潜在应用。

1980年前,我国地质灾害的研究方向较为单一,主要集中于地质灾害区域分布特征、单体地质灾害力学特性、地质灾害的趋势预测等方面[63]。在上世纪90年代后,我国加入了联合国的“国际减轻自然灾害十年”活动,学习引进了国外新的研究方法,使得我国传统的地质灾害研究工作向计算机数学模型的地质灾害研究方向转变[58],奠定了长输油气管道地质灾害防控的研究基础。1994年,我国地质灾害方面的研究随着“中国GIS协会”成立得到了较快发展[64]。20世纪90年代后,数学模型与GIS技术的相结合使油气管道地质灾害方面的评价方法得到了定量化发展,之后一系列的评价模型相继诞生[65-68]。2000年后,信息化技术飞速发展,更多的预测模型、算法被引进到了管道的地质灾害研究领域。2006年,唐川等[69,70]利用遥感影像和GIS技术于昆明市东川城区,建立了城区泥石流防灾减灾决策系统,将灾害的预警和风险评价实现自动化。2015年,中国石油天然气管道工程有限公司的钟威、高剑锋[71]基于典型地质灾害对油气管道的崩塌、滑坡、泥石流3种地质灾害危险性影响因素进行研究,建立了油气管道典型地质灾害危险性评价指标体系。

表6 我国油气管道地质灾害护措施发展进程

目前,国内外以油气长输管道的地质灾害评价、预测预警研究为主,研究成果运用于实际工程较少。与实际工程的相结合的地质灾害研究在实际运用中准确率较低,无法充分发挥实际效果,管道地质灾害监测预警的运用技术有待进一步提高。

2 存在的问题

(1)管道腐蚀检测技术

我国的管道腐蚀检测技术,先后经历人工操作、半自动化、数字自动化发展。油气管道的外腐蚀检测技术较为成熟,现阶段已结合数字化模型进行外腐蚀防护,在实际应用中取得了较好效果的同时,也暴露数字化模型的外腐蚀检测技术趋于理论,在运用中偏差较大,对精准的项目工程还存较大的不稳定性。内腐蚀检测技术尚处于理论开发与试点阶段,开发了系列的机器人自动检测,较好结合计算机技术、信号数字处理化技术的同时,内腐蚀防护与检测在实际工程中的可靠性有待于进一步提高。

(2)焊接缺陷与材料缺陷监测技术

作为我国焊接缺陷与材料缺陷常用的检测技术,射线检测、超声波检测、磁粉检测、渗透检测受到我国科研人员重视,伴随科技的发展检测技术较早跨入数字化、自动化的研发领域。但在国内得到了快速发展的同时,大部分数字自动化设备或仪器缺乏一定的可靠性,在企业应用中仍存在偏差,部分检测技术或设备受管件、场地影响较大,且数字自动化设备研发成本高,短期内无法做到在行业内大面积应用推广。

(3)外部干扰的风险识别技术

外部干扰因素的辨识方法的选择、评价指标的建立对外部干扰的风险识别起着决定性作用,且外部干扰因素的指标如何进行量化、权重分配,尚未明确标准。虽融合了地理信息遥感、计算机、大数据甚至红外热成像等技术,但区域地质灾害的危险性识别结果,只能通过以往该区域的地质灾害信息或其他区域相似地质灾害点,来评判外部干扰的风险识别技术的正确性。目前已研究的地质灾害风险识别技术在实际工程中准确率仍较低,无法达到理论研究的理想效果。

3 结 语

我国的油气管道泄漏风险识别技术的研究工作起步较晚,经历了人工操作、设备半自动化、设备自动化的过程,伴随5G通讯技术、大数据、物联网、AI职能的发展,未来油气管道泄漏风险识别技术将呈现全方面、多领域的智慧化发展趋势。

(1)检测技术有机融合发展。根据不同的检测工件以及复杂的材料结构,把各种检测技术及检测方法有机融合,经过多元优化的检测技术将满足各种试件的检测工作,大幅提升管道的检测效率和可靠性。

(2)设备仪器智能化发展。随着工业物联网、大数据等技术的快速发展,管道泄漏风险识别的检测仪器也将向人机协调、便携化、智能化发展,将满足各种复杂环境的管道检测,快速、准确的识别管道泄漏风险。

(3)行业应用多元化发展。当油气管道泄漏风险识别的技术与原理趋于成熟的,可向机械制造、气体检测、地质灾害预警、高温防腐等工作应用方向延伸,同时可将其他应用行业或领域的新技术引入到油气管道泄漏风险识别科研工作中,进一步促进油气管道泄漏风险识别技术的发展。