基于模态分析的某信道化处理机减重设计

王加路,张文兴,马建壮

中国电子科技集团公司第四十一研究所,山东 青岛 266555

信道化处理机除了要求良好的电气性能,为提高飞行器速度及灵活性,轻量化也是基本的要求,甚至已经成为是否具备竞争力的一项重要的指标。由于电路功能的高要求和元器件的无法替代[1−2],使得信道化处理机结构件的减重显得尤为重要。结构件减重的同时,结构件刚强度要求也要得到满足。

本文根据某信道化处理机的结构特点,从材料选择、结构布局等角度进行初步减重,然后对主要承载结构件基于模态分析进行减重设计。对减重设计后的信道化处理机连同整机进行了力学环境试验,结果表明,该信道化处理机减重后满足各项力学环境要求。

1 信道化处理机功能和组成

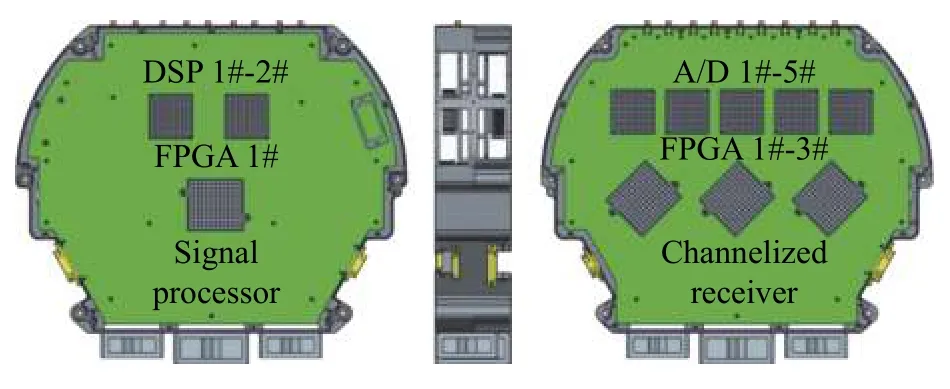

信道化处理机模块包括信道化接收机和信号处理机2个单元。其中信道化接收机对接收到的雷达信号进行采样处理,并将采样结果传送给信号处理机;信号处理机对接收到的采样信号进行软件求解,得到目标方位数据,并传递给上位机,进而控制飞行姿态[3−4]。

信道化处理机模块总体结构如图1所示(隐藏盖板)。信道化处理机的腔体为“双面腔”结构,信道化接收单元和信号处理单元为2块独立的印制板,2块印制板安装在腔体2侧,通过印制板背面的紧凑型PCI接口互联并交换数据。整个模块采用强迫风冷散热,散热风扇安装在模块下方,模块上方、2侧为出风口。为增加散热面积,提高强迫对流系数,发热量较大的A/D、DSP、FPGA芯片上方安装有散热器。本文关于信道化处理机的散热技术研究不做介绍,仅就信道化处理机模块的减重设计进行分析。

图1 信道化处理机总体结构

2 总体减重设计

2.1 结构布局减重

早期设计方案中,信道化接收机和信号处理机为独立的模块,2模块的印制板分别安装在2个独立的腔体中。如第1部分所述,将早期方案中2块印制板安装在2个腔体的布局结构,改为2块印制板安装在同一腔体底面的正反两面,腔体采用双面腔的结构布局,同等尺寸条件下,腔体底面数量减少一半,与此同时,信道化共用一套散热系统,可有效减小整机重量。

2.2 材料选用减重

有关资料显示,电子设备因振动因素导致的失效占总失效率的27%以上[5],结构的固有频率作为结构的固有参数,决定着设备的抗振动、抗冲击性能。根据动力学理论知识,在几何构造不变的情况下,结构的固有频率与材料的比刚度(E/ρ)成正比。

综合考虑减重与刚度要求2个方面,起支撑作用的信道化处理机腔体,材料选用密度较低,刚度、强度中等,加工性能优良的铝合金,其E/ρ与钢相当,但密度仅为钢的1/3;仅起到屏蔽与防护作用的盖板,材料则选用耐腐蚀性好、密度更低的镁锰合金,其E/ρ与钢相当,但密度ρ仅为钢的1/4。详细参数对比如表1所示。

表1 材料参数对比

3 基于模态分析的腔体减重设计

在信道化处理机结构布局和材料确定后,减重的重点落在起到安装及承载作用的腔体上,接下来基于模态分析对信道化处理机腔体结构进行减重设计。

3.1 模态分析理论

电子设备在进行减重设计时很难判断减少哪个部分的质量不至于引起结构刚度的大幅降低。模态是对系统结构的动力学描述,模态分析用于获取系统的振型、固有频率等模态参数,根据阵型和固有频率,可以判断减重的方向与重点。对于一个线性系统,振动微分方程可以用式(1)表示。

式中:M、C、K分别是系统的质量矩阵、阻尼矩阵和刚度矩阵;u为系统位移向量,F为系统载荷向量。

对于无阻器自由振动,式(1)可以写成式(2)的形式。

式(2)具有以下简谐运动形式的解, 其形式为式(3)。

将式(3)带入式(2)可得式(4)。

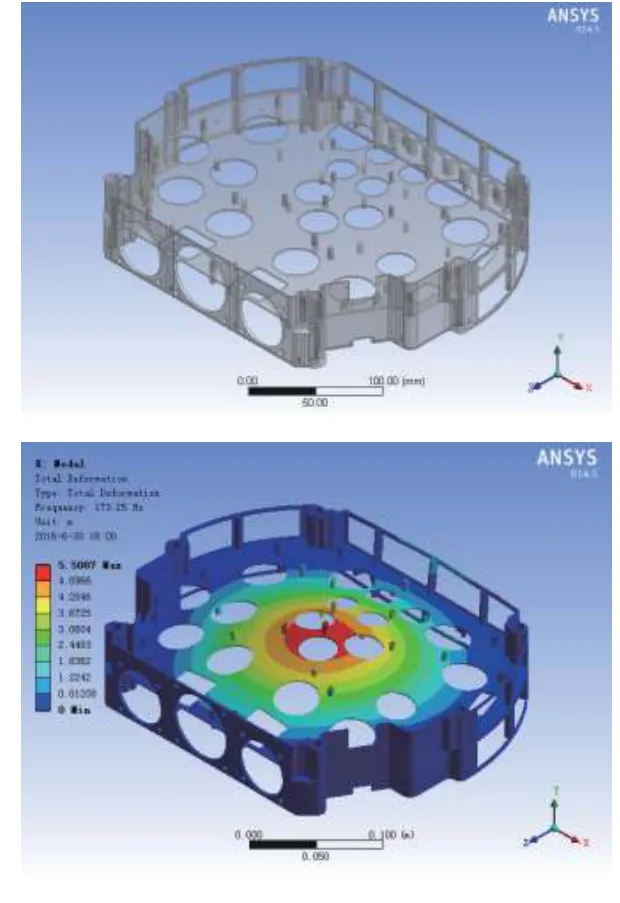

Øi=0表示不振动,无意义忽略。公式(4)成立需要满足公式(5)。

式(5)即为典型的求解特征值、特征向量的问题。可以求解得到n个特征值ωi(固有频率)和n个特征向量Øi(模态阵型)[6]。由相关振动理论,结构的低阶模态对振动响应的影响较大,高阶模态可以忽略不计。为此要保证结构低阶固有频率,尤其是第一阶固有频率(简称基频)满足要求[7]。

3.2 腔体模态仿真分析

根据设计经验,为充分减重,腔体侧壁厚减薄1~1.5 mm,进出风口区域掏空,后期根据电磁兼容要求安装屏蔽网。腔体底面为保证支撑强度,壁厚1.5 mm。

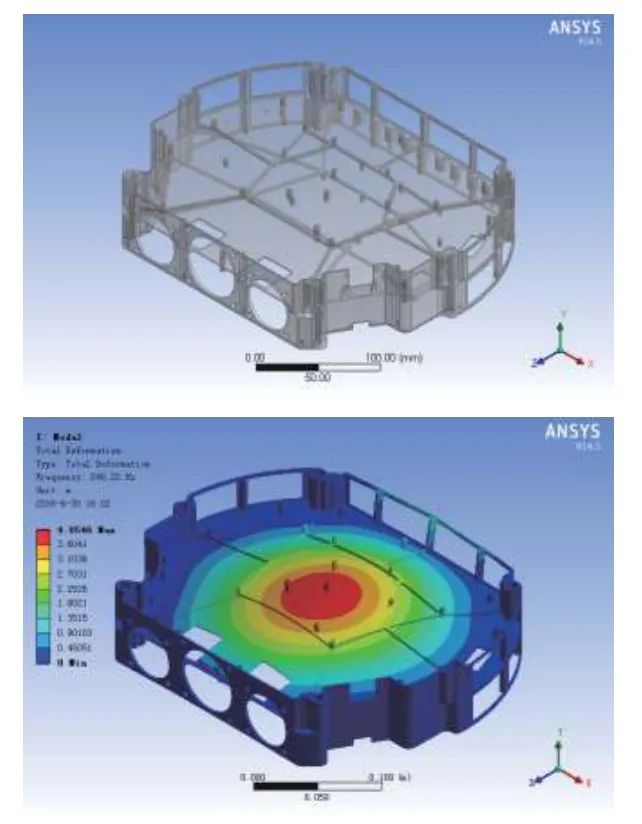

对腔体结构进行了逐步优化,设计了4种腔体结构方案,接下来所述仿真计算中,基于ANSYS采用Block Lanczos方法计算腔体固有频率和振型, 这种方法求解精度高、速度快,特别适用于大型模态特征值问题求解[8]。各结构方案及一阶模态振形如图2—图5所示。各方案的前六阶固有频率及腔体质量对比如表2所示。

表2 各方案固有频率仿真结果对比

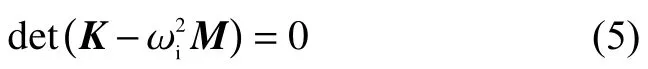

图2 方案1结构及一阶模态

图5 方案4结构及一阶模态

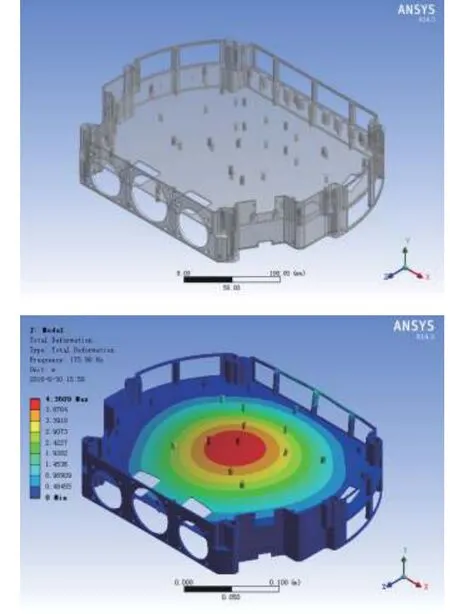

图3 方案2结构及一阶模态

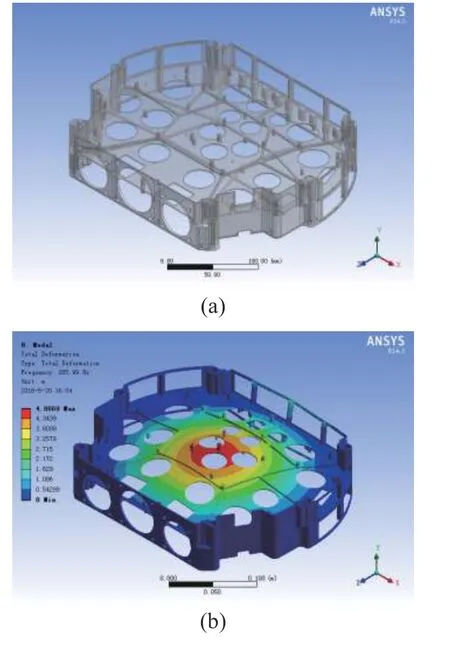

图4 方案3结构及一阶模态

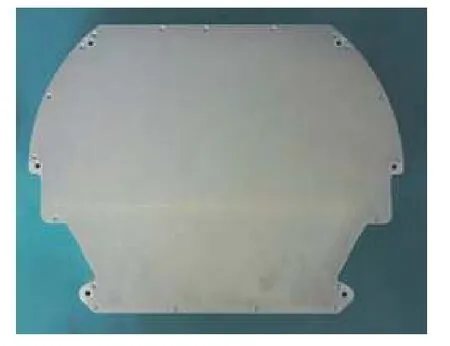

方案1为最初的方案,如前文所述为“双面腔”结构,腔体底面两侧的支撑柱用于安装2块印制板。模态分析显示,方案1中,振幅最大的区域为腔体底面中心位置,主要原因为中心区域质量对于支撑刚度起到反作用;方案2为在方案1的基础上对腔体底面中心区域进行掏空减重,腔体质量减小60 g,前六阶固有频率变化不大;方案3为在方案1的基础上设计了加强筋,用于加强腔体的整体支撑刚度,前六阶固有频率显著增加,质量仅增加28 g;方案4综合了方案2、方案3的优化结果,相比于方案1,模块质量减小5.6%,且前六阶固有频率增加50%左右。综合考虑,方案4为最终方案,样机实物如图6所示。

图6 信道化处理机实物样机

4 试验验证

根据整机要求,为验证减重后的设计是否满足力学环境要求,对信道化处理机连同其他模块根据总体要求进行了功能性、耐久性随机振动试验。随机振动谱及振动试验如图7所示,振动后结果表明,经过3个方向的振动试验后,信道化处理机保持完好,功能正常,满足设计要求。

图7 随机振动试验

5 结论

本文主要阐述了某信道化处理机的减重设计。根据信道化处理机的结构特点,从材料选择、结构布局等角度进行初步减重设计。对主要承载结构件(腔体),基于模态仿真分析优化了腔体结构,并达到了减重设计的目的。对减重后的信道化处理机样机,进行力学环境实验,结果表明其满足振动实验的要求,验证了减重设计的合理性。本文为其他类似模块减重设计提供了一定的设计思路。