钽在磷酸盐中等离子体电解氧化涂层耐腐蚀性能研究

程昱琳,张卿和,程英亮

(湖南大学 材料科学与工程学院,长沙 410082)

金属钽具有优异的物理化学性质、生物相容性和极强的耐腐蚀性[1-2],广泛地应用于冶金、航空航天、石油化工、生物医疗等领域[3-7]。特别是金属钽作为生物材料,可显著提高骨整合能力,促进细胞生长和增强其粘附能力[8-9]。然而,生物材料植入人体后,产生的循环机械应力和电化学反应会加速腐蚀,导致金属离子的溶出,并可能导致炎症、坏死等后果[10]。为了克服金属钽在生物领域应用的局限性,对钽金属进行表面改性处理,提高其耐腐蚀性能已成为迫切需求。常用的表面改性技术有喷射沉积、磁控溅射、阳极氧化等[7-9,11]。与这些技术相比,等离子体电解氧化技术(Plasma electrolytic oxidation, PEO)一般适用于铝[12]、镁[13]、钛[14]和锆[15]等金属及其合金的表面改性处理。由于该方法设备操作简单,不易受试样尺寸影响,并且制备的氧化膜层具有结合强度高、硬度高、耐磨性和耐腐蚀性能强等优点,备受研究者的青睐[16]。

近些年的研究表明,金属钽同样适用于等离子体电解氧化技术,并且制备的涂层可用于诸多领域。杨海彧等人[17]通过微弧氧化技术实现了金属钽在铝酸盐和磷酸盐混合电解液中制备陶瓷膜层,发现该涂层可显著提升金属钽的高温抗氧化能力。李振宁等人[18]在硅酸盐体系、磷酸盐体系中通过微弧氧化和碱处理对多孔钽片进行表面改性,发现处理后的试样具有良好的生物相容性和骨愈合能力。石慧君等人[19]研究了钽在硅酸盐、偏铝酸盐和磷酸盐单一电解液体系中的微弧氧化行为。然而,关于金属钽在磷酸盐中制备的微弧氧化膜层的耐腐蚀行为及机理的报道较少。

鉴于此,为了提高金属钽的耐腐蚀性能,以便其能较好地应用于生物医疗等领域,本工作提出采用等离子体电解氧化技术在金属钽表面制备Ta2O5陶瓷涂层,并通过电化学测试、浸泡腐蚀实验等研究金属钽及其膜层的耐腐蚀性能,探明其腐蚀过程。

1 实验

1.1 涂层制备

采用尺寸为10 mm×10 mm×0.5 mm 的纯钽为基体材料,其纯度为99.90%。所有样品依次用600#、1000#、2000#的SiC 砂纸打磨,然后用无水乙醇、蒸馏水洗净,干燥备用。采用5 kW 的微弧氧化电源(成都普斯特电器有限公司,MAO-5D)在金属钽表面制备陶瓷涂层,电解液成分为10 g/L Na3PO4·12H2O+2 g/L KOH。实验过程中,钽片为阳极,2 块不锈钢片阴极位于电解液中的钽片两侧,设置正电流为0.6 A,负电流为0.5 A,占空比为20%,频率为1000 Hz。

采用数码相机(尼康株式会社,NIKON D7100)记录PEO 过程中样品表面的火花形貌, 随火花亮度的改变,数码相机的曝光率为0.001 和0.0001 两种。不同PEO 处理时刻的电压波形图由示波器(TDS-1002C-SC,泰克科技(中国)有限公司)获得。通过记录不同时间下的电压值,分析PEO 处理不同时刻的成膜过程。

1.2 性能测试

利用场发射扫描电子显微镜(QUANTA FEG 250)观察涂层的微观形貌,用EDS 能谱仪分析涂层的元素组成。采用X 射线衍射仪(XRD,Rigaku D/max 2500)对微弧氧化涂层进行物相分析,采用Cu 靶Kα射线(管电压为40 kV,管电流为250 mA)对样品表面进行检测,2θ衍射角为10°~80°,扫描速度为8 (°)/min。

等离子体电解氧化涂层的耐腐蚀性能由电化学工作站(CHI660C,上海辰华仪器公司)中的极化曲线和交流阻抗测试分析得到。极化曲线测试在3.5%NaCl 溶液中进行,样品(1 cm2)为工作电极,铂电极为对电极,饱和甘汞电极(SCE)为参比电极。在极化曲线测试前,样品首先进行3600 s 的开路电位(OCP)测试,极化曲线测试电位扫描的起始值比开路电位低0.5 V,扫描方向为阳极方向,终止于3.0 V(vs. SCE),扫描速度为1 mV/s。为了进一步分析涂层和基体样品的腐蚀过程,测试浸泡在3.5%NaCl 溶液中不同时间的交流阻抗,浸泡时间为160 d。前30 d,每天测试一次;30 d 之后,每5 d 测试一次。测试体系也为三电极体系。交流阻抗测试前,进行600 s 开路电位测试。扫描频率为105~5×10–3Hz,振幅为0.01 V,通过ZView2 软件拟合阻抗谱图。

2 结果与分析

2.1 时间-电压曲线和火花形貌

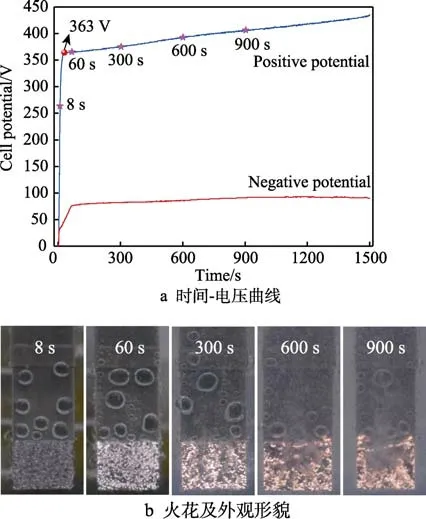

钽在PEO 处理过程中的时间-电压曲线如图1a所示,对应时刻的火花表观形貌如图1b 所示。从图1a 可以看出,在磷酸盐电解液中,PEO 处理的时间-电压曲线可分为快速上升阶段和缓慢增加阶段。阴极电位变化趋势和阳极电位类似。从时间-电压曲线上可得,钽在磷酸盐电解液中氧化膜的击穿电压为363 V,相比于钽在硅酸盐中氧化膜的击穿电压(439 V)[20],在磷酸盐中较低的击穿电压能够有效减少能耗。从钽在磷酸盐电解液PEO 过程的火花照片可以发现,在达到击穿电压前(8 s),金属钽表面存在尺寸较小的亮白色细小火花,同时电极表面产生大量气泡。达到击穿电压的短时间内(60 s),火花放电强度有所增加。随着PEO 处理时间的增加(300 s),火花颜色逐渐转变为橘黄色。在PEO 处理的后期(900 s 之后),涂层表面的火花颜色一直为橘黄色。

图1 钽在PEO 处理过程中的时间-电压曲线及对应时刻的火花形貌Fig.1 (a) Time-cell potential curve of PEO treatment of tantalum and (b) the spark morphology at the corresponding times in (a)

2.2 涂层微观形貌及物相

图2 金属钽PEO 处理不同时间的涂层微观形貌Fig.2 Micro-morphologies of PEO coatings under different PEO treating time on tantalum metal

钽在不同PEO 处理时间的涂层微观形貌如图2所示。PEO 处理60 s,涂层的表面形貌为“瘤子状”结构(见图2a),金属钽在硅酸盐电解液中获得的PEO涂层也观察到了相似的“瘤子状”结构[20]。60 s 涂层的“瘤子”尺寸直径约为2 μm。随着PEO 过程的进行,涂层表面“瘤子状”结构逐渐消失。在300 s 时,涂层表面出现许多尺寸不一的孔洞(见图2b),其直径约为1.7 μm。随着PEO 处理时间的增加(图2c、d),表面逐渐演化成“沟回状”形貌。如图2e 所示,PEO处理1200 s 的表面形貌与600、900 s 涂层没有较大区别,仅在小区域出现大孔的火花形貌(右上插图)。

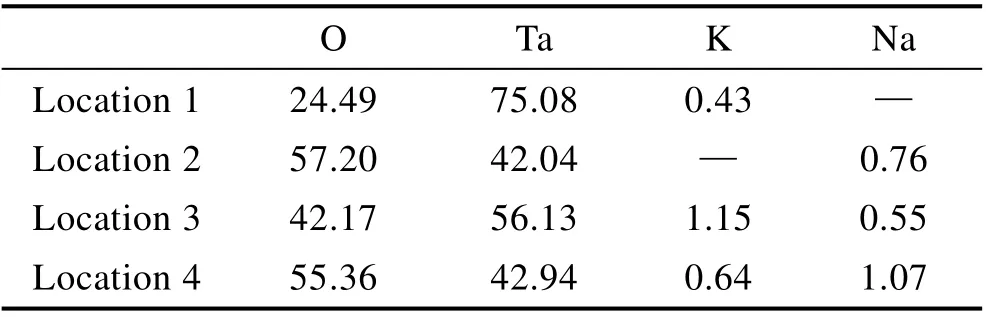

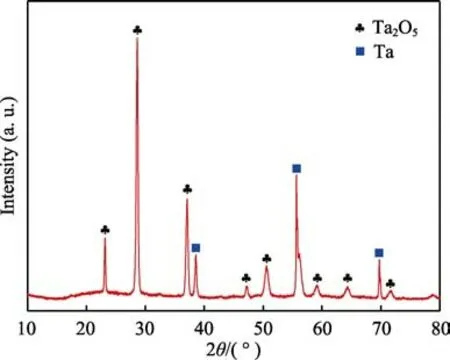

图2 中60、300、900 s 氧化膜表面不同部位的EDS 分析结果见表1。结果表明,涂层的主要元素组成为Ta 和O,涂层中有少量来自电解液的阳离子K 和Na,而没有检测到磷元素,说明溶液中PO43-较少参与成膜,这可能与磷酸盐电解液的电导率较弱有关[21]。PEO 处理300 s 涂层的XRD 分析如图3 所示。由图3可以发现,在磷酸盐电解液中,钽形成的PEO 涂层为晶体结构。在XRD 图谱中仅检测到Ta2O5和Ta 的衍射峰,其中Ta 的峰来源于基体,说明膜层的主要物相组成为晶态Ta2O5。XRD 检测结果与EDS 分析基本一致。

表1 60、300、900 s 氧化膜表面的EDS 分析Tab.1 EDS analysis of the surface of oxide coatings at 60,300 and 900 s at.%

图3 PEO 处理300 s 涂层的XRD 分析Fig.3 XRD analysis of the coating treated with PEO for 300s

2.3 耐腐蚀性能

2.3.1 极化曲线

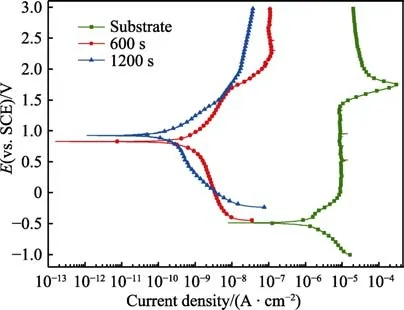

基体和PEO 处理600、1200 s 的涂层的动电位极化测试结果如图4 所示。与基体相比,经PEO 处理的涂层,腐蚀电流密度明显减小,说明涂层的腐蚀保护效果明显。未经处理的Ta 基体材料,腐蚀电流密度较大,腐蚀电位更负,且在电位为1.5 V 时,极化电流密度迅速增大,这种现象可能是因为金属表面出现了明显的点蚀[22]。然而,阳极电流随后重新减小,并再次保持稳定,说明基体出现了二次钝化现象[23],这也间接说明了Ta 的自修复能力。PEO 处理600 s和1200 s 涂层的腐蚀电流密度及电位差别不大,其中PEO 处理1200 s 的涂层的耐腐蚀性能更好一些。

图4 基体和PEO 处理600 s 和1200 s 涂层在3.5% NaCl溶液中的动电位极化曲线Fig.4 Potentiodynamic polarization curves of tantalum and PEO coatings obtained in the phosphate electrolyte for different time in a 3.5% NaCl aqueous solution

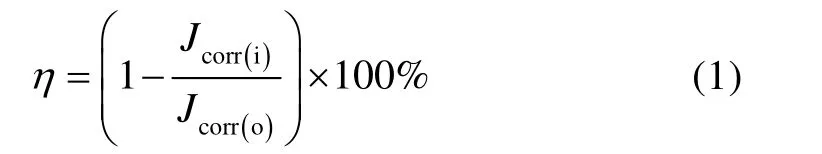

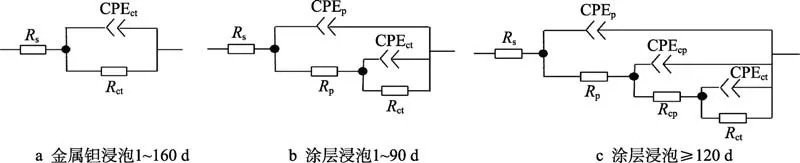

从图4 中样品动电位极化曲线获得的电化学参数见表2,其中,腐蚀电流是塔菲尔外推法[24]得到的数据,IE 为氧化膜保护基体耐腐蚀的效率,由式(1)计算获得[25]:

式中:Jcorr(o)、Jcorr(i)分别为钽基体、氧化膜样品的腐蚀电流密度,A/cm2。

由式(2)可计算获得腐蚀速率[26]:

式中:vcorr为试样的腐蚀速率,g/(m2·h);Jcorr为试样的腐蚀电流密度,A/cm2;A为1 mol 金属的相对原子质量,g/mol;n为金属阳离子的价数。

表2 基体和涂层样品动电位极化曲线耐腐蚀性能数据对比Tab.2 Comparison of corrosion resistance data of potentiodynamic polarization curves of substrate and coatings (PEO 600s and 1200s)

较基体而言,PEO 涂层的腐蚀电流密度和腐蚀速率降低了约4 个数量级,表现出极强的耐腐蚀性能,说明基体表面形成的Ta2O5极大地提高了基体的耐腐蚀性能。由此可见,PEO 形成的氧化膜比基体表面自发形成的氧化膜改善效果更明显。相较于PEO 处理600 s 的样品,1200 s 样品的腐蚀电流降低不明显。通常,涂层耐腐蚀性能的改善与PEO 处理时间和涂层厚度并没有绝对的关系,只有PEO 处理合适的时间,使涂层厚度较厚,且致密性良好的情况下,氧化膜的耐腐蚀性能才可得到很好的改善。而长时间的PEO 处理,由于产生的高电压和强火花的影响,会在涂层表面产生大的放电孔洞和微裂纹,不利于涂层腐蚀保护性能的改善[27]。

2.3.2 交流阻抗谱

由表2 可得,PEO 处理1200 s 的涂层对基体的腐蚀保护效率相比600 s 的涂层提高了0.02%,这两种涂层几乎可以看作是具有相同的保护效率。然而,PEO 处理1200 s 的涂层,消耗的电能是600 s 涂层的2 倍。综合考虑涂层制备的能耗和耐腐蚀性能,在交流阻抗谱的测试中,选择PEO 处理600 s 的涂层,进一步研究涂层的长效耐腐蚀性能。将PEO 处理600 s涂层和钽基体样品浸泡在3.5% NaCl 溶液中160 d,分析涂层在腐蚀液中的腐蚀过程。

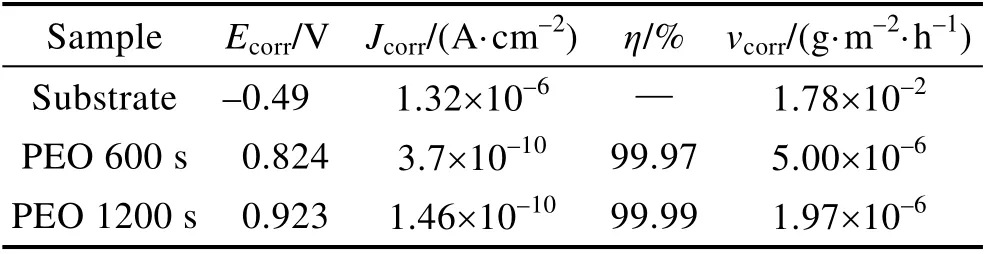

金属钽和PEO 处理600 s 所得涂层的Nyquist 图、频率-阻抗图和频率-相位角图见图5。钽基体材料的Nyquist 图为一个大的容抗弧,且随着浸泡时间的增加,容抗弧的直径尺寸逐渐变大(见图5a)。有报道称,容抗弧的尺寸越大,腐蚀保护性能越好[28]。钽基体在浸泡30 d 时,容抗弧尺寸增加得最快,随后增加速度变慢。这可能是由于在浸泡过程中,金属钽表面的钝化膜或腐蚀产物逐渐加厚的原因,厚的膜层对基体形成了有效的保护。从图5b、c 可以发现,曲线在低频区域发生较明显的变化,且随着浸泡时间的增加,阻抗和相位角都有所增大。频率与阻抗曲线中,低频时的阻抗值可直接表征涂层的耐腐蚀性[29]。由此说明,在浸泡实验的后期,金属钽表面生成的氧化膜对基体有一定的保护作用。

虽然PEO 处理600 s 的涂层在极化曲线中表现出优异的耐腐蚀性能,然而在浸泡3 d 后的阻抗测试中(图5d、e),容抗弧尺寸和低频区阻抗相比浸泡初期的阻抗值有较大幅度的降低,且出现了2 个容抗弧。这可能是由于浸泡3 d 后,腐蚀介质进入了涂层。当浸泡至15 d 时,低频区阻抗模值相比于浸泡3 d 的样品有所增大(图5e),可能是由于腐蚀产物起了一定的阻挡作用[30]。随着浸泡时间的进一步延长,可能由于腐蚀产物疏松多孔,不能长时间保护涂层,因此浸泡15 d 后,阻抗值逐渐下降。浸泡120 d 前的样品,其频率-相位角图(图5f)只在高频和低频区分别出现1 个时间常数。然而浸泡120 d 后,在中频区新出现一个时间常数。高、中、低频处的相角分别表征了膜层上的表面缺陷、膜层中的腐蚀产物以及基底/膜层界面处的电荷转移[31]。说明涂层在浸泡120 d 后,腐蚀介质进一步侵入到基体界面,涂层保护性能下降。即使氧化膜的保护性能下降,PEO 处理的氧化膜的低频区阻抗仍然远远高于钽基体的阻抗,说明PEO处理的膜层仍然具有长效的保护性能。

图5 金属钽和PEO 处理600 s 涂层的电化学阻抗谱Fig.5 Elctrochmical impedance spectrum (EIS) of tantalum and PEO coating for 600s: a) Nyquist diagram of tantalum matrix; b)frequency impedance of tantalum substrate; c) frequency phase angle of tantalum substrate; d) Nyquist diagram of coatings; e)frequency impedance of coatings; f) frequency phase angle of coatings

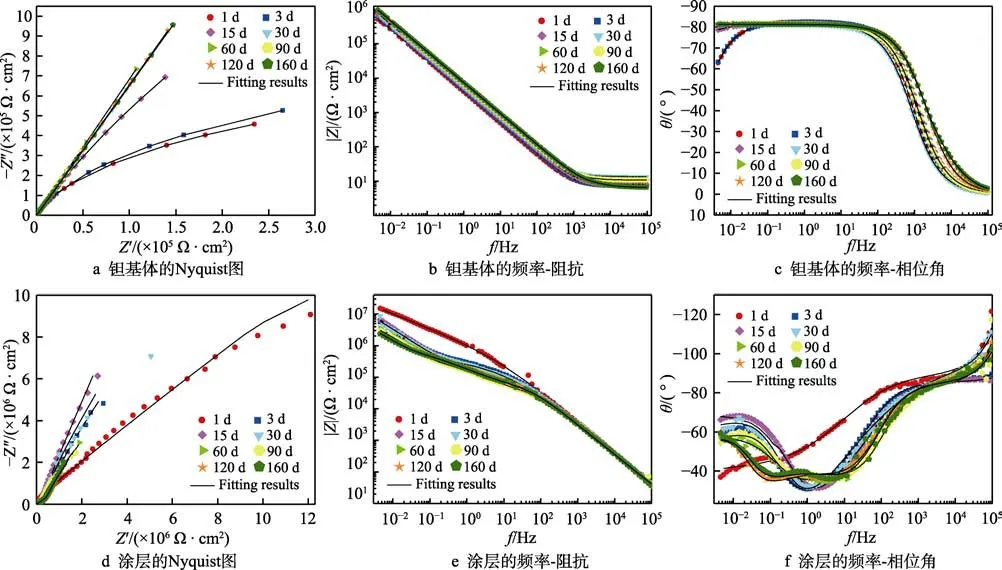

在不同的浸泡时间下,浸入3.5% NaCl 溶液中的金属钽和涂层的阻抗拟合等效电路如图 6 所示。为了明确涂层和基体的腐蚀机理,需详细探明样品的各个腐蚀过程。由于金属钽的频率-相位角曲线在整个腐蚀期间都表现为1 个时间常数,故金属钽的EIS等效电路如图6a 所示。浸泡过程中,由于钽表面逐渐形成氧化膜,故Rs、CPEct、Rct分别对应了溶液电阻、氧化膜层的常相位元件和氧化膜/基体界面的电荷转移电阻。在磷酸盐电解液中PEO 处理600 s 的涂层,在浸泡1~90 d 期间,频率-相位角曲线(图5f)上出现2 个时间常数,等效电路如图6b 所示。其中Rs、Rp、Rct分别代表溶液电阻、涂层表面孔洞缺陷区域的电阻和涂层/基体界面电荷转移的电阻,CPEp和CPEct分别对应了包括孔洞的氧化膜和涂层/基体界面的恒相位角元件。涂层浸泡≥120 d 后,由于腐蚀介质渗透到膜中,频率-相位角图上出现3 个时间常数,因此等效电路如图6c 所示,Rcp和CPEcp对应了腐蚀产物电阻和包含缺陷的多层膜恒相位角元件,其他元件含义同上。在以往的研究中,学者们也使用了类似的等效电路[32-34]。

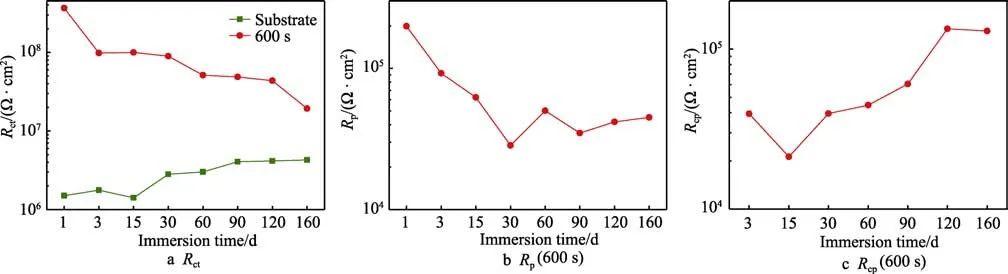

金属钽和PEO 涂层等效电路拟合的EIS 参数中,涂层与基体界面处的电荷转移电阻(Rct)是表征涂层耐蚀性的重要参数[35],所以Rct的变化尤为重要。钽基体和PEO 膜层随浸泡时间的电化学阻抗谱拟合结果如图7 所示。由于基体在浸泡过程中自发形成了一层氧化膜,因此Rct值随着浸泡时间的增加而缓慢升高,浸泡30 d 的Rct值为2.8×106Ω·cm2。此后,Rct值继续缓慢增长,160 d 的Rct值为4.3×106Ω·cm2。该结果表明,即使是钽基体,其原始形成的氧化膜或腐蚀产物膜长时间浸泡后,仍然具有较强的耐蚀能力。PEO 处理600 s 涂层在浸泡前3 d,Rct值从3.7×108Ω·cm2迅速降到9.8×107Ω·cm2,这表明腐蚀介质开始进入涂层内部。此后,Rct值持续下降,在160 d 时,Rct值为1.9×107Ω·cm2。该值虽然相比初期的阻值降幅较大,但仍然比未经PEO 处理的钽金属高1 个数量级,表明PEO 处理有效提高了钽的耐腐蚀能力。

图6 金属钽和PEO 处理600 s 涂层的EIS 等效电路模型Fig.6 Equivalent circuits used to model the EIS data of tantalum and PEO coating for 600 s: a) tantalum immersion 1~160 d; b)coatings immersion 1~90 d; c) coatings immersion≥120 d

图7 金属钽和PEO 处理600 s 涂层的阻抗等效电路拟合结果Rct、Rp、Rcp 随时间的变化Fig.7 Impedance equivalent circuit fitting results (Rct, Rp, Rcp) of tantalum metal and PEO coating for 600 s

如图7b 所示,氧化膜浸泡前期(1~90 d),涂层表面的孔洞电阻Rp值下降明显,说明腐蚀介质从氧化膜表面开始进入涂层内部,Rct值大幅下降也可说明氧化膜表面已被破坏。后期Rp值保持稳定,是由于在氧化膜表面形成的腐蚀产物,对涂层表面起到了一定的保护效果。Rcp为涂层在腐蚀过程中产生的腐蚀产物电阻,涂层被腐蚀得越严重,产生的腐蚀产物越多[36]。随着浸泡时间的增加,Rcp值越来越大(图7c),120 d 后,腐蚀产物量最多。由于腐蚀产物较疏松,并不能很好地保护涂层,因此Rct的值逐渐减小。

2.3.3 腐蚀后涂层形貌分析

金属钽和PEO 处理600 s 涂层试样在3.5% NaCl溶液中浸泡160 d 后的微观形貌如图8 所示。金属钽浸泡160 d 后,表面形貌(图8a)和砂纸打磨后的原始形貌没有很大的区别。通过局部区域EDS(图8b)分析发现,在金属钽的表面检测到了少量的氧,其质量分数为1.53%,原子数分数为14.96%。说明钽基体在长期的浸泡过程中发生氧化,在表面形成了一层极薄的氧化膜,证实了阻抗部分的分析。即氧化膜的形成有效地保护了钽基体,所以钽基体的Rct值缓慢增大。图8c、d 为PEO 处理600 s 涂层浸泡160 d 后的表面形貌,可见涂层表面出现深色条带状腐蚀产物。除了这些不明显的条带状腐蚀产物外,涂层的表面形貌和未经历腐蚀的原始涂层没有明显的区别,表明了涂层优异的保护性能。

图8 金属钽和PEO 处理600 s 涂层在3.5% NaCl 水溶液中浸泡160 d 后的表面形貌Fig.8 Surface morphology of tantalum and PEO coatings (600 s) after immersion in 3.5% NaCl aqueous solution for 160 days: a)tantalum metal; b) EDS analysis of box in fig. a; c) 600 s coating; d) box enlarged in fig. c

3 结论

1)在磷酸盐电解液中,金属钽通过PEO 处理形成了晶态的Ta2O5陶瓷膜。氧化膜初期为“瘤子状”结构,后期为多孔的“沟回状”形貌。

2)在3.5% NaCl 溶液中进行的动电位极化曲线测试结果表明,相比于基体,涂层的腐蚀电流密度和腐蚀速率都降低了约4 个数量级。PEO 处理600 s 的涂层,自腐蚀电位提高了约1.3 V,腐蚀电流密度为3.7×10–10A/cm2,保护效率为99.97%;PEO 处理1200 s的涂层,自腐蚀电位提高了约1.4 V,腐蚀电流密度为1.46×10–10A/cm2,保护效率为99.99%。

3)由钽基体和PEO 处理600 s 涂层在3.5% NaCl溶液中浸泡160 d 的交流阻抗和SEM 形貌分析表明:钽基体表面在浸泡过程中会形成一层极薄的氧化膜,使阻抗值持续升高,对基体有一定的保护作用。PEO处理的涂层在浸泡3 d 后,低频区域阻抗值大幅下降,但在160 d 腐蚀后,电荷转移电阻仍然比未经过处理的金属钽高1 个数量级,表明PEO 处理大幅度提高了钽的耐腐蚀能力。