基于TL494的推挽升压型直流转换装置

龚红超,梅建伟,张元松

(湖北汽车工业学院 电气与信息工程学院,湖北 十堰442002)

DC-DC 变换电路的拓扑结构,按开关管的连接方式区分,有单端式、半桥式、全桥式和推挽式[1],其中推挽拓扑具有电气隔离、结构简单、自升压能力等优点,因而被广泛应用在各种低电压输入的直流变换电路中[2],但是采用传统推挽拓扑结构的开关电源,随着输出功率的提升,变压器体积越来越大,控制电路实现复杂,散热情况不理想,在一些低压大电流等特殊供电场合下,恶劣的工作环境对开关电源的电气性能、能量转换效率、抗干扰性提出了更高的要求。文献[3]通过改进推挽拓扑结构,在变压器中心抽头处,增加1个开关管,通过调节中心抽头处开关管的占空比来调节输入电压,此结构可等效为BOOST 电路和推挽电路两级升压,这种拓扑具有结构紧凑、升压效果明显等优点,但是主电路使用硬开关电路,造成的损耗也比较大。文献[4]通过增加辅助开关和谐振电容实现主开关和辅助开关的零电压导通和关断,降低开关管的损耗和EMI 噪音,并通过MATLAB 仿真工具对其建立的小信号模型进行了验证,但是对于改进拓扑降低损耗方面没有给出具体分析。鉴于此,文中提出采用2组高频变压器并联的推挽升压拓扑,并联结构可以减小单组变压器功率应力,在同等功率等级下,MOS 管所承受的电流应力只有单变压器结构开关电源的一半,因此可采用对参数要求更低的磁性元件和滤波元件来降低开发成本和减小变换器体积。此种结构的开关电源还可以达到降低开关电源变压器热应力、提升变换器功率密度的目的,可应用在使用电池供电的各种功率变换场合。

1 系统总体结构设计

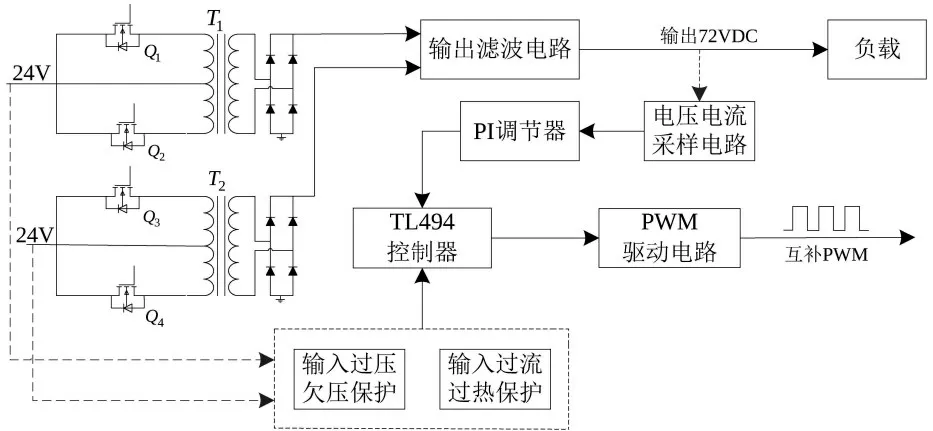

推挽式开关电源总体结构如图1 所示。系统的主要组成部分为输入输出滤波电路、两路推挽升压电路、电流电压检测电路、TL494控制电路,过压欠压保护、过流过热保护电路[5]。24 VDC 输入电压经滤波电路滤除杂波,在两路变压器和整流滤波电路作用下变为直流高压。为保证稳定的电压输出和较低的纹波,采用电压外环、电流内环的控制电路,在主电路输出端通过电压、电流检测电路实时检测输出电压电流信号,取样信号与TL494控制器内部误差比较器比较,调节PWM 占空比,四路PWM 信号驱动主电路上的开关管,形成闭环控制维持系统稳定,同时系统还具备输入过压、过流保护以及软起动等功能。

图1 系统总体结构图

2 原理分析

2.1 主电路原理分析

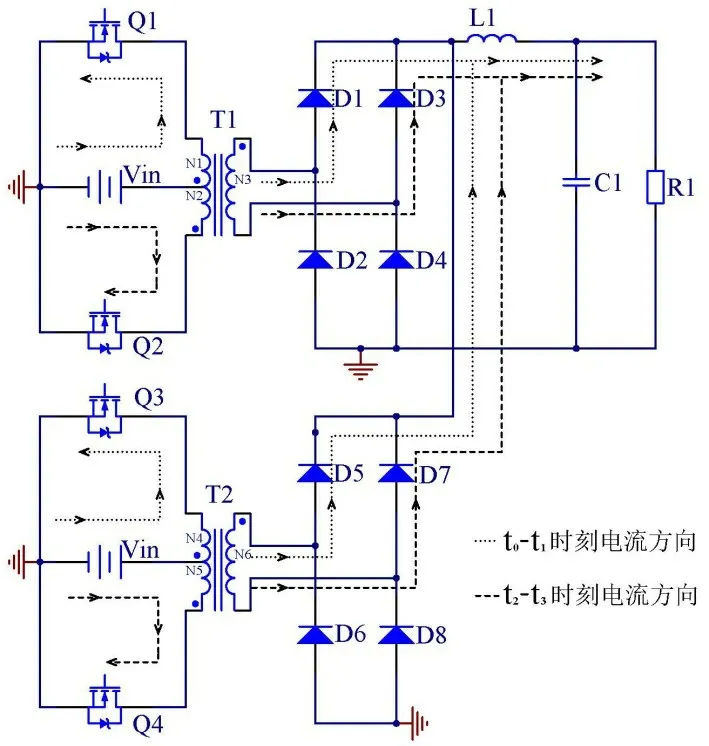

改进推挽电路主拓扑如图2所示,变压器次级由全桥整流电路和LC 滤波电路构成,采用并联的方式连接,变压器T1-T2 各承受一半的输出功率。开关管Q1~Q4 各有1 个独立的激励源,drive1~drive4 为控制MOSFET 导通关断的驱动信号,其中Q1、Q3驱动波形完全相同,Q2、Q4驱动波形完全相同,在4 路驱动PWM 信号下Q1、Q3 和Q2、Q4 交替导通关断。L1 为滤波电感,C1 为滤波电容,为了直观地分析主电路的原理,假设电阻R1为纯电阻负载,二极管D1~D8 正向压降为零,4 个MOS管瞬时导通关断,导通压降为零。

图2 主电路拓扑结构及电流流向图

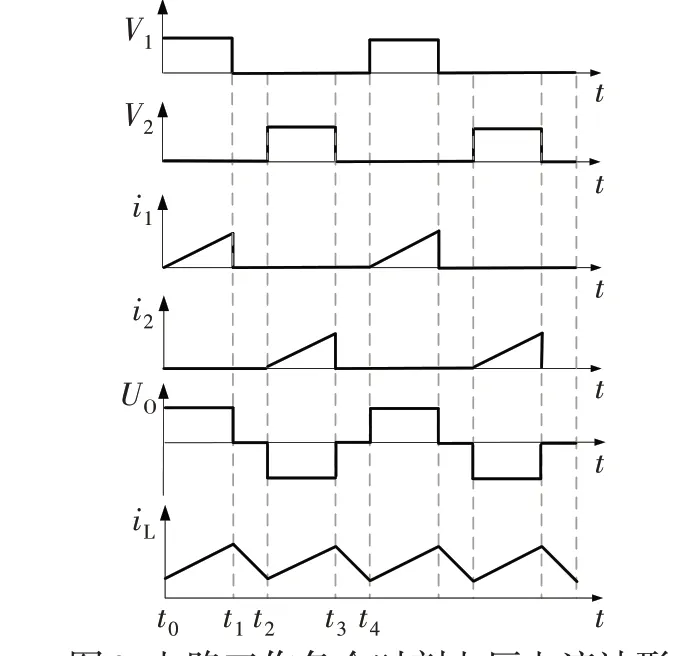

图3 是电路工作时各个时刻电压电流参考波形,V1为drive1 和drive3 的电压波形,V2为drive2 和drive4 的电压波形,UO为变压器副边绕组输出电压,i1为不同时刻T1 副边绕组的电流,i2不同时刻T2副边绕组的电流,iL为电感电流。

图3 电路工作各个时刻电压电流波形

推挽升压主电路单个周期内的工作过程如下:

1)t0~t1时刻 在PWM 驱动信号作用下,Q1 导通、Q2截止;Q3导通、Q4截止。输入电压分别通过Q1、Q3施加到T1、T2的原边绕组N1、N4,初级线圈内的电流开始慢慢增加,在Q1、Q3 导通时,Q2、Q4内承受的电压为2倍电源电压,电感电流在电压作用下慢慢增大,在t0~t1时刻电流流向如图2 所示,电流分别经过D1、D5和C1流向R1正极。

2)t1~t2时刻 无外部PWM驱动信号输入,4个开关管均截止,Q1~Q4 两端的电压均为电源电压Vin,由于MOS 管均处于截止状态,因此2 个变压器的4 个原边绕组中均无电流,储存在L1 中能量开始释放,电感电流下降。

3)t2~t3时刻 Q1截止,Q2导通,Q3截止,Q4导通,此时输入电压分别被施加在T1、T2的原边绕组两端,D2、D3、D6、D7 导通,电感电流iL1逐渐增加,变压器副边绕组电流经过D3、D7以及滤波电路流向R1正极。t2~t3时刻电流流向如图2所示。

4)t3~t4时刻 4 个开关管均截止,L1 中电流通过二极管续流,电感电流下降。电路工作状态同t1~t2时刻。

2.2 电压电流控制方案

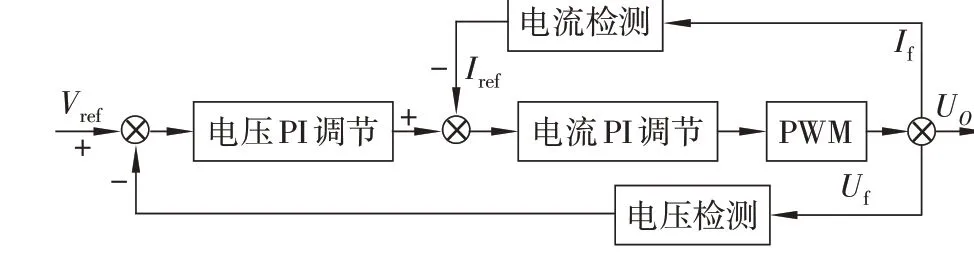

为了保持系统工作时电压和电流的稳定,采用电压外环、电流内环的控制方案。电压环的基准值与电压环反馈的误差值作为电流环的给定,在电路工作初期,因为输出电压没有达到电压基准值,只有1 个电流环在发挥作用,输出电流被限幅,保持恒定电流输出,随着输出电压的增大,当电路输出电压达到了电压基准值后,电压环开始作用,输出电压被限幅,电路为恒定电压输出[6]。图4为双闭环控制框图,Vref为电压基准值,If为电流环工作时的电流反馈值,Uf为电压环工作时电压反馈值。

图4 双闭环控制框图

3 硬件电路设计

3.1 技术参数

开关管的选取与电路整体稳定性以及系统转换效率有着密切的关系,决定开关管性能的参数较多,需要根据实际电路情况选取合适的MOS管,输入电压Vin为24 V,输出电压为72 V,系统工作频率为67 kHz,最大功率为600 W。

电路正常工作条件下,MOS 管可以承受的最大正向电压至少为输入电压的2.6倍,即漏源极耐压值Uds为62.4 V。由于双变压器结构可以有效减少功率MOS 管的电流应力,单个变压器的功率为300 W,MOS管最大漏极电流为

式中:η为电源效率,取值0.90。计算得Id为13.9 A,可以看出同等功率等级条件下,双变压器结构的开关电源与传统隔离变压器的开关电源相比,MOS管所承受的电流应力减半。

3.2 控制电路

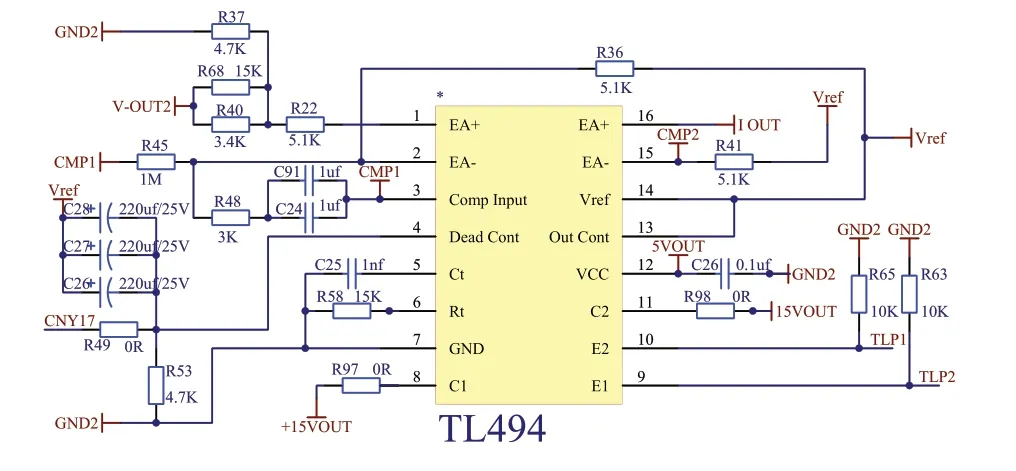

TL494是PWM控制芯片,TL494内部有锯齿波振荡器、死区时间比较器及2 个误差比较器,芯片工作频率可达300 kHz。TL494控制电路见图5。

图5 控制回路

系统的工作频率由TL494 芯片内置的振荡器决定,脚5 和脚6 与内部振荡器相连接,外部接RC电路的电阻RT和电容CT,电容充电至3 V时开始放电,振荡器频率fs计算公式为

式中:RT取15 kΩ;CT取1 nF。通过计算得到fs约为

67 kHz。

芯片脚4为死区时间控制端,为了防止因高频变压器漏感导致的电压尖峰,电源在设计时采用了软起动保护,在参考电压Vref与脚4之间接入3个缓冲电容,当电源接通瞬间,死区时间控制端电压为Vref,MOS管截止;当3个缓冲电容开始慢慢充电,芯片死区控制端电位慢慢下降,开关管导通时间缓慢增加,当达到开关管的导通压降时,输出电压开始上升,完成软起动。

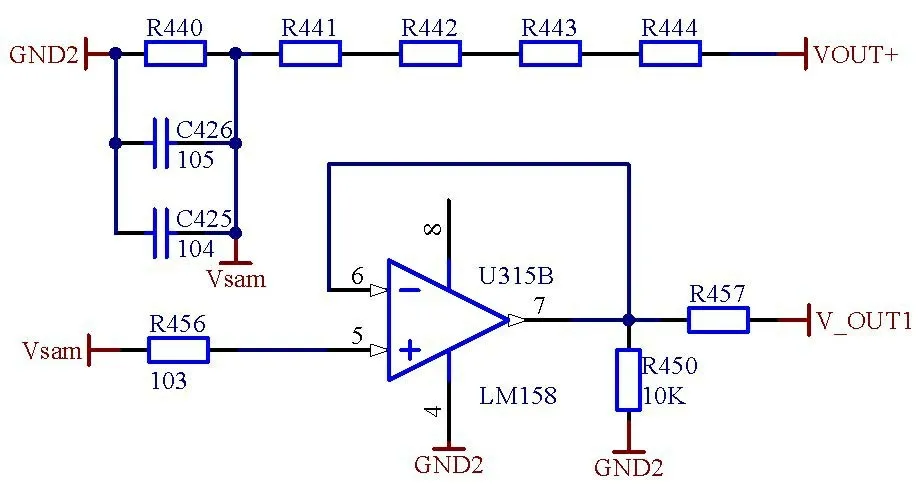

3.3 电压电流检测电路设计

为了实现闭环控制和反馈调节,在主电路输出端增加了电压采样电路和电流采样电路,通过取样电阻采集的电流信号先通过一阶低通滤波器滤除高频杂波信号,再通过两级运放电路将放大的电流信号传输到TL494 误差比较器。电流采样电路原理图如图6所示。

图6 电流检测电路

LM158运算放大器价格便宜,放大和抗干扰特性较好,电压检测电路通过LM158 构成的电压跟随器实现,输出高压信号经过电阻分压,取样电压信号先经过电容滤波,再将电压信号传输到运算放大器LM158 同相输入端,输入电阻R456 阻抗近似无穷大,输入输出电压相等,实现对输出电压实时跟随,电压检测电路如图7所示。

图7 电压检测电路

4 高频变压器设计

高频变压器是推挽升压电源中非常重要的部分,变压器的性能往往决定着电源的质量,结合实际应用,对变压器的具体参数进行设计。采用AP法来选择磁芯,AP法即根据变压器传输功率求出磁芯窗口面积和磁芯有效面积的乘积[7],查表找出磁芯编号和计算设计变压器原副边绕组匝数以及绕组铜线线径。

4.1 磁芯选型

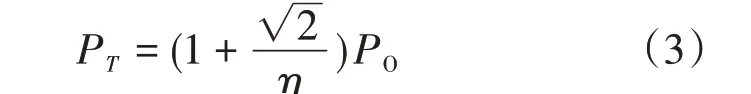

变压器视在功率计算如下:

式中:PT为中心抽头变压器的视在功率;PO为单个高频变压器的输出功率,取300 W。计算得PT约为771 W。利用AP法计算公式[8]计算:

式中:Bw为磁芯的磁通密度,取0.16 T;Kc为绕组窗口使用系数(Kc<1),取值为0.4;Ks为波形系数,取值为4;fs为开关的工作频率,取67 kHz;J为导线电流密度,取4 A·mm2。计算得到Ap为11 243 mm4。考虑20%的安全裕量,则Ap为13 492 mm4,ETD34型铁芯铁氧体材料磁芯的磁芯有效截面积AE为97.4 mm2,磁芯窗口面积AW为171.1 mm2,通过计算得到AP为16 665 mm4,有足够的安全裕量,故选择ETD34为所需磁芯型号。

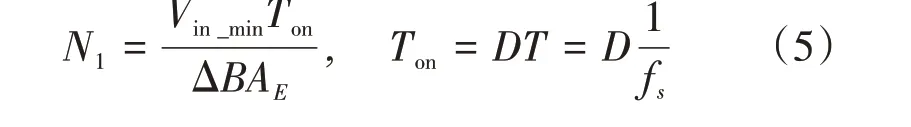

4.2 原副边绕组匝数计算

由电磁感应定律,计算变压器原边绕组匝数为

式中:Vin_min为电源输入电压最小值;D为占空比,取0.4;Ton为开关管导通时间;ΔB为Ton内的磁通变化量,取0.32 T;AE为97.4mm2。通过式(5)计算得出N1为4 匝,N1、N2匝数相同。变压器副边绕组输出电压为72 V。

根据原副边绕组电压比和匝数比相等的规律计算副边绕组匝数:

式中:u1、u3分别为原边和副边绕组电压,u3取72 V,u1取24 V。计算得副边绕组匝数为12匝。

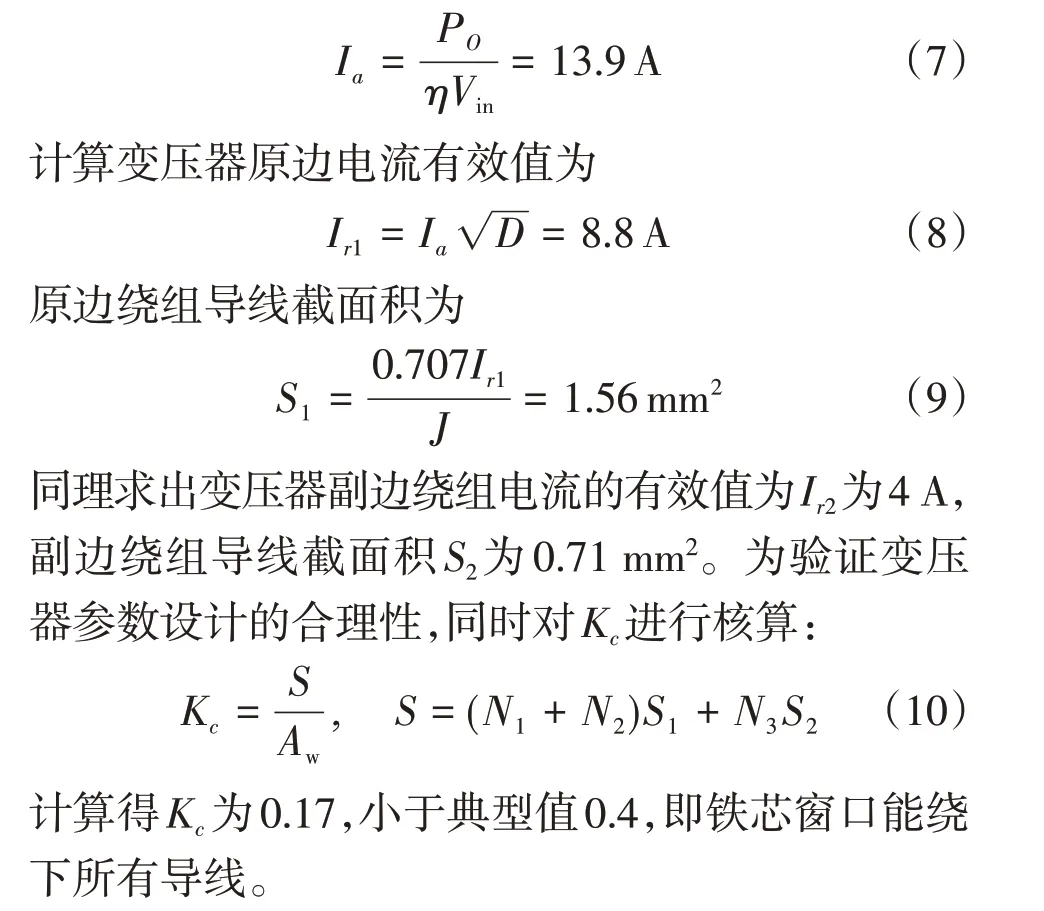

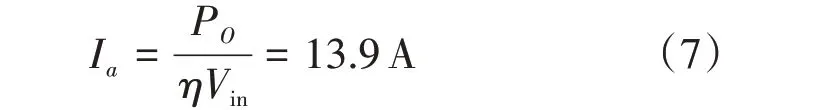

4.3 绕组导线线径的计算

根据输入功率计算原边绕组输入电流平均值,计算得每个原边绕组平均电流为

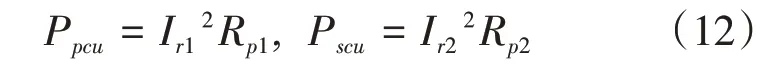

4.4 变压器损耗计算

变压器的损耗分为导线铜损耗以及磁芯损耗,磁芯铁损耗为固定损耗,由磁芯材料决定的,减小变压器的损耗主要要减小铜损耗。根据斯蒂芬-玻尔兹曼定律,当某个物体温度升到比周围物体温度高时,会向周围环境热传递。假定热能全部均匀消耗在绕组铜线和铁芯上的,原副边绕组电阻为

Rp1=M(N1+N2)ρ1, Rp2=M(N3)ρ2(11)

式中:Rp1、Rp2分别为原边绕组和副边绕组的电阻;M为平均每匝导线长度,取7.1 cm;ρ1和ρ2为电阻率,ρ1取82.8 μΩ·cm-1,ρ2取165.8 μΩ·cm-1。求得Rp1为4.8×10-3Ω,Rp2为1.5×10-2Ω。导线铜耗分别为

式中:Ppcu为原边绕组的铜耗;Pscu为副边绕组的铜耗。计算得Ppcu为0.37 W,Pscu为0.24 W。总铜耗为

计算频率为67 kHz时磁芯铁损耗为

式中:Wp为变压器单位质量磁芯铁损耗;Wtfe为铁芯重量,取0.04 kg。总损耗为

此损耗功率对应变压器温升在25℃以内,损耗功率占总功率约在0.36%左右,传统单变压器推挽电路有载损耗在1%左右,甚至到3%,由此可以看出,双变压器技术有助于降低变压器损耗,提升开关电源转换效率。

5 仿真实验结果

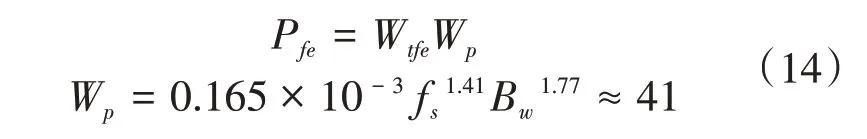

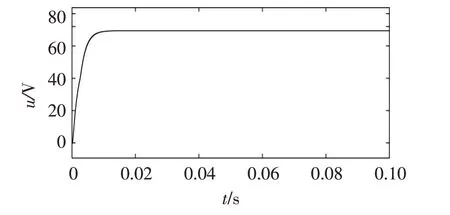

结合上述分析的系统工作原理,利用MATLAB中的Simulink 工具对变换器主电路电压进行仿真实验,输入电压为24 VDC,输出电压为72 VDC,占空比设置为40%,工作频率为67 kHz,负载为1 Ω纯阻性负载。系统主电路工作时,电路波形如图8~10 所示。从图10 可以看出,输出电压在0.015 s左右达到稳态值。

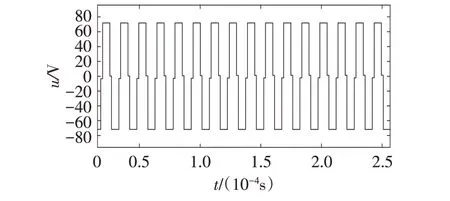

图8 开关管驱动PWM信号

图9 变压器副边绕组电压波形

图10 负载两端电压波形

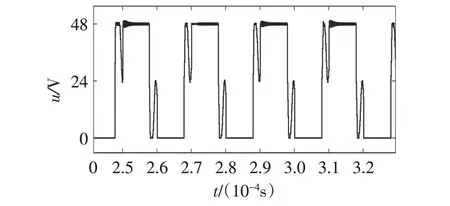

由于开环无法达到稳态期望值72 V,建立闭环仿真进一步分析,设定输出电压基准值为72 V,输出电压采样值与基准值的误差作为电流环给定,通过双闭环的环路网络调节两路开关管PWM驱动信号。图11 为开关管漏源(DS)极两端电压波形,图12为负载发生跳变时输出电压波形。从图11的波形可以观察到,开关管关断后,其漏源极承受的电压为48 V,即2 倍的输入电压,与理论分析结果一致。从图12 可以看出,负载两端电压波形轮廓良好,纹波很小,系统启动后,输出电压快速上升,但是超调量很小,在0.02 s 左右达到稳态期望值72.00 V,在0.1 s 切入重载后,电压跌落了0.04 V,在0.15 s 切入轻载状态后,输出电压陡增,电压上冲值为0.03 V,均通过环路网络调节PWM,输出电压很快恢复稳态。因此可知此PID 参数是可行的选择,环路网络设计合理,对过冲的抑制能力较好,由切换负载前后的变化看出变换器动态性能较好,改善了推挽电路瞬态特性。

图11 开关管DS两端电压波形

图12 输出端负载的电压波形

6 结论

文中设计了双变压器架构的推挽升压直流转换装置,理论计算结合仿真实验对系统的工作特性进行了验证。同等功率等级条件下,开关管承受的电流应力只有单一变压器结构开关电源的一半;变压器损耗功率为总功率的0.36%,减少了变压器损耗,提升了低压大电流场合中开关电源的转换效率和功率密度;建立了双闭环控制器,由切换负载前后的变化看出变换器动态性能较好。后续对于闭环的PID 参数可进一步优化,提升动态响应速度,另外可考虑调整变压器设计,提升输出功率,或在实际应用中采用碳化硅等新型材料的功率开关器件,更大地降低开关损耗,提高变换器转换效率。