电解加工去除焊层多场耦合仿真及试验研究

孙宇博,马锦晖

(中国民航大学 a.天津市民用航空器适航与维修重点实验室b.航空工程学院 c.理学院, 天津 300300)

在民航发动机燃烧室维修过程中,基体的烧蚀、烧穿等现象一般采用非熔化极惰性气体保护电弧焊(TIG 焊)进行修补。TIG 焊修复后,多余的焊层通过人工打磨方式去除,而打磨会在维修表面留下微划痕、微裂纹等潜在缺陷,影响结构件的寿命。本文采用电解加工方法去除多余焊层,其处理后的工件表面光洁度高,表面无划痕,无残余应力,无冷作层[1]。该技术逐渐应用于民航发动机关键零部件堆焊修补后多余堆焊层的去除,代替传统人为手工打磨的方法[2]。本文重点研究了电解加工工艺对镍基合金焊接堆焊层去除的影响,并采用有限元方法研究电解加工过程中电场、流场及温度场耦合作用对成形质量的影响。

V. K. Jain 和P. C. Pandey[3]在1980 年首次将有限元方法用于模拟电解加工过程,用自由三角形网格将加工区域网格化,求解了平行板电容器间的电流密度分布和加工间隙中的温度分布。1985 年,Y. Nishiki[4]等在模型中引入了极化曲线,通过Butler-Volmer 公式模拟了电解加工间隙中的二次电流密度分布。1999年,H. Hardisty 等[5]在假设为理想条件下,预测出工件形貌是以抛物线规律成形变化,同时进行了验证分析。2007 年,N. Smets 等[6]模拟了脉冲电源下加工间隙的平均温度分布。2011 年,D. Deconinck 等[7]通过电解加工过程中温度场的模拟,发现温度场对工件的成形精度有着很重要的影响。2012 年,D. Deconincka等[8]提出了一种随时间变化的多物理场数值模型,该模型结合了电中性条件,表征了电极电解液界面极化条件下电解液传质对电力密度的影响。2018 年,周小超等[9]用COMSOL Multiphysics 软件对比了不同条件下的温度场分布,分析了流速和加工电压对温度场的影响,通过流速和电压控制温度场,为电解加工工艺参数的优化提供了理论依据。刘国强等[10]对小孔内扩孔的电解加工过程进行了多物理场耦合仿真分析,比较了单一物理场仿真与多物理场仿真的差异。上述研究中,对二维模型中单个物理场及2 个物理场耦合作用下电解加工过程的研究已经较为成熟,可以准确地模拟简单工况下电解加工过程中阳极表面形貌的几何变化,但对于三维电解加工模型的仿真计算,以及电场、流场、温度场多场耦合模拟表征复杂阳极形貌变化的研究较少。本文将建立三维电解加工模型,来表征多物理耦合作用对阳极表面成形的影响。

目前,国内外电解加工过程仿真研究大多基于平板模型,但焊层表面的几何特征远比平面模型复杂,这使得电解过程中电解液的流动特性、电场分布特性、材料去除特性更加复杂。目前国内对电解加工工艺去除焊层、修复型面的研究较少。本文基于多物理场耦合,通过COMSOL Multiphysics 分别建立三维和二维焊层去除过程仿真模型,分析电解加工过程中流场、电场和产热功耗分布以及阳极形貌变化特征。同时采用正交试验研究电压、频率、占空比对焊层去除量的影响,揭示电解加工过程中焊层材料的去除行为,对缩短电解加工方法去除焊层的工艺开发周期,积累民航发动机维修经验有重要工程意义。

1 电解加工过程仿真建模

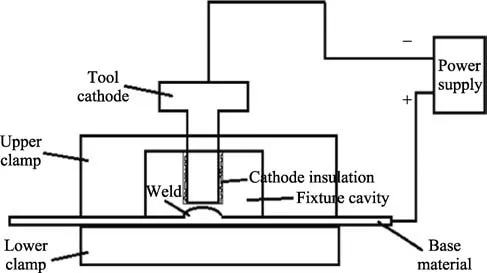

电解加工方法去除焊层的装置结构如图1 所示。经TIG 焊后的哈氏合金X 板材置于上、下夹具之间,将涂有绝缘层的阴极从上夹具的阴极孔中插入夹具型腔,并对准焊缝区域。夹具型腔中充满电解液,电解液通过高速蠕动泵进行循环,带走热量、气泡以及絮状沉淀。

图1 电解加工去除焊层的装置结构Fig.1 Device structure of electrolytic processing to remove the solder layer

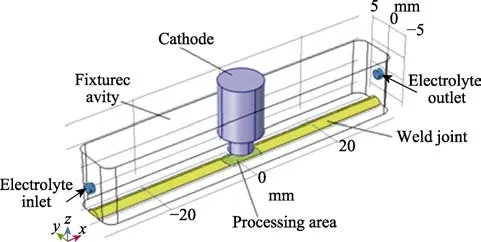

电解液流动形式分为侧向流动和径向流动2 类。侧流式电解加工中,间隙的流道横截面积沿流动方向大致保持一致;而正流式流道横截面积沿流动方向呈扩张状态。由于焊缝与母材有一定的高度差,在电解加工去除焊缝的过程中,无法将电场完全束缚在焊缝区域,母材也会有一定的蚀除。为了提高去除的定域性控制精度,采用侧流式加载电解液,使焊缝逐层去除,提高加工精度。在COMSOL 中建立三维模型,加工间隙设置为0.2 mm,阴极直径为5.0 mm,如图2 所示。

图2 三维流道模型Fig.2 Three-dimensional flow path model

2 多物理场耦合分析

2.1 电场的建模

在电解加工过程中,电场分布状态是核心影响因素之一,电解液的电导率受温度和气泡的影响,其直接决定加工电流的大小及分布。加工区域是多因素耦合的物理场,假设电解液为理想状态的液体,不考虑电化学过程中的浓差极化,仅考虑欧姆极化与电化学极化的影响,故选用COMSOL 软件中“腐蚀-二次电流”模块,基于法拉第(Faraday)定律,建立电场模型。在研究电解加工的成形规律时,一般认为各个时刻都处于平衡状态,电场参数不发生变化,变化的只是位置函数,阳极金属的电位分布可以看作是不同电位的等势面:

式中:φa为阳极表面电位;U为阳极表面电位值;φc为阴极表面电位,值为0。其他边界符合第二类边界条件,即:

由电场理论得,电场分布满足拉普拉斯方程,如式(4)所示。

空间中各点的电场强度等于该点电位梯度的负值:

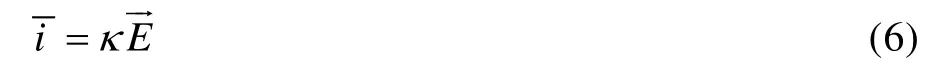

在电解液中,电流密度与电场强度和电导率的关系为:

式中:κ为电解液的电导率,主要受气泡、温度与电解液浓度的影响。根据法拉第第一定律和欧姆定律,可以得到加工表面的法向蚀除速度方程为:

式中:η为电流效率;ω为阳极金属的体积电化学当量,即单位电量蚀除阳极金属的体积,与电解液浓度和材料本身属性有关。基于上述简化电场的假设条件及近似处理,建立加工间隙的基本方程:

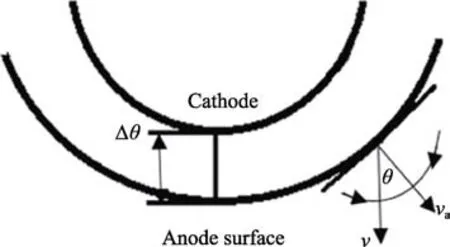

式中:θ为阴极进给方向ν 与电解蚀除速度方向的夹角;Δθ是角度为θ时的加工间隙;U为阴阳极之间的电压;δE为阴阳极之间的极化电位值之和;κ为电解液电导率。

由式(8)可知:C=ηωκ(U–δE)。在电解加工过程中,任意时刻电解液浓度相同,电导率不随时间变化,可以认为C 是常数。式(8)为双曲线,可反映蚀除速率对间隙的影响规律,如图3 所示。

图3 间隙变化规律Fig.3 Schematic diagram of gap variation

2.2 流场的建立

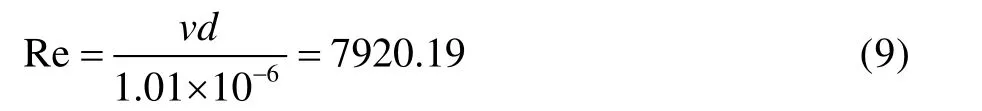

根据实际的加工条件进行计算,流速v=8 m/s,水力直径d=1 mm,20℃时,运动黏性系数取1.01×10–6,可得雷诺数Re:

Re>2300 时,为湍流,加工间隙内的流场模型为湍流模型。由质量守恒定律和动量守恒定律可知,流体流动满足方程[11]:

式中:ρ为电解液密度;v为流速;t为时间;p为电解液压力;T为电解液温度;μ为电解液动力黏度;μt为湍流粘性系数。

在电解加工的过程中,流速是保证加工过程稳定的重要参数之一。当电解液处于湍流状态时,较高的流速能够迅速带走加工间隙内的产物和热量,保证加工过程的顺利进行。

2.3 温度场的建立

在实际的电解加工过程中,间隙内产生的热量由电流产生的焦耳热和电化学反应产生的反应热构成。一般情况下,电化学反应产生的热量较小,可以忽略[12]。由焦耳定律可知:

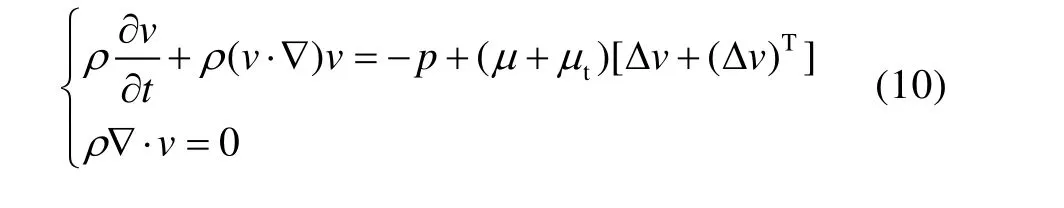

间隙内的热量分布受电场和温度场的影响,满足扩散对流方程:

式中:∇T为温度梯度;∇q为能量梯度;q为热流密度;q0为系统初始热流密度;k为热扩散率,又称热扩散系数;Cp为电解液热容。

在夹具型腔中,电解液与固体壁面(工具阴极壁面、工件阳极壁面)之间的热量传递过程可看作对流热交换过程[13]。固体壁面与运动的流体之间存在温度差,将产生对流热扩散,尤其是靠近固体表面的流体分层流动,致使固体表面有一层很薄的流体始终处于静止状态,热量从固体通过热传导方式传递至表层流体。电解加工过程中,流体各个部分的温度不同,加工区域内的热量变化过程是热传导与热对流共同作用的综合过程,用式(12)可以较为准确地描述该过程[14]。

3 仿真结果分析

在几何模型基础上定义材料属性,模拟使用电导率为29.6 S/m 的电解液,然后在物理场模块中添加k-ε湍流模型,电解液入口流速设置为8 m/s,出口压力设置为9.45×104Pa,流体属性为不可压缩。加工间隙区域采用自由四面体网格细化,其余区域选择常规网格,如图4 所示。计算时,选择瞬态研究,设置加工时间为90 s,对90 s 后的计算结果进行分析。

图4 网格划分Fig.4 Meshing of the model

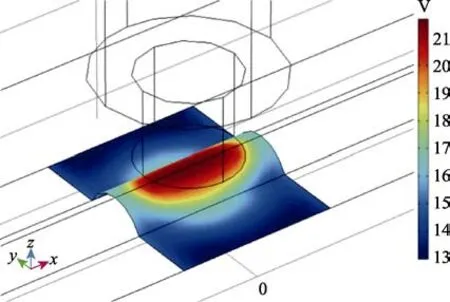

3.1 加工间隙内的电场分布仿真效果

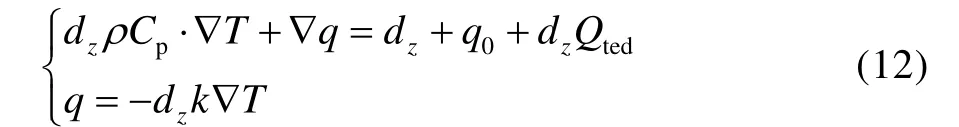

计算得到的电流密度的空间三维分布如图5 所示。从电流密度分布图中可以看出,电解加工过程中,加工间隙内的电场强度分布不均匀,阴极边缘处电场强度高,四周电场强度低,边缘效应明显,导致阳极表面各处的蚀除速率不同,即阴极边缘的蚀除速率大于中心的蚀除速率。在焊缝的电解加工过程中,此现象不利于余高的去除,焊缝中心电流密度较小,焊缝边缘电流密度较大,易使焊缝周围留下一道蚀除沟。随着加工时间的延长,蚀除沟的痕迹越来越明显。焊缝中心线截面处的阳极表面型面变化如图6 所示。同时,焊缝顶端加工间隙小,焊缝底端加工间隙大,导致阳极表面的电极电位分布不均匀,故在加工过程中,焊缝不能均匀去除,达不到理想加工要求,如图7 所示。焊缝顶端电位较高,电解液中离子运动速度高于焊缝边缘,可以达到较高的电化学反应速率,一定程度上弥补电流密度分布不均匀造成焊缝顶端去除量较少的问题。

图5 加工间隙内的电流分布密度Fig.5 Current distribution density in the machining gap

图6 焊缝中心截面表面形貌变化Fig.6 Surface topography changes in the center of the weld

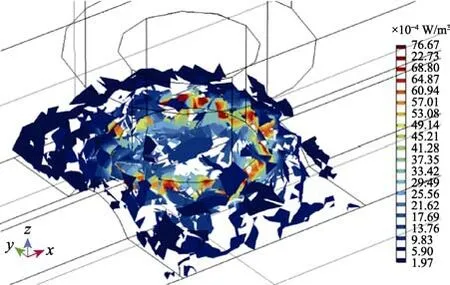

3.2 间隙产热分布仿真效果

图7 阳极表面电位分布Fig.7 Potential distribution on the anode surface

图8 加工间隙的热功耗密度Fig.8 Thermal power density of the machining gap

加工间隙内的热功耗密度分布与电流密度分布相似,如图8 所示。热量主要集中在工具阴极的边缘区域,可知电流产生的焦耳热对总热量的贡献较大,电极反应产热较小,可以忽略。电流产生的能量通过热传导使阳极边缘区域的温度升高,使电解液中阴阳离子的运动速度加快,导电能力增强,而焊缝边缘区域就会出现腐蚀加快的趋势。要遏制这种行为,需要优化阴极形状,降低边缘效应,让电流密度分布相对均匀,或使焊缝中心有较大的去除量。

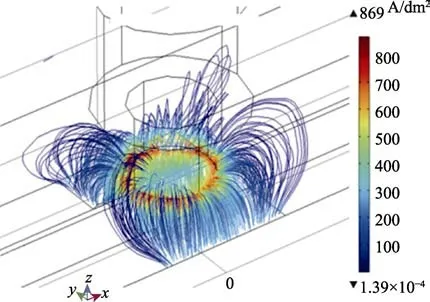

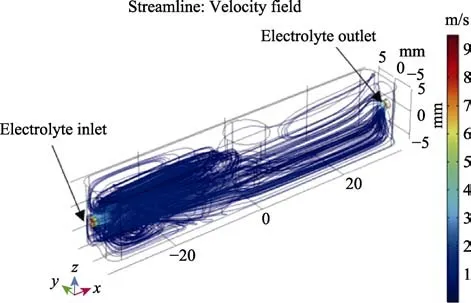

3.3 加工区域流场分析

阴极在流场中阻碍电解液流动。阴极前端的电解液流场复杂,涡流强度大;阴极后端的电解液流动平缓,涡流强度较小。电解液流动至阴极处受到阻碍,向反方向流动,卷入涡流,造成阴极前端离子浓度高于阴极后端,致使沿间隙中电解液的流动方向蚀除速度存在差异,先流过的区域蚀除量较大,后流过的区域蚀除量较小,如图9 所示。虽然三维流场线分布可以清晰描绘流道整体的电解液流速,但是对于间隙内的电解液流速无法精确表征,因此建立二维模型来研究此问题。

图9 电解液流线分布Fig.9 Electrolyte flow line distribution

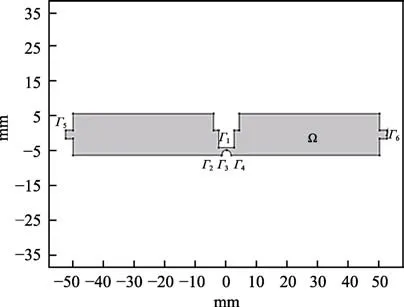

4 二维模型及流场分析

二维的电解加工去除焊层模型如图10 所示。焊缝形状为鱼鳞状,将焊缝简化为异于母材平面凸起的拱形。边界Г1为工具阴极表面,边界Г2、Г3、Г4为工件阳极,其中Г3为焊缝熔高表面,Г2、Г4为焊缝与母材交接区域表面。流道内与加工间隙内的流场分布如图11 所示。

图10 二维几何模型Fig.10 2D geometric model

从图11 中可以看出,二维模型的流速分布、涡流分布与三维模型吻合,且较精确地描绘出了加工间隙及其附近的流场与涡流分布。间隙前端流场紊乱,平均流速慢。电解液在受到焊缝阻碍后回流,会使焊缝前端离子浓度大于焊缝后端,最终导致去除量不均匀。

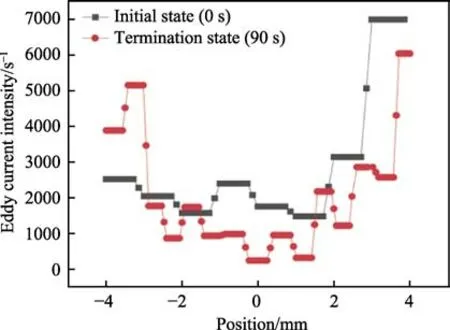

通过计算得出在电场作用下阳极表面电解液流速随加工时间的变化图像,如图12 所示。随着加工时间的增加,加工区域阳极表面的电解液流动速度逐渐减低,最大流速和最小流速之间的差值减小,涡流强度减弱。由图13 可以看到,加工过程进行90 s 后,间隙内的涡流强度显著减小,加工间隙内电解液流动趋于平缓。这使得加工环境区域趋于稳定,电解液可以及时带走热量和电解产物,进而促进加工速率增加,形成正反馈机制。

图11 二维模型中电解液流场线分布Fig.11 Electrolyte flow field line distribution in a two-dimensional model: a) runner; b) machining clearance

图12 阳极表面电解液流速变化Fig.12 Change in electrolyte flow rate on the anode surface

焊缝表面的流场趋于平稳,间隙中的离子分布变得均匀,会使得在加工进行一段时间后,焊缝前后端的去除量变得较均匀。但是间隙的增大,会导致阴阳极之间的电阻增加,电流效率减小。由式(8)可知,间隙内整体的蚀除速率都会降低。综上所述,二维流场模型可更直观地描绘电解加工过程中流场分布变化对加工过程的影响规律。

5 工艺试验及分析

5.1 试验方案

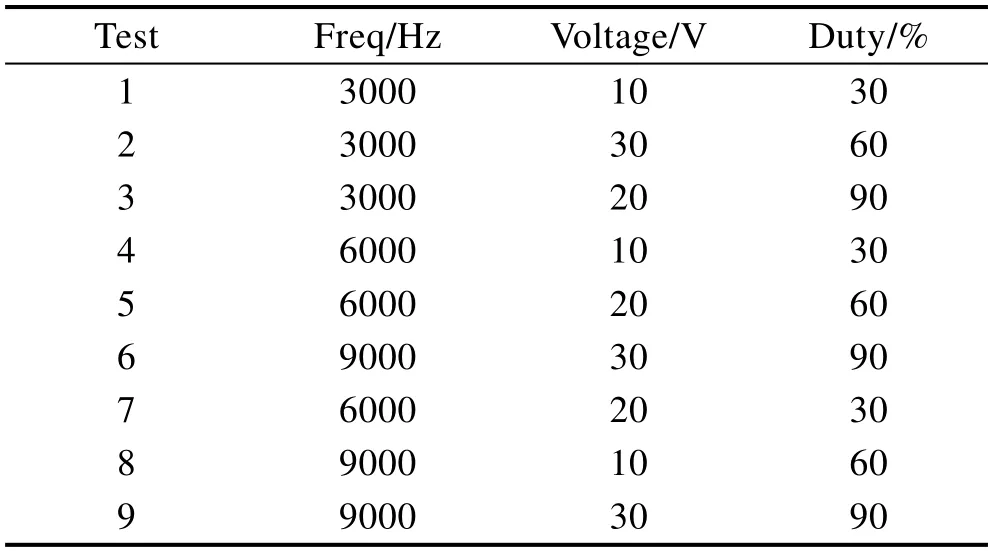

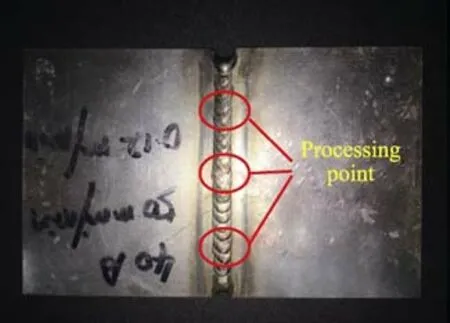

电解加工过程是一个复杂的物理化学过程。有研究表明[15-16],加工电压、频率、占空比等都会对加工效率产生较大的影响。采用三因素三水平的正交试验方法,分析电压、频率、占空比对电解加工去除焊层时加工效率的影响,试验参数见表1。在焊缝选取3个点进行试验,试验材料如图14 所示。

根据侧流式流场设计夹具(如图15 所示),由上夹具和下夹具两部分构成,其中包括进液口、出液口、滑动板(使加工时加工位置可移动)。上夹具和下夹具均有橡胶圈,将含有焊缝的板材夹在中间,进液口与出液口形成电解液的流动循环。采用高速蠕动泵进行电解液输送,入口流速为8 m/s。

图13 加工间隙内的涡流强度变化Fig.13 Variation of eddy current intensity in the machining gap

表1 正交试验参数Tab.1 Orthogonal experimental parameters

图14 试验材料Fig.14 Experimental materials

图15 试验设备Fig.15 Test equipment

5.2 加工效率影响因素分析

5.2.1 正交试验结果分析

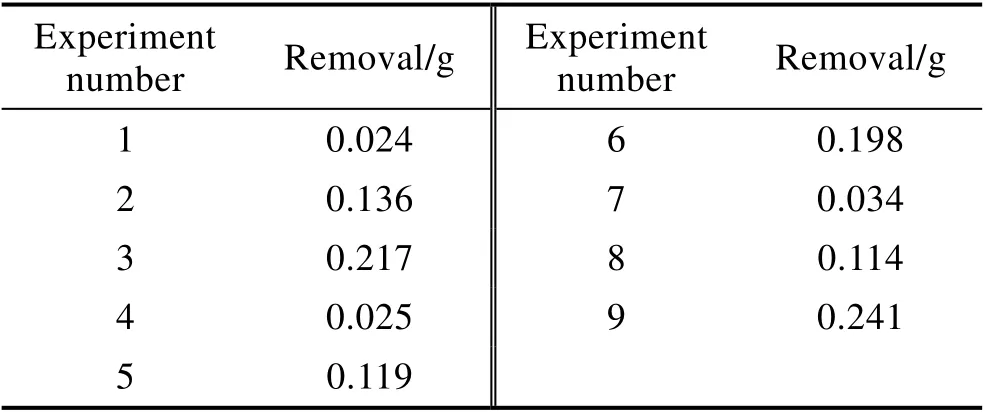

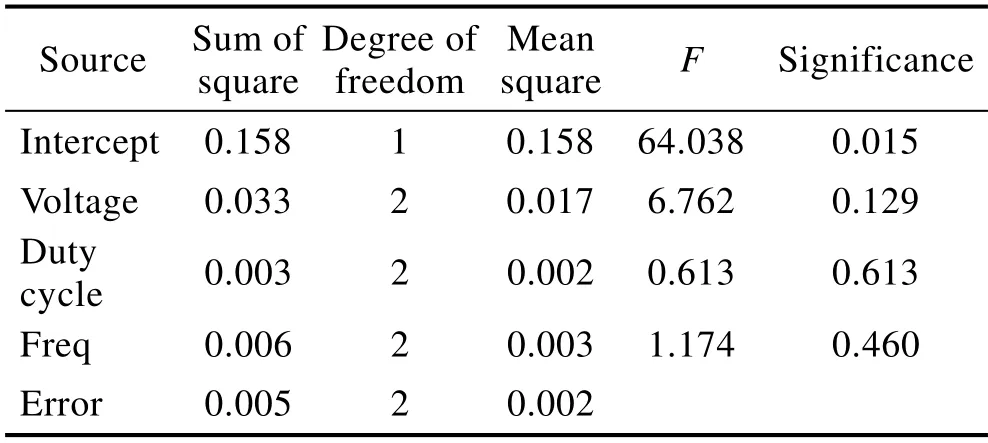

试样在加工90 s 后的去除质量见表2。对正交试验结果进行方差分析及F检验[17],结果见表3。加工电压和占空比对工件的去除量均有显著影响。加工电压的变化直接影响间隙内电场强度的大小。脉冲频率的大小影响加工电流的输出时间,频率越大,单位周期电流输出时间越短,有利于电解产物的排出以及加工精度与稳定性的提升。在去除量上,加工频率的影响不如加工电压的影响显著。占空比的F值最小,对焊缝去除效率的影响不显著。

表2 正交试验结果Tab.2 Orthogonal experiment results

表3 去除量方差分析及F 检验Tab.3 Analysis of variance and F test

5.2.2 加工电压对加工速率的影响

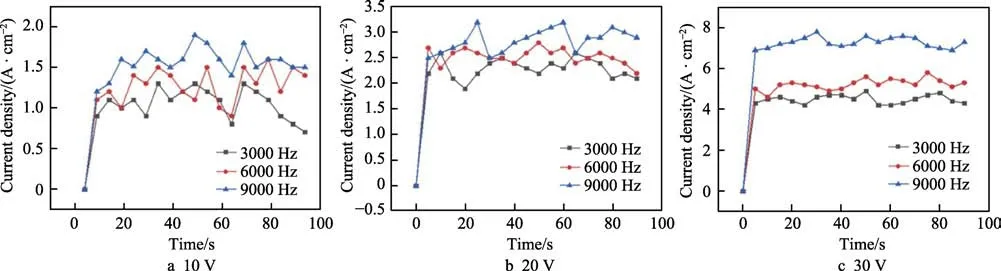

有研究表明[18],加工电压越大时,电流密度显著增大。通过法拉第定律可知,工件的去除量也就越大。电解加工过程中,不同外加电压下,电流密度随时间的变化规律如图16 所示。由图16 可以发现:(1)在频率和占空比相同的条件下,加工电压为30 V 时,加工电流密度最大,间隙中的电场强度越大,在加工区域内的导电离子活动能力越强,去除效率越高。(2)加工电压越大,电流密度随时间的变化曲线越平稳。这是因为电压增大时,去除速率升高,导致阴阳极间隙增大速度提升,使得电解加工产生的废气、絮状沉淀以及热量可以更快地排出[19-20]。(3)随着频率的增加,也有助于提高电解加工效率,在较高电压条件下提高效果更明显。(4)随着加工时间的增加,加工间隙逐渐增加,工具阴极与阳极之间的电解液电阻增加,导致加工后期电流密度减小,加工速率下降。

图16 不同加工电压下电流密度随时间的变化规律Fig.16 Current density variation with time at different processing voltages

5.3 仿真结果与试验结果对比

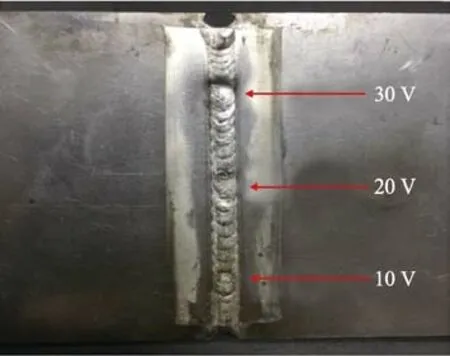

经10、20、30 V 电压参数加工后的焊缝图片如图17 所示,加工时间为90 s。可以看出,加工电压为30 V 时,去除效果最明显,且随着加工电压的增加,去除效果越来越明显[21]。如图18 所示,加工电压为30 V 时,平均粗糙度约为19.2 μm,为各组数据中最小值,表面粗糙度随着电压的增加而减小。

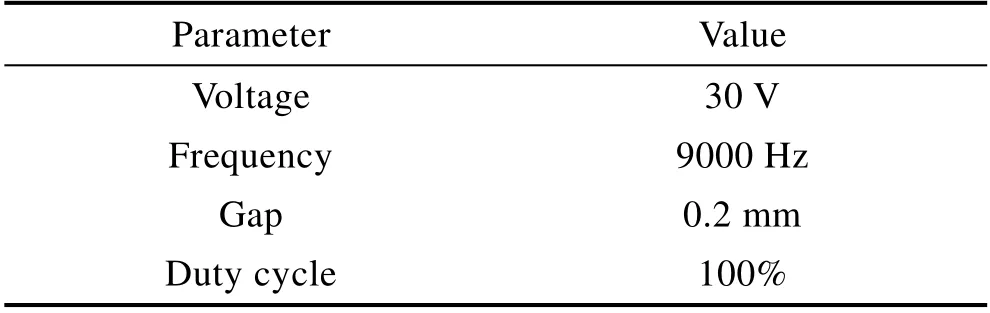

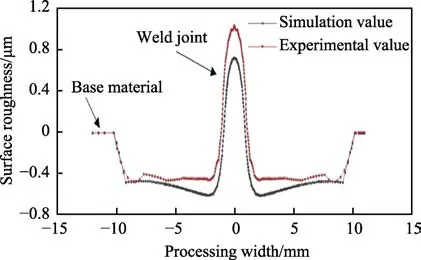

结合试验参数(见表4),通过仿真计算,得到焊缝去除轮廓形貌与仿真计算结果对比,如图19 所示。可以看出,仿真模拟计算的理论值与电解加工试验结果得到的实际值大体趋势一致,但存在一定的误差。主要表现为实测值比理论值去除量更大,且实际电解加工后,焊缝顶端的形貌不规则,有较小起伏,而模拟计算结果中,焊缝顶端平滑无棱角。

图17 不同加工电压下的加工区域形貌Fig.17 Processing area topography at different processing voltages

图18 表面粗糙度试验数据Fig.18 Experimental data of surface roughness

表4 仿真参数Tab.4 Simulation parameters

图19 加工90 s 后模拟值与试验值对比曲线Fig.19 Comparison of simulated and experimental values after 90s processing table 4 simulation parameters

造成实际曲线高于理论曲线的原因是:(1)在实际电解试验中,用到了NaNO3溶液[22-23],是非线性电解液。当加工间隙增大,电流密度小于一定值时,电解反应会变慢,甚至停止[24-25]。(2)实际阳极材料并不是纯镍,会掺杂有相当多的杂质,而模拟中无法设置合金的化学成分,只能用纯镍的物理化学性能作为边界条件,因此去除速率会比实际情况慢。

6 结论

本文所提出的有限元多物理场耦合方法,可以较准确地模拟实际电解加工过程,能用于电解加工方法去除焊层工艺的研究。文中通过模型的设计和工艺参数优化,实现了电解加工方法去除焊层工艺的开发与优化,得到如下结论:

1)基于COMSOL Multi physics 软件进行复杂多物理场仿真模拟时,二维模型仿真结果与三维模型结果相近,且二维模型计算量小,设计难度较低,可以作为首选模型。

2)二维模型对加工间隙内的流场分布计算更加精确,可以准确地分析流场分布对去除焊缝过程的影响。

3)正交试验结果表明,对加工速率的影响的显著性依次为:加工电压>加工频率>占空比。加工电压和加工频率越大,加工速率都会增加,且加工稳定性越好。加工电压为30 V 时,表面平均粗糙度最小,为19.2 μm,去除量为0.241 g。

4)焊缝轮廓形貌的模拟结果与实测值大体趋势一致,能够准确地模拟实际电解加工过程,实现仿真模型与试验相互优化。