压裂球座结构优化分析及耐冲蚀研究

钟林,冯桂弘,朱和明,王国荣,陈文斌

(1.西南石油大学 机电工程学院,成都 610500;2.中石化石油工程技术研究院,北京 100020;3.川庆钻探工程有限公司安全环保质量监督检测研究院,成都 610000)

目前,针对低渗透油气、致密油气藏的开发,水平井钻井技术是一种非常有效的开采手段,其在特殊油藏和非常规油气藏中广泛应用,比例高达60%。在非常规油藏中,由于低渗透油藏渗透率低、连通性差、开采难度大,比常规油藏产量低,因此需要对水平井实施分段压裂措施[1-6]。作为水平井开发中实现稳产、增产的重要一环,近年来,水平井分段压裂工艺技术的发展十分迅速。其中,水平井裸眼封隔器分段压裂技术,由于其施工简便,工作流程简单,能减小作业成本,且具有较高增产效率,因而应用极为广泛[7-11]。该技术的核心工具在于投球滑套,其作用是建立油管柱和地层裂缝之间的流道,实现分段压裂[12-13]。在实际工程中,由于井下高温、高压环境,含有大量支撑剂的压裂液快速流动,会对球座锥形壁面产生强烈的冲击、切削作用,使得壁面材料脱落,形成点蚀、裂缝、凹坑等缺陷,导致球座和投球之间的接触区域无法实现有效密封,造成高压流体漏失[14]。球座冲蚀磨损是形成分段压裂失效的主要原因,开展球座冲蚀磨损研究十分有必要。

近年来,有不少针对投球滑套球座相关方面的研究。Kun Ding[15]通过Fluent 研究了0.3 mm 与0.8 mm粒径的混合支撑剂颗粒对球座冲刷磨损的影响,得出了当0.3 mm 粒径颗粒占比为20%时,球座的冲蚀率最低。Chao zheng[16]将球座材料表面氮化处理,并进行单元摩擦试验,发现经气体氮化处理的球座具有更优的耐磨性。向正新[17]研究了排量、颗粒浓度、粒径、黏度对压裂球座冲蚀分布的影响规律,并对球座结构进行了优化。Nick Carrejo[18]研究了喷涂碳化钨涂层与HSCM 材料球座的耐冲蚀性能,结果表明,碳化钨与HSCM 间的结合强度优于其他候选涂层,且该涂层的冲蚀率比铸铁更低。

综上所述,国内外对球座冲蚀的研究,大多集中在不同工况下球座的冲蚀失效机理分析[19-22],以及通过表面改性手段提升球座的耐冲蚀性能[23-28],针对将多涂层结合用于提升球座的耐冲蚀性能方面还鲜有研究。本文主要基于CFD 仿真手段,分析球座的冲蚀特性,改进结构,并通过试验,探究了3 种不同表面材料下(有机涂层和碳化钨双涂层、喷涂碳化钨涂层、硬质合金涂层)球座的耐冲蚀性能,为压裂球座耐冲蚀研究提供一定指导意义。

1 理论模型

1.1 冲蚀模型

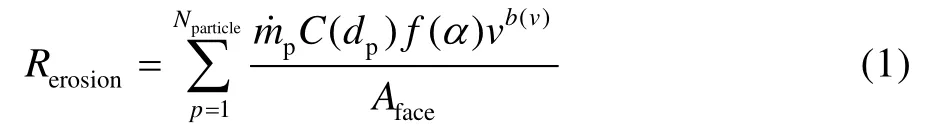

在水平井分段压裂实际工况中,压裂液含砂体积比为5%~35%。由于本文主要研究固-液两相流在流道内对球座壁面的冲蚀现象,在不影响计算结果准确性的前提下,忽略固相颗粒间的相互碰撞作用。本次模拟采用Fluent 软件中的离散相模型模拟流场运动,使用的冲蚀模型为Fluent 软件自带冲蚀模型,其冲蚀速率定义如下:

式中:pm˙ 为颗粒质量流量;C(dp)为颗粒粒径函数;α为颗粒路径与壁面间冲击角;f(α)为冲击角函数;v为颗粒相对速度;b(v)为颗粒相对速度函数;Aface为壁面面积。

1.2 有限元模型建立

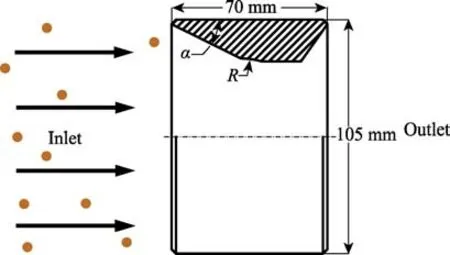

根据水平井分段压裂技术的现场应用,建立符合实际工况的球座模型。其中投球滑套如图1 所示,设计的球座结构如图2 所示。其中,单锥角α=26°。

图1 投球滑套Fig.1 Sliding sleeve sketch map

图2 球座二维结构Fig.2 Two-dimensional structure of ball seat

1.3 边界条件设置

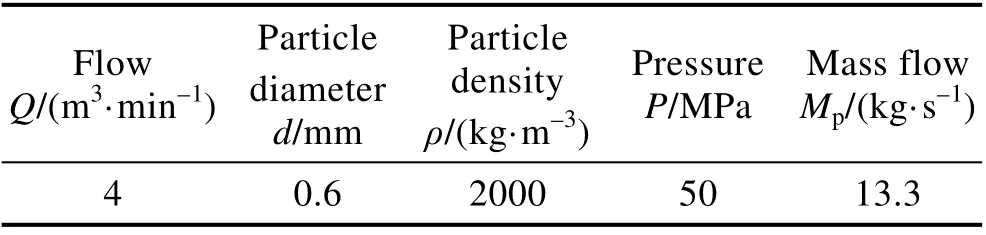

参考相关现场压裂实际工况,压裂液排量范围为2.5~4 m3/min,压力 40~70 MPa,粒径范围 0.2~0.8 mm,粒子密度2000~2500 kg/m3。由此定义参数见表1。

表1 工况参数Tab.1 Working condition parameters

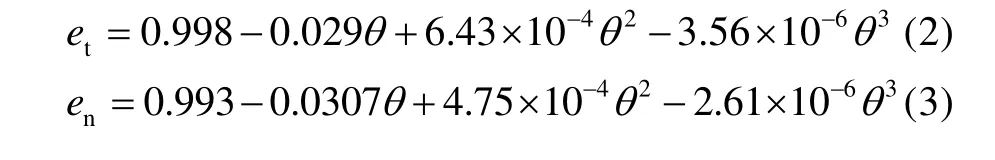

入口边界设置为速度入口,v=Q/A=8.5 m/s。出口边界设置为压力出口,压力大小为50 MPa。水力直径D=4A/L=0.1 m。雷诺数Re=ρvd/μ=8.5×105>2000,为完全湍流。湍流强度I=0.16(Re)–1/8=2.9%。根据Forder[29]金属壁面撞击试验,其切向和法向壁面恢复系数为:

2 仿真结果分析

2.1 冲蚀磨损分析

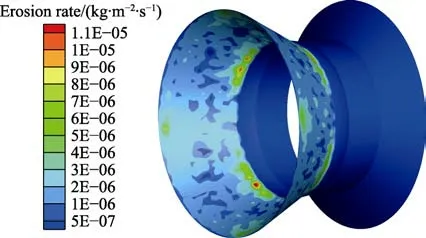

球座的冲蚀速率如图3 所示。从整体上看,冲蚀磨损主要发生在左端锥面上,最大冲蚀速率发生在锥面与球座密封面交接处,其磨损率约为1.1×10–5kg/(m2·s)。球座冲蚀磨损的主要原因在于,锥段直径的逐渐减少,导致固相颗粒在过流断面上速度和浓度增加,动能增大,使得其在斜面导流作用下对锥面的撞击与切削次数增多,冲击力增强,因此锥面磨损严重。

图3 球座冲蚀云图Fig.3 Erosion cloud map of ball seat

2.2 结构优化

在球座抗冲蚀磨损的结构优化方面,通常研究不同锥面结构,以提高球座抗冲蚀磨损性能。因此,在不改变球座的总体尺寸上,将球座入口处的单锥面分成双段锥面,其母线分别为A、B。在此基础上,提出2 种改进方案:方案一,母线A与x轴夹角为α=15°,母线B与x轴之间的夹角为β=35°;方案二,母线A与x轴夹角为α=35°,母线B与x轴之间的夹角为β=15°。

由方案一优化后的球座冲蚀模拟云图(图4a)可知,虽然将前锥面分成了双段锥面,但是双段锥面的下锥面处承受了主要的冲蚀作用。由于该区域紧挨球座与投球之间的密封面,当下锥面处被冲蚀破坏后,必然会对球座密封面产生冲蚀磨损,导致密封失效,引起滑套打开失败,因此这种结构的优化效果并不理想。从方案二优化后的球座冲蚀云图(图4b)可知,球座结构由前锥面变成了双锥面,冲蚀主要作用于双锥面的上锥面。由于上锥面的导流作用,减少了固相颗粒对投球与球座之间接触密封面产生的撞击、切削作用,因此该结构达到了优化的目的。

图4 球座冲蚀云图Fig.4 (a) Plan 1 and (b) plan 2 erosion cloud map of ball seat

3 试验设计

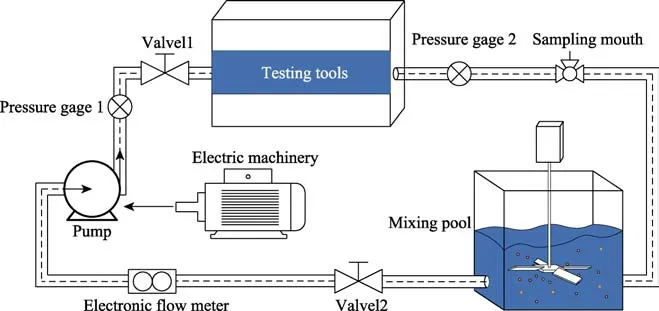

以数值模拟中单锥球座和优化后方案二双锥面球座为原型,加工出相同结构的球座,通过室内试验,验证两者的冲蚀性能,并在此基础上探究3 种材料球座的耐冲蚀性能,流程如图5 所示。试验设置的相应工况参数见表2。

图5 冲蚀实验流程Fig.5 Erosion experiment process

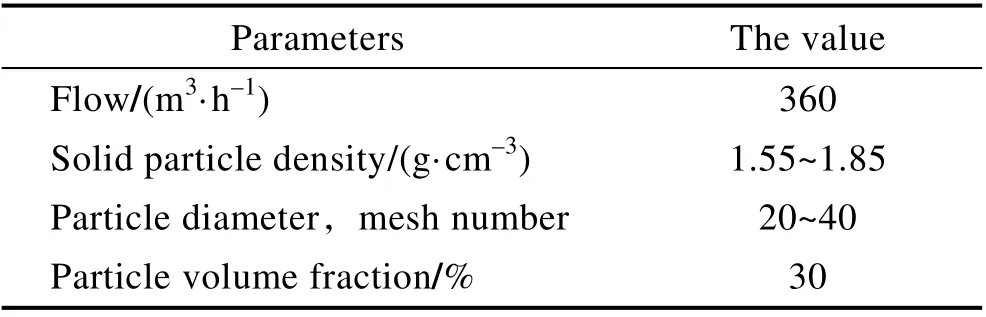

表2 冲蚀试验参数Tab.2 Parameters of erosion experiment

4 球座冲蚀试验结果

4.1 冲蚀试验结果分析

冲蚀试验之前,球座的宏观形貌如图6 所示。球座基体材质为镁铝合金,各型号球座编号见表3,冲蚀不同时间后的宏观形貌如图7—11 所示。

表3 球座类型Tab.3 Types of ball seat

图6 各球座未冲蚀前宏观形貌Fig.6 Macro morphology of each ball seat before erosion

图7 1 号球座(碳化钨+有机涂层)Fig.7 No.1 ball seat (tungsten carbide + organic coating)

图8 2 号球座(碳化钨)Fig.8 No.2 ball seat (tungsten carbide)

图9 3 号球座(硬质合金)Fig.9 No.3 ball seat (carbide)

图10 4 号球座(碳化钨+有机涂层)Fig.10 No.4 ball seat (tungsten carbide + organic coating)

图11 5 号球座(碳化钨)Fig.11 No.5 ball seat (tungsten carbide)

由图7 可知,1 号球座在排量Q=360 m³/h、含砂体积分数为30%条件下冲蚀40 h,入口处锥面的磨损情况相当严重,有机涂层及碳化钨涂层几乎完全脱落,坐封面(靠近球座底部)处出现破损。在0~28 h,球座入口处前锥面有机涂层逐渐脱落,暴露出碳化钨涂层。碳化钨涂层在高速流体的冲击下迅速脱落,同时在重力的作用下形成凹坑。在28~40 h,随着耐冲蚀性能的下降,基体材料在高速流体的冲击下,凹坑逐渐消失,呈现出较平滑的表面。从16 h 开始,1 号球座坐封面涂层部分脱落,部分坐封面开始被冲蚀,导致密封性能降低。

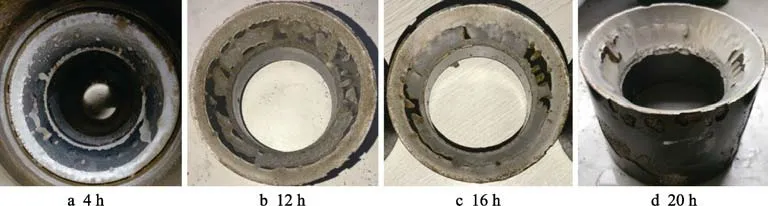

由图8 可知,2 号球座在排量Q=360 m³/h、含砂体积分数为30%条件下冲蚀20 h,入口处锥面的磨损情况严重,碳化钨涂层几乎完全脱落,坐封面被大量冲蚀。在0~20 h,碳化钨涂层在高速流体的冲击下迅速脱落,随着耐冲蚀性能的下降,基体材料暴露在高速流体的冲击下,冲蚀后呈现出较平滑的表面。从冲蚀4 h 后,2 号球座坐封面开始被冲蚀。当冲蚀时间为12 h 时,坐封面材料大量流失,导致密封性能降低。

由图9 可知,3 号球座在排量Q=360 m³/h、含砂体积分数为30%条件下冲蚀40 h,入口处锥面的磨损情况严重,基体材料在高速流体的冲击下,表面光滑无凹坑。在4~16 h,3 号球座坐封面开始被冲蚀。当冲蚀时间为32 h 时,坐封面被大量冲蚀,导致密封性能降低。

由图10 可知,4 号球座在排量Q=360 m³/h、含砂体积分数为30%条件下冲蚀40 h,入口处锥面上部磨损情况较严重,有机涂层及碳化钨涂层部分脱落。锥面下部磨损情况良好,有机涂层及碳化钨涂层均未脱落,坐封面未出现冲蚀磨损。因此,该球座具有较强的密封能力。

由图11 可知,5 号球座在排量Q=360 m³/h、含砂体积分数为30%条件下冲蚀40 h,入口处锥面的磨损情况相当严重,入口处锥面碳化钨涂层几乎完全脱落,坐封面几乎被完全冲蚀,该球座的密封性降低。在0~28 h,碳化钨涂层在高速流体的冲击下逐渐脱落,上下锥面逐渐合并为一个锥面。随着耐冲蚀性能的下降,基体材料暴露在高速流体的冲击下,球座入口锥面呈现出较平滑的基体表面。从4 h 后,5 号球座坐封面涂层部分脱落,部分坐封面开始被冲蚀。当冲蚀时间为40 h 时,坐封面未被完全冲蚀掉,具有一定的密封性能。

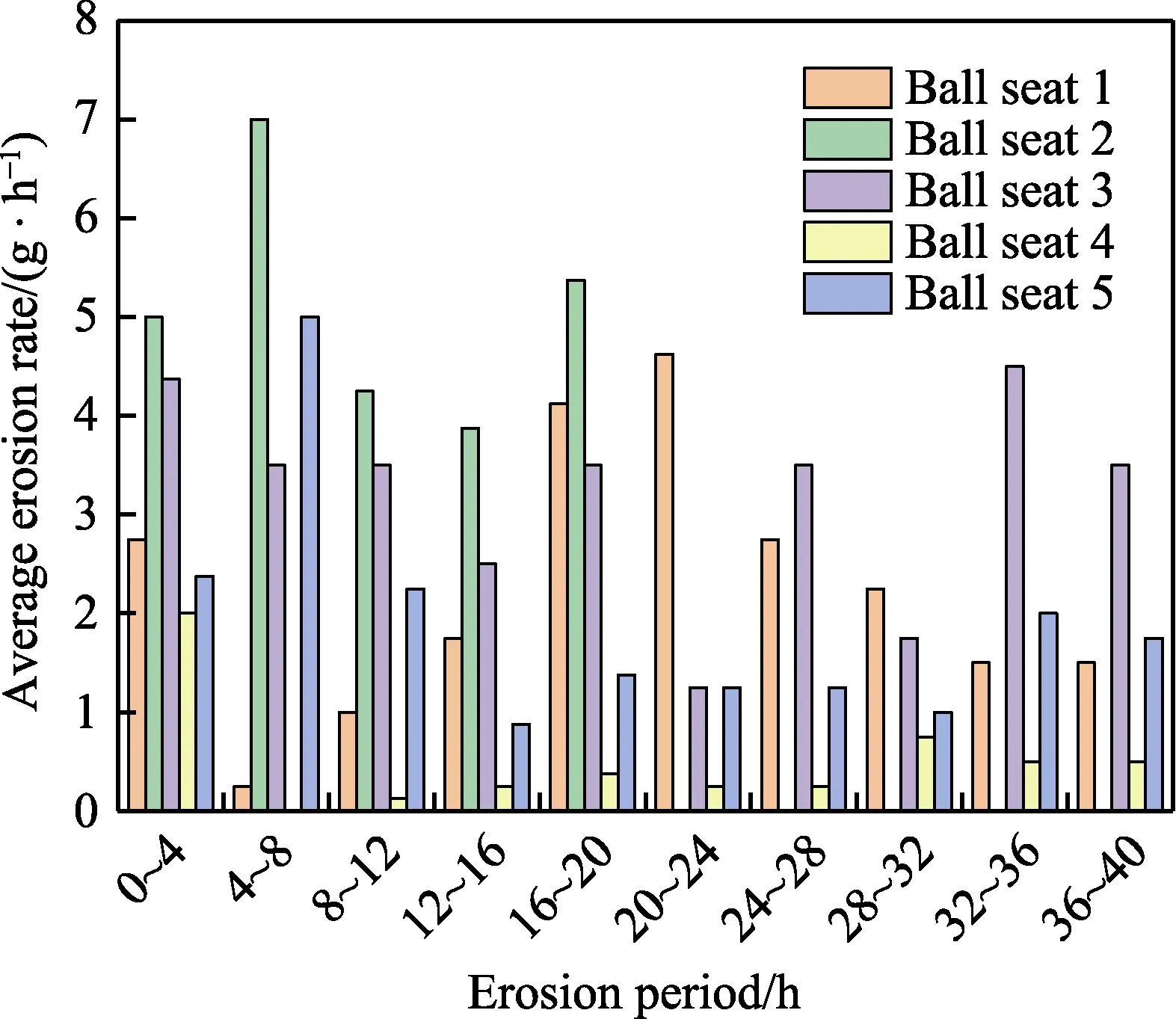

球座的总质量随时间的损失情况以及损失率如图12、13 所示。由图12 可以看出,各个球座的质量随冲蚀时间延长,均呈线性下降。单锥结构球座1、2、3 号中,1 号双涂层球座在绝大部分时间段的平均冲蚀率要低于3 号硬质合金球座和2 号碳化钨涂层球座。这说明双涂层球座具有更优异的耐冲蚀性能。由图13 可以看出,在双涂层球座1、4 号中,4 号球座在每个时间段内的冲蚀磨损率要远远小于1 号球座。这是因为1 号球座入口锥面未分双锥度,只采用了双涂层,而4 号球座采用了双涂层和双锥度。同样,在相同碳化钨涂层情况下,5 号双锥面球座较2 号单锥面球座而言,在每个时间段内的冲蚀磨损率更低,同样验证了双锥面结构具有更强的耐冲蚀性能。

图12 球座总质量随时间的损失情况Fig.12 Loss of the total mass of the ball seat over time

图13 球座的质量损失速率Fig.13 Ball seat mass loss rate per unit time

4.2 球座通径变化

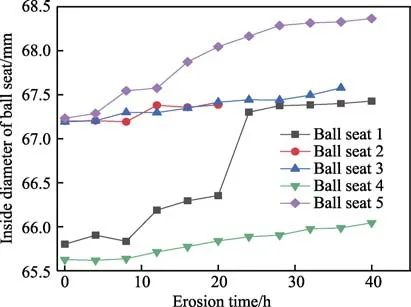

结合球座通径的实际变化(见图14)和冲蚀形貌情况来看,本次试验球座中,4 号球座在冲蚀时间达到40 h 后,坐封弧面处还保持较为完整的涂层,并且其通径变化不大,保持了良好的球座坐封面完整度。

图14 球座通径变化Fig.14 Ball seat diameter change diagram

4.3 球座承压试验测试

4 号球座在冲蚀试验中的抗冲蚀表现较优,为了进一步探究其密封可靠性,在该球座冲蚀40 h 后,进行了密封及承压性能测试。通过加压泵加压至70 MPa,验证球座的密封及承压性能,如图15 所示。经观察,所测试球座冲蚀后,坐封面与憋压球配合正常,稳定未泄压,密封性良好。

图15 4 号球座承压密封测试Fig.15 No.4 ball seat pressure sealing test

5 结论

1)通过数值模拟结果表明,球座的冲蚀磨损主要发生在前端锥面上,最大冲蚀速率发生在锥面与密封面交接处。

2)通过比较3 种不同表面材料球座的冲蚀试验,发现采用双涂层(有机涂层+碳化钨涂层)的球座的耐冲蚀能力优于碳化钨涂层和硬质合金球座。

3)设计双锥面结构球座时,合理地选择锥面角度,能够有效提升球座耐冲蚀性能,否则会导致球座抗冲蚀性能下降。