某轻卡驱动桥桥壳有限元分析

杨晓娜,马建勋

(郑州科技学院,河南 郑州 450064)

引言

驱动桥桥壳作为整车主要的传动和承载构件,其结构性能不仅关乎整车的可靠性与耐久性,还对汽车行进过程中的安全性产生直接影响。驱动桥在正常工作过程中,桥壳长期受到交变载荷作用,容易产生疲劳破坏[1]。为了保证行车安全,设计时须确保驱动桥壳满足必要的刚度与强度。

本文针对轻卡驱动桥壳长时间工作后易受力变形、发生断裂的问题,利用ABAQUS软件对不同工况下桥壳的强度和刚度进行分析,对轻卡驱动桥壳的结构设计及优化有积极的指导意义。

1 建立桥壳有限元模型

1.1 三维模型的建立

以某型号卡车为研究对象,在CATIA 中建立驱动桥壳的三维模型,桥壳的参数如表1所示。驱动桥为非断开式后驱动桥,应用于货车的后驱动,与非独立悬架有良好的匹配关系。

表1 轻卡驱动桥主要参数

1.2 有限元模型的建立

将CATIA建立的桥壳三维模型导入到Hypermesh软件中;采用Geometry菜单中的midsurface模块进行中面抽取,获得可以完整表达桥壳的几何特征[2];选择四边形网格为主,三角形网格为辅的离散方式,以获得良好的网格质量,最终得到2D网格数20563个,其中四边形网格数19947个,三角形网格616个,用来模拟焊接单元的1D单元数目189;对已离散的网格进行连接关系的建立,以模拟实际中的焊接和螺栓连接关系。文中对桥壳采用壳单元进行焊接模拟,对几何特征较复杂的网格部分采用1D单元Beam模拟。

驱动桥壳主体材料选用40Cr,许用应力为650MPa,在使用菜单目录下materials中建立材料属性,在properties 中输入结构厚度,并将此赋予到对应的网格中。此时,驱动桥壳有限元模型建立完成[3]。

2 静态强度分析

汽车行驶中,驱动桥受到来自路面、车架以及发动机等多处的载荷,有限元分析无法有效地对多种复合载荷进行准确的模拟,文中通过汽车运行的几个典型工况进行简化分析。

2.1 最大铅垂工况

车辆满载通过不平路面时,车轮受到来自于路面的垂直向上的冲击载荷,通过半轴轴承传递到驱动桥壳上。为模拟符合实际工况下半轴套管的应力分布[4],将边界条件设置为:将板簧座安装面进行六自由度约束,在半轴套管安装轴承处的上半安装接触面加载垂直向上的冲击力,冲击力总大小为70437.5N,总共抓取的接触面节点为176个,每个节点应加载的力为F=400.2N。

从桥壳应力云图可看出,应力最大值出现在半轴套管与板簧支撑座焊接处,最大应力值为578.4MPa,应力集中比较严重,但小于材料许用应力的650MPa。建议将板簧支撑座倒角加大,减少应力集中现象,同时增大板簧支撑座与半轴套管焊接接触面积,降低应力集中现象。

从等效应变云图可以看出应变最大值位于桥壳中轴左侧放油栓出口处。最大位移为0.81mm,每米轮距最大变形为0.81mm/1.2m=0.675,远小于国标规定的1.5[5],符合设计要求。

2.2 最大牵引力工况

汽车加速行驶时,受到的垂向载荷和牵引力最大,边界条件简化为:约束半轴套轴承处进行六自由度,在板簧支撑座处施加载荷,加载方向为车辆行驶方向的反方向,载荷大小为0.5Pmax,则切向载荷大小为F1=0.5Pmax=4921.4N,在板簧座处抓取430个节点,则每个节点所受切向载荷为Fx=F1/430=11.45N。垂向载荷为0.5G,则垂向载荷的大小为F2=0.5 Gm2=18313.75N,每个节点垂向力Fz=F2/430=42.6N。

对桥壳施加约束并完成作用力加载,可得等效应力云图。等效应力最大值出现在板簧支撑座倒角处,最大应力为161.5MPa,小于材料的许用应力。从等效应变云图可知,最大位移为0.156mm,位于桥壳后壳中心处。每米轮距最大变形为0.156mm/1.2m=0.13,远小于国标规定的1.5,符合设计要求。

2.3 最大制动力工况

汽车进行最大减速度时,驱动桥壳受到的垂向载荷和切向力最大,根据实际情况,边界条件简化为:约束半轴套轴承处进行六自由度,在板簧支撑座处施加载荷,加载方向为车辆行驶方向的正方向,载荷大小为切向载荷大小为板簧座处抓取430个节点,则每个节点所受切向载荷为Fx=F3/430=24.9N。垂向载荷为则垂向载荷的大小为,则每个节点所受垂向力为Fz=F3/430=31.1N。

从后桥壳等效应力云图,可知在最大制动力工况下,最大应力出现在板簧支撑座倒角处,应力最大值为136.6MPa,远小于材料的许用应力。在后桥壳应变云图知,最大位移为0.155mm,位于驱动桥壳上圆弧顶处。每米轮距最大变形为0.155mm/1.2m=0.13,远小于国标规定的1.5,符合设计要求。

2.4 最大侧向力工况

汽车发生向左或向右完全侧滑时,驱动桥壳受到的侧向力最大,忽略切向力和垂向力。因此根据实际情况,边界条件简化为:约束驱动桥壳板簧支撑座处和右边X、Y、Z三个方向自由度以及X方向转动自由度;约束左边Y、Z方向自由度以及X方向转动自由度。在半轴桥壳轴承安装处施加载荷,加载方向为车辆侧向,载荷大小为Y2R=Z2R=G2=28175 N,半轴套管轴承安装处抓取88个节点,每个节点所受切向载荷为Fy=Y2R/88=320.2N。

从后桥壳最大侧向力工况等效应力云图中,可知最大应力出现在板簧支撑座倒角处,应力最大值为496.4MPa,远小于材料的许用应力。后桥壳应变云图中,最大位移为0.42mm,位于驱动桥壳轴承安装处。每米轮距最大变形为0.42mm/1.2m=0.35,远小于国标规定的1.5,符合设计要求。

3 模态分析

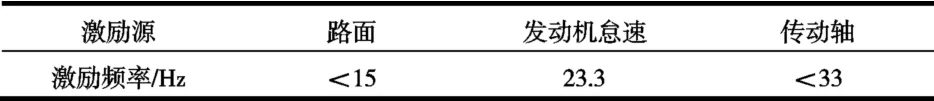

模态分析为受到多种外界激励的结构件设计提供了必要的依据。驱动桥壳与发动机通过变速箱和驱动轴直接相连,汽车行驶时驱动桥壳所受到的激励主要来自于:①路面激励;②发动机激励;③传动轴转动激励。各激励主要对应激励频率如表2所示[6]。

表2 不同激励源对应频率表

根据不同激励源的频率,确定驱动桥壳主要激励频率集中在50Hz以下的低频段[7],因此,驱动桥壳设计时尽可能地将固有频率设计在150Hz以上,以保证驱动桥壳避开来自路面和传动系统的激励。驱动桥壳自由模态不同阶次振动频率及振型如表3所示。

表3 不同阶次振动频率及振型

通过模态分析,可以确定驱动桥壳前六阶模态完全避过了低阶激振频率,同时各阶次间的频率分布间隔较大,可以有效地避开复合共振。

4 结论

对某型号轻卡后桥壳在不同工况下的力学性能进行了静力分析,得到了应力与应变云图;运用ABAQUS对驱动桥壳有限元模型进行了自由模态分析,得到了自由模态下的振动频率,对轻卡驱动桥壳的结构设计及优化具有积极的指导意义。