西非深水E油田优快钻完井作业实践

武广瑷,邱 浩,梁钰焜,朱玖琳

(1.中海油研究总院有限责任公司,北京 100028;2.海洋石油高效开发国家重点实验室,北京 100028;3.中海油能源发展股份有限公司工程技术分公司,天津 300452)

E油田位于西非尼日利亚深水海域O区块,水深1 450~1 750 m,距海岸线约200 km。该油田是O区块内开发的第2个油田,共分为A、B、C三套层位,采用早期注水保持地层压力的开发方式,开采方式为自喷生产,开发方案包括44口开发井,其中21口生产井,23口注水井。水下生产系统由生产管汇、注水管汇和注气管汇组成,通过浮式立管回接到FPSO上进行生产处理。该油田于2003年发现,2012年通过最终投资决策审查,2014年开钻。

A油田是O区块内开发的第1个油田[1],钻完井过程中遇到深水油气田开发常见的多类复杂事故,包括水下BOP等机具故障、管柱阻卡、井控、水合物、智能完井工具故障等,导致作业时间大幅增加,生产时率仅为74.6%,平均单井钻完井工期82.9 d。为提高钻完井作业效率、缩短非生产作业时间,E油田在钻完井设计阶段及作业中始终贯穿优快作业思想,从方案设计到钻前模拟,从优选作业机具到现场作业流程精细化安排,均采取了系列优快措施,实现平均单井钻完井工期40.9 d,最快的一口井仅耗时20.9 d,创造了全球最快深水钻完井作业纪录。我国海洋石油工业已进入超深水时代,总结E油田的作业经验有助于为后续深水油田的开发提供参考。

1 概况

1.1 难点与挑战

E油田位于超深水海域,储层埋深较浅(A油藏埋深800~900 m,B、C油藏埋深1 200~1 400 m),钻完井期间除了存在深水油田开发常见的难点外[2-6],还有因油藏方案设计给钻完井作业带来的新的挑战,具体如下。

(1)水合物问题。泥线处的高压低温环境(15 MPa,3 ℃)易生成水合物[7],容易导致防喷器管线堵塞、功能失效或难以解脱,影响正常作业。

(2)浅层气风险。根据三维地震资料解释成果及水下潜航器勘测结果,井场区域内存在浅层气风险,所有井在安装BOP前均需严密监测浅层气情况,一旦钻遇,需调整井口位置至浅层气区域外,并相应调整井眼轨迹。

(3)井眼轨迹难度大,地层岩石强度低,轨迹控制困难,下管柱易遇阻。均为水平井,靶点埋深920~1 700 m,水平位移560~3 400 m,水平裸眼段长度137~1 400 m,最大狗腿度4.9°/30 m。

(4)安全作业窗口窄,断层发育,钻井及固井时易发生井漏。

(5)所有开发井均配备地层隔离阀,增加了潜在事故风险点。球型地层隔离阀为井筒提供了一个双向机械屏障,为保证其能正常开关,对井筒清洁程度要求较高,如因碎屑沉积等原因导致无法打开地层隔离阀,将导致大量的非生产作业时间。

1.2 钻完井技术方案概况

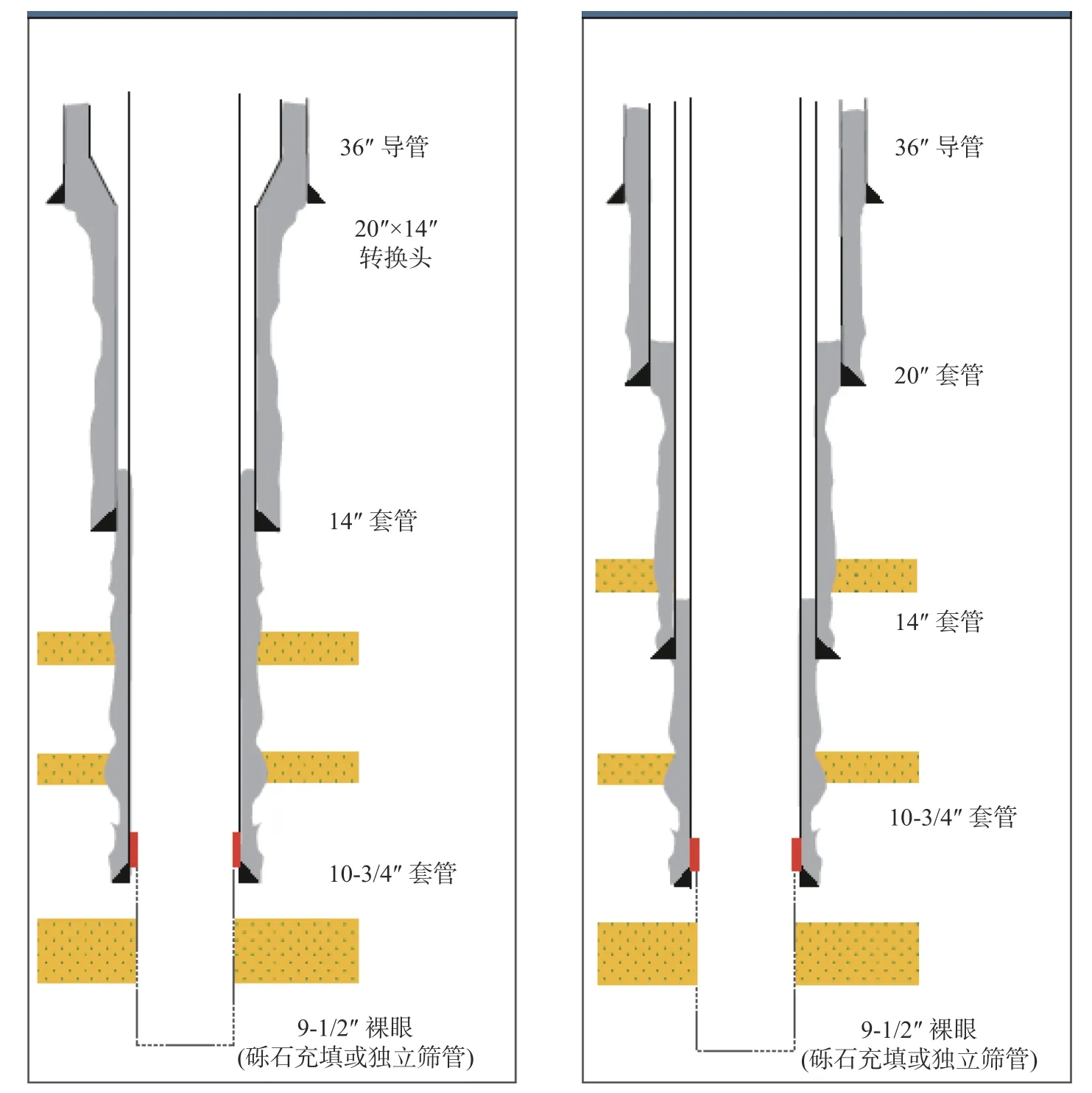

E油田所有井均为水平井设计,井深2 960~5 650 m。井身结构分为2类:A、B油藏开发井为4开井身结构(36″导管+20″×14″套管+10-3/4″套管+9-1/2″裸眼),C油藏开发井为5开井身结构(36″导管+20″套管+14″套管+10-3/4″套管+9-1/2″裸眼)(图1)。所有井均采用10-3/4″生产套管,9-1/2″水平井裸眼打开储层。采用裸眼砾石充填或独立筛管防砂方式,合采不分段。要求所有井的表皮系数<5。油井油管尺寸均为5-1/2″,13Cr防腐材质;注水井注水量超过8 000 m3/d则采用7″油管,否则为5-1/2″,均为L80材质。所有井均采用立式水下采油树。

图1 E油田井身结构示意图(左:A、B油藏开发井;右:C油藏开发井)Fig.1 Well architectures in E oilfield (left:wells in A and B reservoir;right:wells in C reservoir)

2 钻完井实施情况

A油田已完成的44口井单井钻完井工期38.7~162.6 d,平均82.9 d/井。各井工期统计数据见图2。截至目前,单井钻完井作业的生产时率为29.6%~94.0%,整个项目为74.6%。

图2 A油田已完成井钻完井工期统计Fig.2 Statistics of D &C time of completed wells in A oilfield

E油田在钻完井过程中充分贯彻了优快作业思想,采取了一系列提效措施[8-9],成果显著。已完成的29口井单井钻完井工期20.9~97.8 d,平均40.9 d/井。前3口井处于项目磨合期且领眼及取资料作业较多,将其去除后平均为36.9 d/井。其中E-18井钻完井工期20.9 d,更是创造了全球最快深水钻完井工期纪录。各井工期统计数据见图3。截至目前,单井钻完井作业的PT时间占比范围为54.9%~100.0%,整个项目为85.9%。

图3 E油田已完成井钻完井工期统计Fig.3 Statistics of D &C time of completed wells in E oilfield

油井投产前需要返排清井,注水井开注前需要进行注入能力测试。以上措施不仅可以尽量消除钻完井期间对储层的污染,使其处于待投产状态,也可了解开发井的生产能力或注入能力,根据需要采取增产增注措施,同时也可加深对油藏参数的了解。根据实际完成情况,E油田所有已完成井的平均表皮为2.5,部分表皮系数异常偏高的井在进行酸化处理后也降至5以下,满足了油藏要求。各井表皮系数统计见图4。

图4 E油田已完成井各井表皮系数Fig.4 Skin factor of completed wells in E oilfield

3 钻完井提效措施

E油田在钻完井过程中采取了多项提效措施,最大化的降低了作业风险,并减少了无效作业时间,具体措施及效果如下。

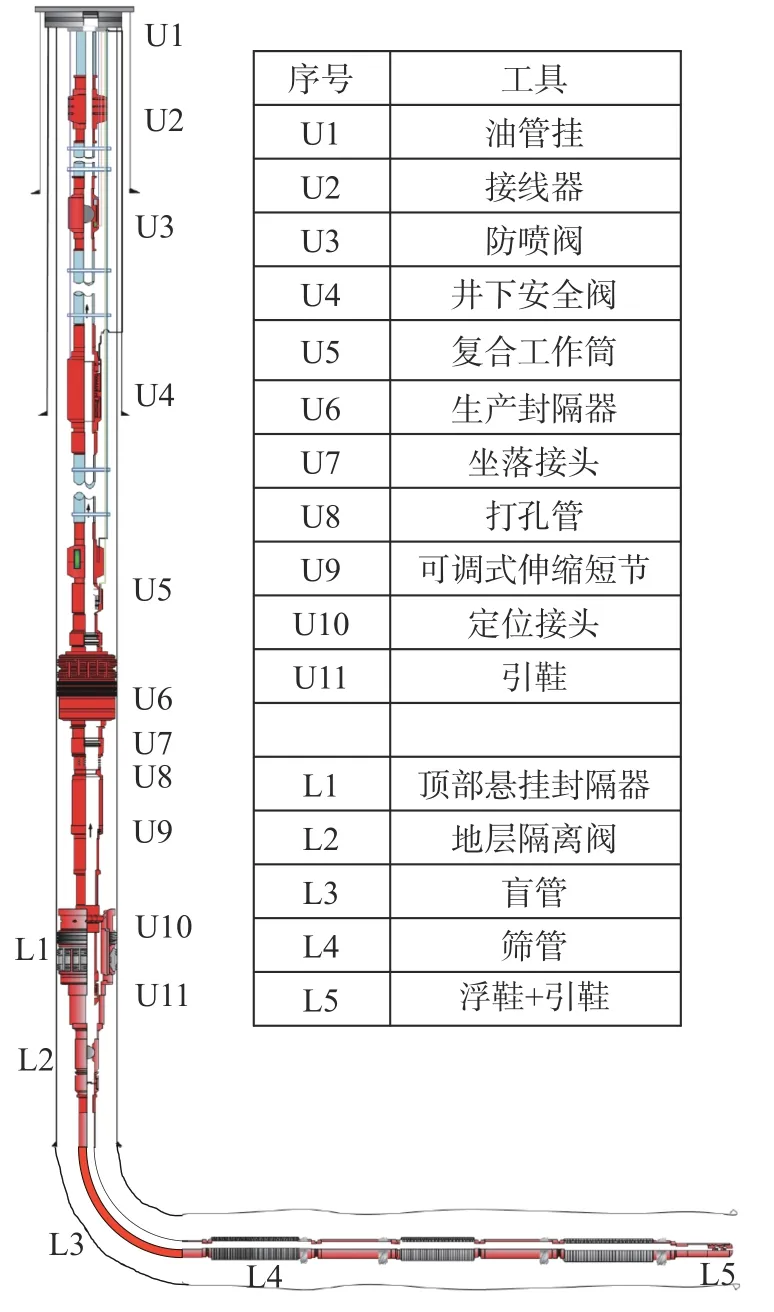

3.1 标准化完井管柱设计

虽然涉及到3个储层、44口井和2类井别,但所有井均采用标准化完井管柱设计(图5,生产井和注水井仅在局部工具上有所不同)。这一措施有利于现场作业经验的积累,提升了整体完井作业效率,同时降低了修井需求。作业时对每口井的作业过程和结果进行测试和跟踪,跟踪特定的作业工序以快速了解存在的问题及需要的改进,一旦完成改进,就可以快速地将之在整个项目组内宣贯和推广,并为后续的井设定明确的作业目标。

图5 E油田标准化完井管柱设计方案Fig.5 Design scheme of standardized completion string in E oilfield

主要完井工具包括:

(1)接线器。在库房内提前将该工具与油管悬挂器连接,并完成各电液线缆的连接和测试,现场作业时只需组装并与下部管线连接即可,避免了在现场进行复杂的管线连接和穿越以及试压,减少了井筒落物的可能性,降低了HSE事故率,可大幅提升作业效率。目前,在钻台上需对6根管线(4根液控管线、1根化学药剂注入管线、1根电缆)进行组装和测试,平均时间只需6 h,相比以往深水作业,预计每口井可节约钻机时间约12 h。

(2)防喷阀。作为井下的一道机械屏障,可保证在更换和/或测试采油树时井的完整性,而无需再钢丝作业投捞油管挂堵塞器。与使用常规油管挂堵塞器相比,预计每口井可节省3~4 d作业时间,节省费用4 ×106$左右。

(3)油管可回收井下安全阀。磁力耦合式设计,可降低控制管线工作压力等级,同时保证安全阀位于水合物形成深度以下。井下安全阀下深位于海平面以下2 200 m左右,常规安全阀的控制管线压力等级需要10 000 psi,而该类型安全阀的控制管线压力等级只需7 500 psi即可,其操作压力更是低至5 000 psi。液控管线内均配有过滤器,以保证管线内液压流体的清洁度达到或超过NAS 6规范要求。

(4)复合式工作筒。承托2个温压计和1个化学药剂注入阀,可实时监测油管环空压力和温度。化学药剂注入管线和井下温压计电缆采用一体式铠装设计,便于现场作业。

(5)可调式伸缩短节。简化了油管悬挂器的坐挂和配长问题,保证了上部完井和下部完井管柱间平稳的机械连接,管柱配长和油管挂坐挂的平均时间不足1 h。作业准备阶段进行扭矩和拉力的模拟计算以确定伸缩短节的插入量,下入上部完井管柱前做最终确认。

(6)地层隔离阀。提供了一道可靠的井筒机械屏障,开关无需钢丝作业,大幅降低了成本。其能够承受更恶劣的碎屑沉积工况,满足ISO 28781和API 19V的要求。

3.2 升级改造钻井船,优化完井作业模式

钻井船在作业初期不具备上部完井功能,钻井及下部完井作业结束后需临时弃井,后续再单独进行上部完井作业。后对钻井船进行改造,增加了IWOCS等设备,使其具备了上部完井作业的能力。钻井船改造后,节省了临时弃井、防喷器解脱、钻井船再就位及重入等作业,节省钻井船时间约1 d/井(图6)。

图6 钻井船改造前后完井作业模式Fig.6 Completion mode before and after drilling ship modification

3.3 作业全过程模拟分析,减少不必要作业

各井作业前必须对入井管柱进行摩阻扭矩模拟,并基于实际完成井的作业表现优化模拟参数,提高模拟精度。该措施在降低复杂事故率和入井管柱故障率方面发挥了重要作用。从前期方案设计阶段到建井作业完成,对井的模拟计算贯穿始终。通过模拟计算优化管柱配置,避免发生屈曲,保证管柱能够下至目的深度。裸眼水平段钻井和下部完井过程中,基于模拟计算结果,及时对可能发生复杂事故的深度点提前预警,以便现场作业人员提前做好准备。

(1)减少倒划眼次数。为保证井眼质量,在最初作业模式下,每钻完一柱需倒划眼两遍。通过录井参数及软件模拟评估,发现每钻完两柱倒划眼一遍亦具有同样效果,且通过随钻ECD可清楚判断井眼清洁状况。新的作业模式采用了每钻完两柱倒划眼一遍的方式,无复杂事故,提高了作业时效。

(2)取消短起下钻。原作业模式下,每钻至中完井深,需进行短起下作业,为后续下套管作业提供摩阻参考。采用软件分析之前已完钻的13口井,发现各井的摩阻参数基本一致,故尝试取消短起下钻作业,起钻后直接下套管。根据实际情况,取消该作业的后续新井的摩阻参数在允许范围内,各层套管均可顺利下入到位。

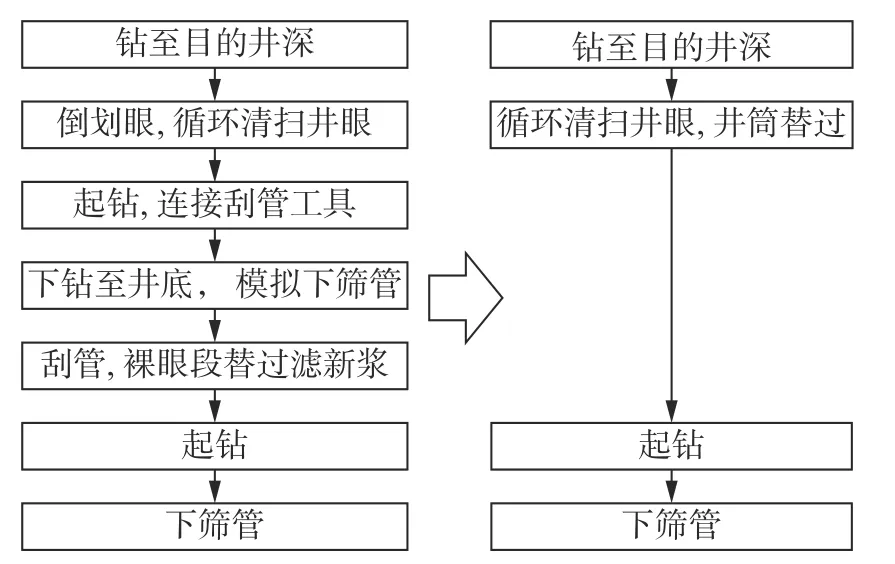

(3)取消下筛管前的刮管作业和下筛管模拟作业(图7)。

图7 取消下筛管前的刮管作业和下筛管模拟作业Fig.7 Cancel the scraping and simulation operation before running the screen

原作业模式下,下筛管之前需要单独进行一趟刮管作业,以保证筛管顶部封隔器的有效坐封;刮管器的位置需基于裸眼段长度设定,以保证其下部的钻具长度能够在刮管前探至井底,模拟下筛管的过程,从而采集悬重等数据用于反演摩阻系数,确保筛管能够下至目的深度。通过分析已完井的资料,发现刮管作业收获的井筒杂物并不多,故尝试取消此刮管作业,改为下完10-3/4″套管之后,利用固井候凝时间刮管。同时,发现各井在裸眼段的摩阻系数基本一致,故取消模拟下筛管作业,改为在储层段完钻后,记录起下钻具的悬重拟合摩阻系数,将校正后的摩阻系数用于下筛管作业前的最终模拟计算。作业程序优化后,筛管下放及封隔器坐封均无问题,无复杂情况发生。

3.4 离线作业最大化,节省井口时间

(1)入井管柱预装扶正器。为保证管柱居中度,筛管、盲管、油管需安装扶正器。原作业模式下,扶正器的安装均在井口进行,需占用井口时间。新作业模式下,扶正器在连接管柱前均已预装完毕,无需额外占用井口,节省了昂贵的钻井船的作业时间。

(2)筛管、盲管、冲管、油管入井前预接立柱。筛管和盲管最初采用传统的单根下入方式,后经作业各方从人员安全、设备完整性等角度综合评估分析潜在风险,并在现场采取措施将风险降至可控水平,提前预接立柱立于钻台,大幅提高了下入组装效率。所有冲管在入井前均预接立柱,出井后以立柱方式立于钻台,随后甩下钻台(不占钻机时间),运往库房清洁检测,再返回井场用于下一口井作业。油管入井前也采取预接立柱的模式(图8)。

图8 筛盲管、冲管组装速度随时间的变化Fig.8 The makeup speed of screen blind pipe and wash pipe varies with time

3.5 充分利用多功能船,降低钻井船作业量

A油田开发井的钻完井及相关作业(采油树安装、清井返排等)主要采用钻井船或半潜式钻井平台完成,功能强大但日费高昂。E油田在借鉴A油田后期调整井作业经验的基础上,充分挖掘日费更低的多功能船的作业潜力,以替代部分原本由钻井船完成的作业,包括:

(1)采用多功能船安装水下采油树。E油田所有井均采用带升沉补偿功能吊机的多功能船,通过钢缆作业,分批次完成采油树安装,平均节约钻井船时间约5 d/井。

(2)采用多功能船对注水井进行注入能力和干扰测试。采用连续油管装备完成,平均节约钻井船时间约7 d/井。

(3)后续计划采用FPSO对生产井进行返排清井。对于本油田,FPSO的交付使用是制约油田投产时间的关键环节,油田投产前FPSO尚未到位,为避免完井后完井液长期浸泡储层段导致的潜在储层伤害并做好投产准备,采用钻井船对投产前完成的生产井进行清井返排。FPSO到位后,通过脐带缆远程加压打开地层隔离阀进行清井返排,返排出的油气进入生产流程,不仅可减少钻井船和多功能船的利用,还能减少资源浪费和环境污染。

3.6 上部完井前确保井筒清洁,降低复杂事故率

根据以往作业经验,完井作业能否顺利进行很大程度上取决于井筒内是否足够干净,对于采用地层隔离阀的井来讲尤其如此。下入筛管前,井筒内必须替换为过滤干净的钻井液,且钻井液必须经过室内试验,以保证其不会对筛管造成堵塞。

井筒内如存在固相碎屑等杂物,将严重影响上部完井管柱及地层隔离阀的正常工作。因此在下部完井结束后,必须将地层隔离阀以上井段替换为干净盐水完井液,再进行上部完井作业。采用地层隔离阀后,由于其将上部井筒与储层段隔离开,在上部井筒洗井时可以采用更大的排量或是专门的处理剂,而不用担心储层污染和井控问题。

所有开发井均配备地层隔离阀,完井后临时关井,平均关井时长314 d,最长达917 d。后期采用钻井船或多功能船液压远程打开,均未发生复杂事故。

3.7 悬挂隔水管移船

原作业模式下,钻井船自前一作业点移至下一作业点时,因担心航行期间隔水管潜在的受损风险,需在移船前将隔水管和水下BOP全部起出。后经模拟计算,在一定环境条件下,通过控制航行速度,悬挂隔水管移船时不会损坏隔水管[10-11]。采用该模式可节省起下防喷器的时间。

采用的双井架钻井船正常航速为10 knot,悬挂隔水管时航速为0.3 knot,若两作业点间距10 km,则两种模式下作业时间差异对比如表1所示。采用悬挂防喷器航行模式可节省时间17 h。

表1 不同移船模式下的耗时对比Table 1 Time comparison of different ship moving modes

基于以上作业效率可以计算得出,在两个作业点间距不超过20 km的条件下,悬挂隔水管移船可有效节省作业时间。

4 结论

通过总结E油田成功钻完井作业经验,得到以下结论:

(1)采用标准化钻完井方案设计有利于现场作业经验积累,提高作业效率;

(2)贯彻全过程模拟计算策略,采取作业前模拟-作业中对比分析-作业后拟合反演-计算参数持续优化的模式,有助于提前识别风险,有效降低复杂事故率;

(3)深度挖潜钻完井作业优化空间,采用离线作业最大化、减少不必要倒划眼和刮管作业、充分使用多功能船等措施,可有效节省钻井船作业时间;

(4)充分洗井保障井筒清洁程度,是降低完井复杂事故的有效手段。