铝电解耐磨打壳锤头的技术研究

李冬生,张旭贵,侯光辉,张亚楠,刘 丹,李致远

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

打壳锤头作为预焙阳极铝电解槽自动下料系统的重要部件之一,需要不断周期性的打开电解质壳面,进行电解原料的添加。打壳锤头由于长期受到坚硬壳面的摩擦磨损,电解原料的磨粒磨损,电解质熔盐的高温腐蚀,使得锤头材料不断损失,最后因锤头端部尺寸减小,形成“铅笔尖”形状而失效[1-2],如图1所示。电解铝企业常用的锤头为Q235钢或45#钢,其耐磨性较差,使用寿命一般为3~6个月。对打壳锤头的频繁更换和维修,不但加重电解操作工人的劳动强度,增加企业生产成本,而且大量损失的锤头材料进入铝液,造成铝液中Fe杂质含量过高,造成原铝品质下降[3-6]。

图1 铝电解打壳锤头

等离子堆焊技术(PTA)是以高温等离子体为热源,同时熔化预先置于工件表面的合金粉末和工件近表层,然后随等离子弧的移动,合金粉末与基体表面迅速加热并一起熔化、混合、扩散、凝固,等离子束离开后自激冷却,形成一层高性能的合金层,实现零件表面强化的一种先进堆焊技术,原理如图2所示。等离子堆焊技术特点主要有:①可制备多种类型的功能性涂层;②涂层与基体为冶金结合,结合力强;③涂层与基体组织均匀;④涂层熔覆的稀释率低;⑤易于实现机械化和自动化[7-8]。

图2 等离子堆焊原理图

本文将等离子堆焊技术应用于铝电解打壳锤头中,在锤头表面熔覆高强耐磨涂层,以提高打壳锤头的耐磨性能,从而达到延长打壳锤头的使用寿命,降低铝液杂质含量,提高原铝品质,减少工人劳动强度,降低企业生产成本的目的。

1 试 验

1.1 基体材料

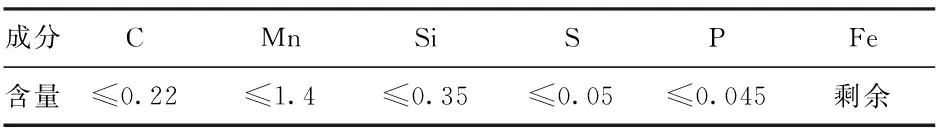

试验基体材料选用焊接性能优异且价格低廉的Q235钢,其成分如表1所示。

表1 Q235钢成分 %

1.2 涂层材料

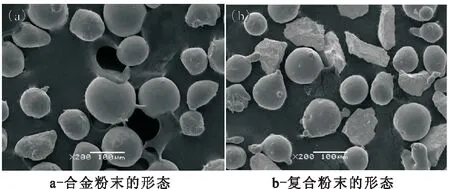

试验涂层材料选用自制复合耐磨粉料,该耐磨粉由合金粉和碳化物增强粉组成。其中图3(a)为合金粉形态,该合金粉呈球状,粒度为50~150 μm。图3(b)为加入碳化物增强相后复合粉末的形态,该碳化物增强相颗粒呈板条状均匀的分布于球形合金粉末中。

图3 合金粉末与复合粉末形态图

1.3 等离子堆焊工艺

等离子堆焊的工艺条件为:离子气流量5.6~6.0 L/min,保护气流量12~13 L/min,送粉气流量为4.2~4.5 L/min,送粉率为40~65 g/min,堆焊速度为500~700 mm/min,堆焊电流为180~195 A。

1.4 分析测试方法

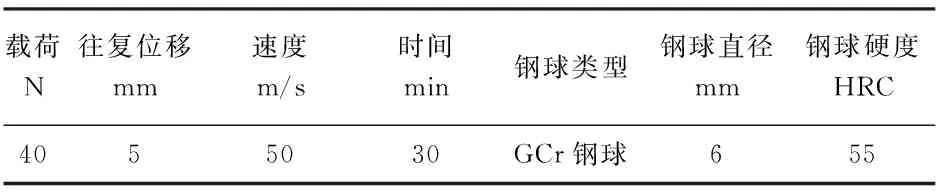

将堆焊样品经线切割分别制作成尺寸为20 mm×15 mm×4 mm的长方体试样块,用丙酮洗净样品表面油污,然后分别在80#、220#、500#、1000#、2000#砂纸上进行打磨,保证样品的平整光滑,最后用酒精冲洗干净,干燥后在高精度(精度10-5g)天平上称重备用,记录磨损实验前样品的重量。耐磨试验在CETR-UMT-3型摩擦磨损试验机上进行,具体试验参数见表2,试验机如图4(a)所示,试验过程示意图如图4(b)所示,摩擦球在样品表面沿运动方向做反复摩擦运动。试验结束后立即用高精度天平称其重量,实验前后两次重量的差值即为材料的失重,反应了材料的耐磨性能。

表2 摩擦磨损实验参数

图4 摩擦磨损试验机及耐磨测试示意图

2 结果与讨论

2.1 堆焊涂层的界面形态

图5为Q235基体与堆焊涂层的熔合面的形貌。其中图(a)左侧颜色较深的区域为Q235基体材料,右侧颜色较浅的区域为堆焊涂层。从图(a)中可以看出,在等离子堆焊过程中,涂层材料经过高温熔化在基体表面形成熔池,熔池内的液态合金与基体一起熔化、混合、扩散、凝固,最终二者形成牢固的冶金结合。图(b)为堆焊涂层中碳化物增强相的形貌分布图,其中颜色较深的区域为合金材料,白色亮块为碳化物增强相材料,从图中可以看出,加入的碳化物增强相呈岛状均匀的分布于合金层材料中,强化相与合金层的熔覆性能匹配性能较好,在熔合线处没有出现开裂和孔洞的现象,对涂层起到了有效的骨架强化作用。

图5 Q235基体与堆焊涂层的熔合面形貌

2.2 磨损样品宏观形貌分析

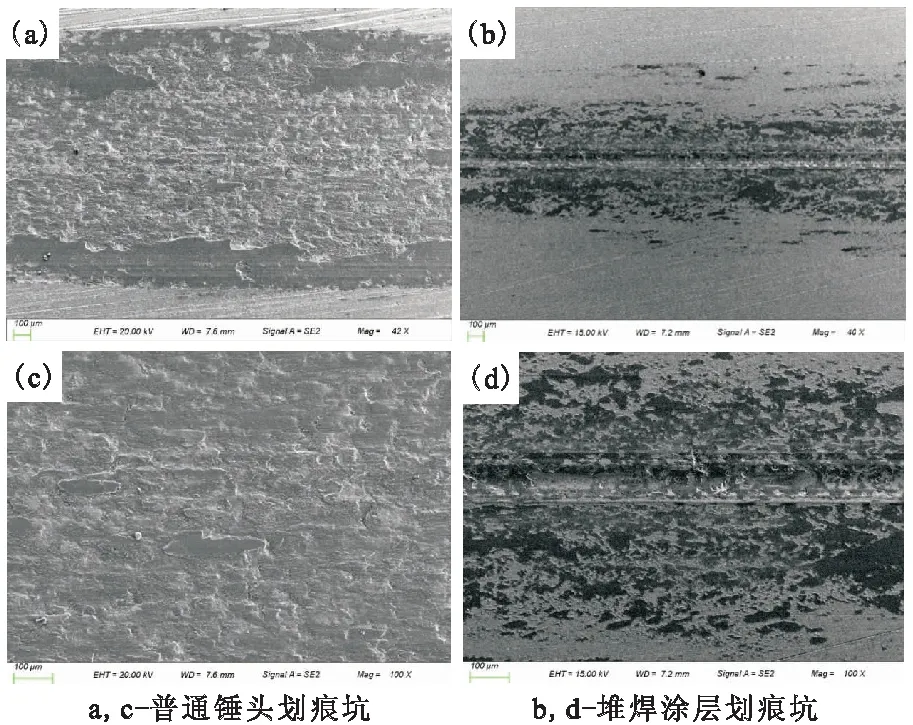

图6是普通锤头材料与堆焊涂层样品经过线性往复摩擦磨损试验测试后,划痕形貌的宏观照片。从图中我们可以清晰的看出,普通锤头材料表面硬度低,耐磨性较差,在30 min,40 N压力的磨损条件下,材料表面磨损严重,留下的划痕坑较宽较深,而等离子堆焊涂层硬度高,耐磨性较好,在同样的磨损条件下的表面划痕坑则较窄较浅,堆焊涂层材料体现出了明显的耐磨效果。

图6 摩擦磨损测试样品表面宏观形貌

经过称重,堆焊涂层的质量损失为6×10-5g,普通锤头材料的质量损失为254×10-5g,堆焊涂层的线性耐磨性大约是普通锤头的40倍,耐磨性能得到了大幅的提高。

2.3 磨损样品微观形貌分析

图7是普通锤头材料与堆焊涂层样品经过线性往复摩擦磨损试验测试后,划痕形貌的微观照片。从图片(a)(b)可以分别看出普通锤头材料划痕宽度达到1400 μm,而堆焊涂层仅为150 μm,二者相差近10倍。

图7(c)为普通锤头材料划痕坑的微观形貌照片。从图中可以看出,普通锤头表面划痕坑呈现出凹坑和梨沟状,材料的损失主要为粘着磨损,并存在一定的磨粒磨损。在磨损过程中,摩擦力F主要由FX和FY构成,其中FX对样品表面产生显微摩擦磨损,FY对样品产生压入的磨粒磨损。由于普通锤头材料为铁素体加珠光体组织(硬度120 HB),材料硬度低,强度差,很容易发生塑性变形并脱落,脱落的小颗粒附着在对磨球与试样表面直接接触,随着摩擦时间的延长,逐渐形成了粘着磨损纹路的沟梨状磨痕,抗磨损性能较差[9]。

图7(d)为堆焊涂层划痕坑的微观形貌照片。从图中可以看出,堆焊涂层样品表面的划痕坑相对平整光滑。由于涂层材料为马氏体组织(硬度500 HV),材料的硬度高,强度大,自身拥有良好的抗磨性能。添加的碳化物强化相(硬度1800 HV),均匀熔嵌在合金涂层内部,在反复的线性摩擦磨损条件下,对磨钢球在涂层表面产生的的显微切削运动由于受到大颗粒碳化物硬质相的阻碍,摩擦运动仅仅是在碳化物表面进行,没有对合金层造成有效的磨损,减少了对涂层材料的磨损,因此划痕坑较浅[10]。

图7 摩擦磨损测试样品表面微观形貌

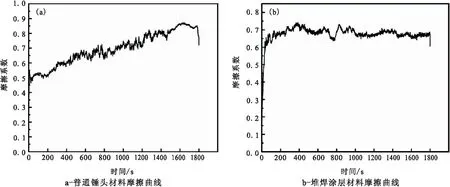

2.4 动态摩擦系数

图8(a)(b)分别为普通锤头材料与堆焊涂层材料的动态摩擦系数曲线。从曲线上可以看出,普通锤头材料由于基体硬度较低,摩擦初期接触面由于瞬间受到载荷40 N压力,在样品表面首先产生一定的塑性形变,此时接触面仍保持相对光滑的形态,此时摩擦系数较小;随着线性往复摩擦时间的增加,接触面开始产生粘着磨损,逐渐形成沟梨状,不断进行磨削磨损,磨粒再次压入材料表面进行反复的摩擦运动,磨损量继续增大,表面粗糙度随之增大,因此动态摩擦系数呈不断上升趋势。等离子堆焊耐磨涂层材料由于涂层材料本身硬度较高,摩擦初期接触面受到载荷压力几乎不产生形变;同时,涂层材料中添加的碳化物增强相对涂层本体再次起到保护和支撑作用,强化了堆焊涂层的硬度和耐磨性能,随着线性往复摩擦时间的增加,接触面的粗糙度没有发生变化,因此动态摩擦系数呈平稳趋势,体现出优异的耐磨性能。

图8 摩擦磨损测试样品动态摩擦系数曲线

3 工业应用

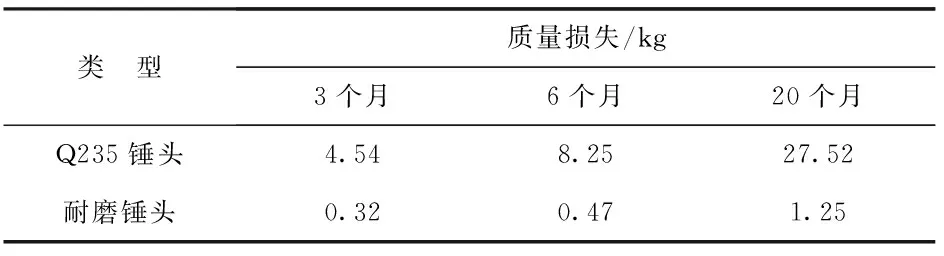

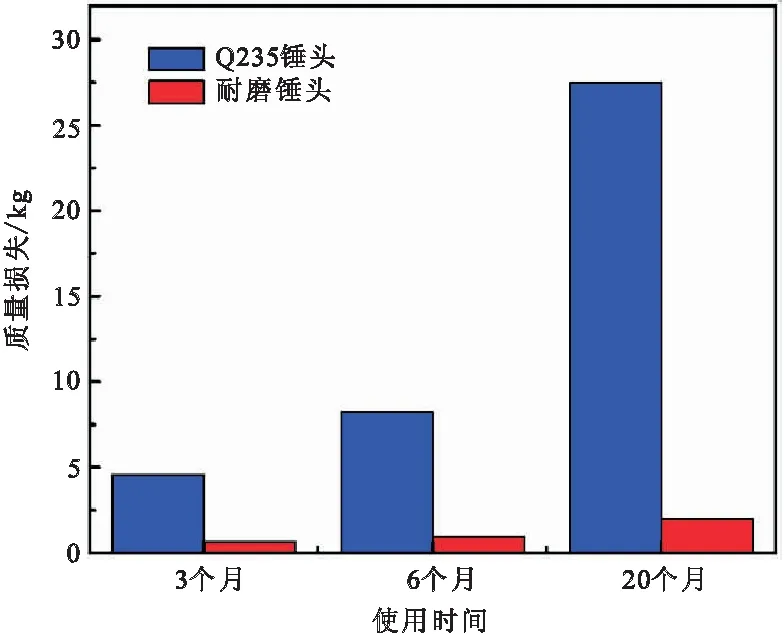

铝电解耐磨打壳锤头在国内某电解铝企业200 kA系列电解槽进行上槽试用,分别在锤头使用3个月、6个月、20个月对锤头的磨损情况进行测量统计,具体数据见表3。通过对比可知,普通Q235钢锤头耐磨性较差,在使用6个月后需要更换新锤头,平均磨损重量为8.25 kg;同期相比,耐磨打壳锤头无需更换,平均磨损重量为0.47 kg。截止目前,耐磨锤头使用寿命已超过20个月,平均磨损重量为1.25 kg,而普通锤头已更换3根,累计质量损失为27.52 kg。采用等离子堆焊的方法在锤头表面制备耐磨涂层,可明显提高打壳锤头的耐磨性能,将锤头的使用寿命提高5倍~10倍,减少锤头的更换次数,按照50万吨/年电解铝企业计算,可节约锤头综合更换费用120万/年。

表3 打壳锤头使用情况

4 结 论

(1)堆焊涂层与碳钢基体形成牢固的冶金结合,碳化物强化相呈岛状均匀分布于涂层材料中,有效的起到了骨架和支撑作用。

(2)通过摩擦磨损试验可以看出,堆焊涂层的表面的划痕坑平整光滑,宽度为150 μm,质量损失仅为0.06 mg,其耐磨性为普通锤头材料的40倍以上。

(3)采用等离子堆焊的方法在锤头表面制备耐磨涂层,可明显提高打壳锤头的耐磨性能,大幅增加锤头的使用寿命,对电解铝企业降低生产成本有着重要的意义。

图9 普通锤头与耐磨锤头使用性能对比