喷丸处理对7A85-T7452铝合金锻件疲劳性能的影响

王 亮,臧金鑫,王 任,雷 越,伊琳娜

(北京航空材料研究院 北京市先进铝合金材料及应用工程技术研究中心,北京 100095)

Al-Zn-Mg-Cu系铝合金因具有低密度、高强度、高韧性、良好的加工性能及优良的抗疲劳性能等优点,广泛应用于航空航天领域[1-3]。7A85铝合金材料是我国具有自主知识产权的新型铝合金,除具备以上优点外,还具有良好的淬透性,适用于生产大尺寸截面锻件或厚板,常用作飞机隔框、接头等承力结构[4-6]。这些关键承力件在飞机服役过程中存在因承受循环载荷而导致疲劳破坏的风险。因此,如何提高7A85铝合金材料承受循环载荷下的疲劳寿命是提高飞机安全性和服役寿命所面临的问题。现代飞机制造过程中,冷挤压强化、喷丸强化、滚压强化以及激光冲击强化等方法是提高材料疲劳寿命的常用工艺,其中喷丸工艺由于易操作、效率高、效果好而获得航空厂的广泛使用[7-12]。虽然近年来国内外关于喷丸强化的研究已经有较多报道[13-16],但是关于7A85铝合金材料喷丸强化工艺适用性及强化机理的研究相对较少,因此本文研究了不同喷丸强度对7A85铝合金锻件的疲劳增益效果,并获得喷丸处理前后材料的疲劳强度,进一步探讨其强化机理,研究位错分布、残余应力场等对材料疲劳性能的影响。

1 试验材料及方法

1.1 材料与试样

试验用料为7A85-T7452铝合金自由锻件,合金实测成分为(质量分数):7.67%Zn,1.57%Mg,1.58%Cu,0.10%Zr,<0.08%Fe,<0.06%Si,<0.04%Mn,其余为Al。其常规室温力学性能为:抗拉强度σb=500 MPa,屈服强度σ0.2=461 MPa,延伸率δ5=15.4%。喷丸处理采用的疲劳试样如图1所示,疲劳试样为光滑试样,应力集中系数Kt=1,试样的长度方向平行于锻件流线方向。试样加工过程中尽量减小圆弧区域加工残余应力的产生。

图1 疲劳试样加工示意图

1.2 试验方法

喷丸处理采用气动式喷丸设备,喷丸介质为铸钢丸,丸粒直径0.6 mm。在喷丸强度0.020~0.220 mmA之间选取8个不同的喷丸强度对试样进行喷丸处理,每个喷丸强度5个平行试样,喷丸覆盖率100%。然后在相同的加载条件下,对比喷丸强度对疲劳寿命的影响。疲劳试验采用MTS810疲劳试验机,室温条件加载,最大载荷σmax=380 MPa,应力比R=0.1,试验频率f=10 Hz。

根据疲劳寿命结果,优选疲劳增益效果最好的喷丸强度,采用该喷丸强度对疲劳试样进行喷丸处理。之后采用成组法选取不同大小的载荷对疲劳试样进行疲劳试验,绘制喷丸强化试样和未喷丸强化试样的S-N曲线,并在疲劳寿命N=1×107处用升降法求得材料的疲劳强度。疲劳试验环境:室温,应力比R=0.1,加载频率f=100 Hz。

采用Quanta600型扫描电镜对疲劳断口进行观察,确定疲劳源位置并观察疲劳裂纹扩展形态。用JEOL-2100透射电镜对强化层微观组织形貌进行观察,并用XStress-3000型X射线衍射残余应力分析仪检测强化层残余应力分布情况。

2 试验结果及分析

2.1 疲劳试验结果

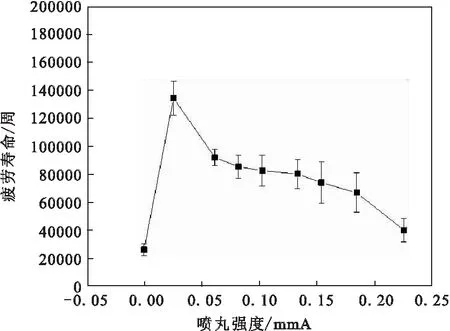

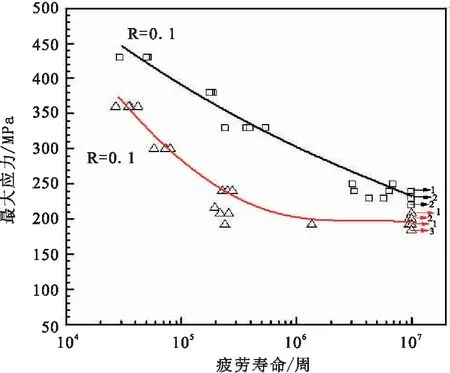

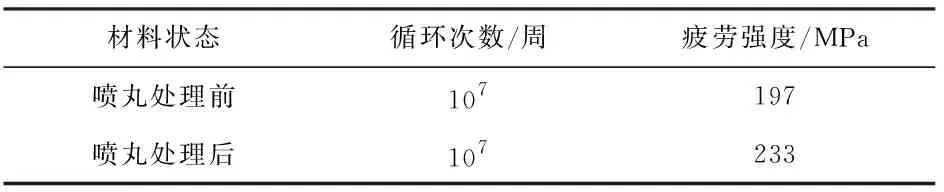

对7A85-T7452铝合金试样分别经0.020~0.220 mmA之间8种强度喷丸处理,然后测定试样在σmax=380 MPa、R=0.1条件下疲劳后的疲劳寿命,结果如图2所示。图2中未喷丸处理试样的疲劳寿命是2.6×104。喷丸强度为0.020 mmA时,疲劳试样的疲劳寿命最高为1.9×105,是未喷丸试样疲劳寿命的7.3倍。采用喷丸强度0.020 mmA对疲劳试样进行喷丸处理,喷丸和未喷丸的疲劳S-N曲线如图3所示,表1为喷丸和未喷丸材料的疲劳极限。由表1可知,未经喷丸处理试样的疲劳极限为197 MPa,喷丸强度为0.020 mmA的喷丸处理工艺将试样的疲劳极限提高了18%(达到233 MPa),说明喷丸强度为0.02 mmA的喷丸处理工艺可显著提高7A85-T7452铝合金锻件的疲劳强度。

图2 7A85-T7452铝合金锻件疲劳试验结果

图3 7A85-T7452铝合金锻件疲劳S-N曲线

表1 喷丸处理前后材料的疲劳强度

2.2 微观组织分析

2.2.1 疲劳试样断口分析

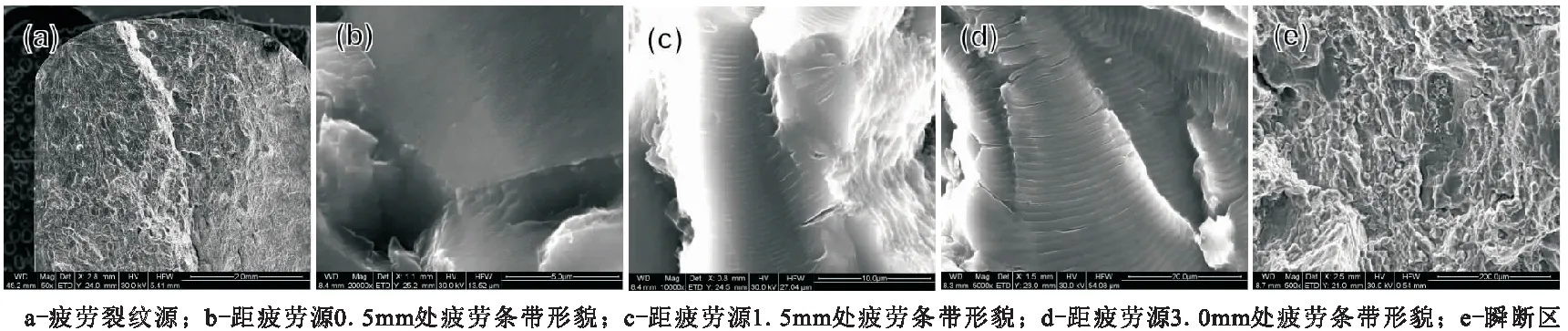

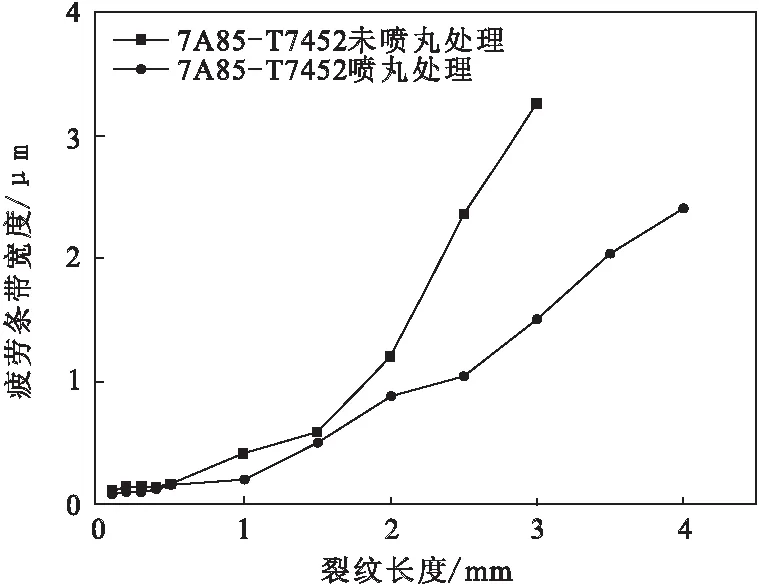

采用扫描电镜对喷丸强度0.020 mmA和未喷丸处理的疲劳试样的断口形貌进行观察,分析疲劳源位置及疲劳条带宽度随裂纹扩展的变化情况,扫描电镜结果如图4和图5所示。图4(a)~图4(e)为未喷丸条件下7A85-T7452铝合金锻件疲劳断口形貌。从图4(a)可以观察到疲劳源的形貌,主疲劳源位于试样平面区域的表层。距疲劳源0.5 mm时观察到清晰的疲劳条带,此时疲劳条带细长,间距较小,如图4(b)所示。从图4(c)可见,当裂纹扩展至距疲劳源1.5 mm时,疲劳条带间距加宽,说明疲劳裂纹扩展的速度在加快。当裂纹扩展到距疲劳源3.0 mm处时,观察到大量韧窝和二次裂纹,只有少量疲劳条带,说明裂纹扩展接近瞬断区,如图4(d)所示。图4(e)为典型的瞬断区形貌,以韧窝和撕裂棱为主。图5(a)~图5(e)显示了喷丸处理以后疲劳裂纹扩展的形貌。从图5(a)可以看出,喷丸处理后疲劳源位于试样棱边的过度圆角位置,这是由于喷丸处理将试样表面的缺陷掩盖,从而使裂纹在应力集中更大的棱边位置萌生。图5(b)~图5(c)展示了断口距疲劳源不同距离位置疲劳条带的形貌,与未喷丸试样进行对比,可以清晰看出在距离疲劳源0.5 mm和1.5 mm时,喷丸处理后试样的疲劳条带比未喷丸的更窄。图5(d)为喷丸处理后试样距疲劳源3.0 mm时的断口形貌,依然可以观察到清晰的疲劳条带,而未喷丸试样此时已接近瞬断区。图6统计了喷丸处理与未喷丸条件下疲劳条带宽度随裂纹扩展的变化情况,从图6可见,疲劳条带的宽度随疲劳裂纹长度的增加不断变宽。当裂纹长度小于1.5 mm时,喷丸和未喷丸条件下的疲劳试样的疲劳条带宽度增速都相对较慢。当裂纹长度大于1.5 mm时,随着裂纹的扩展,疲劳条带迅速加宽,而且未喷丸试样的疲劳条带宽度显著大于喷丸处理的试样,说明在相同的循环周次下,喷丸处理试样的裂纹扩展更慢。

图4 未喷丸条件下疲劳断口形貌

图5 喷丸处理后疲劳试样断口形貌

图6 喷丸处理与未喷丸条件下疲劳条带宽度随裂纹扩展变化情况

以上对比可以说明,喷丸强化不仅改变了疲劳裂纹萌生的位置,而且在每次加载过程中均降低了裂纹的扩展长度,从而延长了裂纹的扩展区。因此降低了疲劳裂纹扩展速率,提高了疲劳寿命。

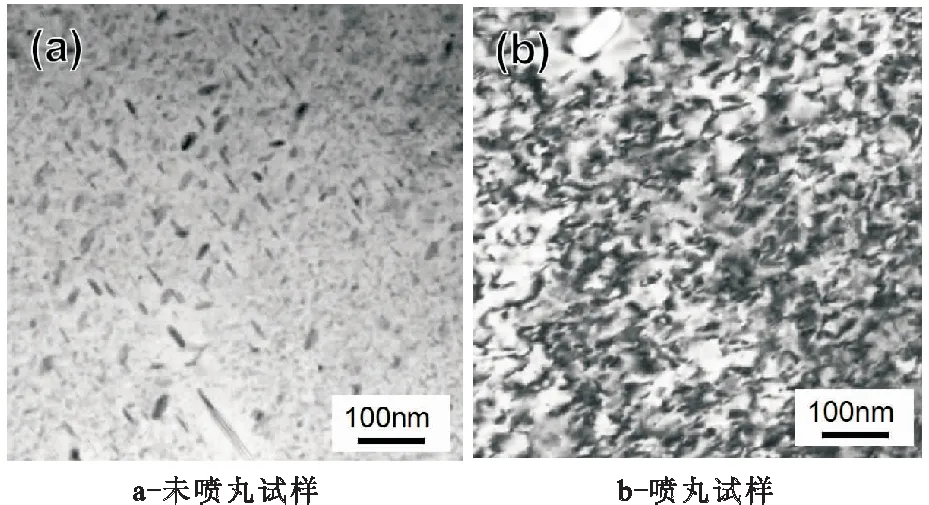

2.2.2 强化层位错结构

在7A85-T7452铝合金锻件疲劳试样的表层取样,通过透射电镜观察喷丸处理前后晶内组织形貌,试验结果如图7所示。从图7(a)可以看出,未喷丸条件下,在(110)晶带轴下,可以观察到基体中析出细小的针状及盘状强化相(η′相),未观察到位错形貌。从图7(b)可见,喷丸条件下,晶粒内部产生高密度的位错结构,大量位错无序分布,缠结在一起形成位错胞状结构。这说明在喷丸过程中,丸粒的动能部分传递至试样表面,使金属表层内部产生剧烈的位错运动,形成位错胞状结构,这些位错胞状结构在裂纹萌生和扩展过程中可以有效地阻碍位错的滑移,从而延缓疲劳裂纹的萌生和扩展。

图7 疲劳试样表层金属透射组织形貌

2.3 残余应力测试结果

图8为喷丸处理后强化层内残余应力的分布情况。从图8可见,残余压应力层深度约为0.09 mm,表面残余压应力为-213 MPa,最大残余压应力在距表面0.01 mm处,为-231 MPa。一般情况下,机械加工会在金属表层形成一层残余压应力层,但机械加工在铝合金中引入的残余压应力层最大只有几十MPa,而且深度非常浅、分布不均[17-19]。这说明喷丸强化以后,金属形成了一层均匀分布的高水平残余压应力层。当零件承受外加交变载荷作用时,残余压应力可以起到降低外加交变载荷中瞬时拉应力的作用,从而延长裂纹的萌生寿命,减缓裂纹的扩展速率,进而提高7A85-T7452铝合金锻件的疲劳寿命。

图8 喷丸处理条件下强化层内残余应力分布曲线

3 结 论

(1) 喷丸处理可以有效提高7A85-T7452铝合金自由锻件的高周疲劳寿命,喷丸处理试样疲劳寿命是未喷丸的7.3倍,疲劳强度提高18%。

(2) 采用喷丸强化工艺的7A85-T7452铝合金自由锻件,表层引入了深度约为0.09 mm的残余压应力层,该强化层可以平衡部分外加载荷中的瞬时拉应力。

(3) 喷丸改变了疲劳裂纹的萌生位置,减小了疲劳条带的宽度,强化层内的高密度位错阻碍了位错的滑移,导致晶内位错迁移困难,从而阻碍了疲劳裂纹的萌生和扩展。