油藏型储气库高效除黑油技术研究与实践

刘贤明 王铁军 贾雪松 王林峰 丛延刚 王绪文 寇 鹏

1. 中国石油北京项目管理公司天津设计院, 天津 300457;2. 大港油田天津储气库分公司, 天津 300270;3. 中国石油吉林油田公司天然气部, 吉林 松原 138000

0 前言

在采气期,油藏型储气库采出的天然气会携带少量黑油[1],造成下游设备、管线堵塞,影响装置安全运行,通过对黑油的产出、影响及危害分析,以及物性及沉积机理的探讨[2],设置了旋流分离器+过滤分离器两级过滤除黑油流程[3],从天然气中过滤出99.9%以上直径大于 1 μm 的液滴[4],成功解决了储气库采气期天然气携带黑油进入后续低温处理装置的问题。通过对过滤系统的研究,研发出了一体化精细除黑油分离器,此分离器将更高效地提高油藏型储气库的除黑油效果。

1 储气库黑油的产出

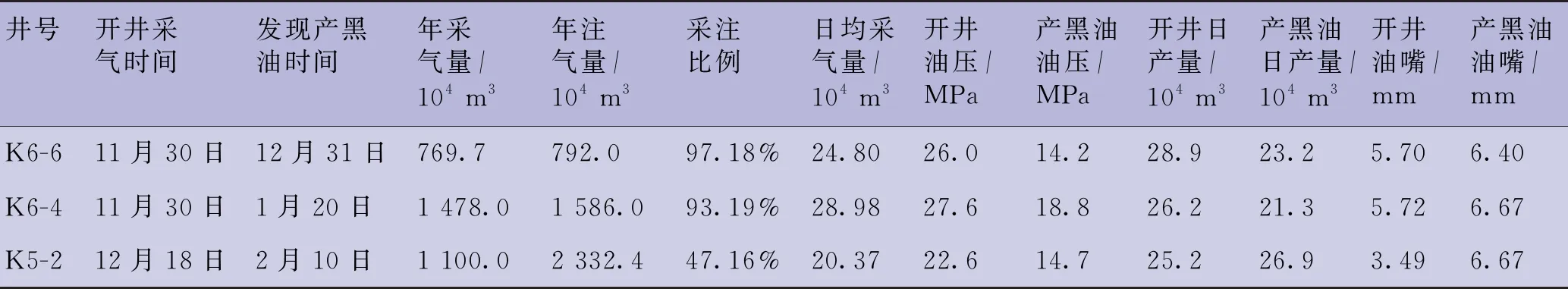

大港储气库群的某储气库是中国首座利用枯竭油藏建库,属于油藏型储气库。在采气期时,对3口黑油井进行生产参数统计,见表1。

表1 3口黑油井生产参数表

3口黑油井在开井后由于冬季调峰提产要求,频繁调整油嘴,发现黑油后不再进行油嘴调整。通过对3口黑油井生产数据分析,在油压较低时频繁扩产可导致黑油产出提前,降低采注比。因此,在生产期对3口黑油井采取限产方式生产,减少或避免油嘴上调以延迟黑油产出时间。

2 黑油产生的影响及危害

经设备拆检发现,黑油产生位置主要包括低温分离器、管壳式换热器、乙二醇再生系统、丙烷蒸发器等处,见图1。结垢为固态、微粒状黑色物质,比水轻,点火可燃烧,室内放置部分挥发。

图1 装置拆检照片

油藏型储气库采用低温法进行露点控制,制冷后的介质温度远低于黑油的凝固点。以某储气库为例,露点控制系统预冷器的制冷温度为25 ℃,J-T阀、丙烷蒸发器的制冷温度为-5~-15 ℃,而黑油的凝固点为35 ℃。井流物中携带的黑油进入空冷器和后续管路、设备,在预冷器和后续管路中发生凝固,极易造成黑油附着在管壁上,随着运行时间的增长,黑油附着量逐渐增加,造成后续管路、设备堵塞,对整个“油藏型”储气库的安全生产造成恶劣影响。

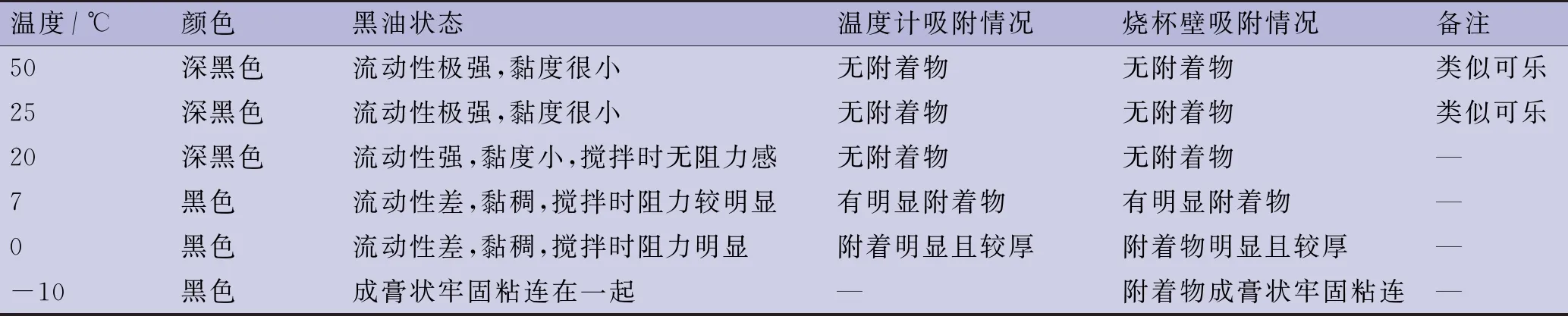

为了摸索黑油与轻烃、黑油与乙二醇溶液在不同温度下的物态变化规律,取某储气库黑油样品与轻烃,记录各温度下样品颜色、状态、烧杯内壁黑油吸附情况。黑油与轻烃混合降温实验记录见表2,黑油与轻烃混合不同温度油样状态见图2。

a)50 ℃时油样状态

表2 黑油与轻烃混合降温实验记录表

以上实验主要为黑油样品静止状态所得,实际运行储气库采气工况中由于降温过程析出大量游离液会对黑油产生稀释作用而降低其凝固点,减缓其在各温度节点流动性及黏度变化;且管道中天然气为高速气流,黑油在管壁某个点的滞留时间远小于实验状态,在高速气流疏通冲洗下会减少在管壁形成聚结的数量。

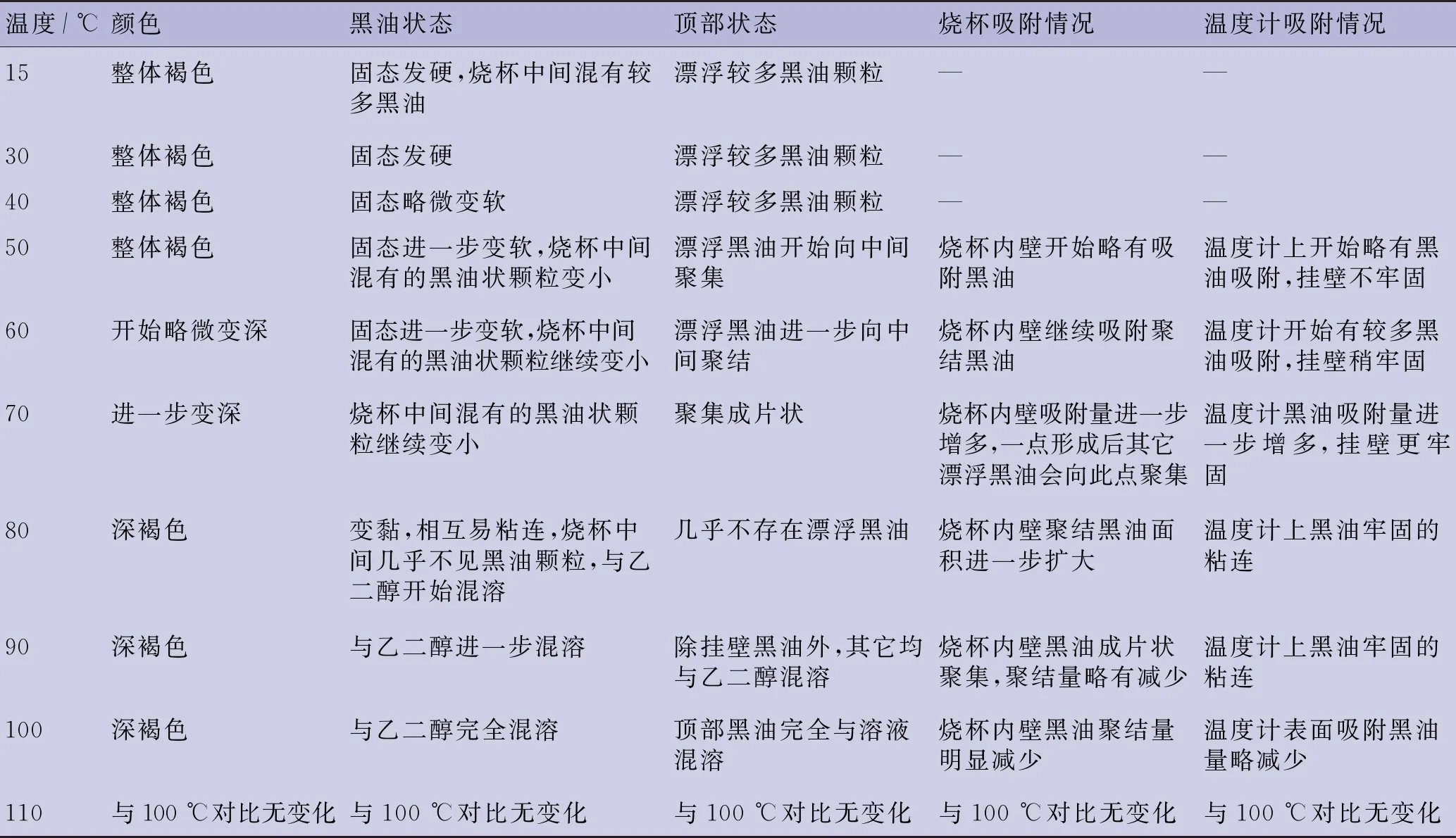

对于油藏型储气库,若井流物中的黑油不能得到有效分离,则一部分将随天然气一起进入低温分离器。黑油密度通常为0.9 g/m3,而吸水后的富乙二醇(质量浓度为50%~60%)密度为1.049 g/m3,两者相差较小,在低温分离器中无法实现有效分离,从而带入乙二醇再生系统。取某储气库黑油样品分别与乙二醇混合,记录各温度下样品颜色、状态、烧杯内壁及温度计外壁黑油吸附情况。黑油与乙二醇混合升温实验记录见表3,黑油与乙二醇混合15 ℃、70 ℃、110 ℃时油样状态分别见图3~5。

表3 黑油与乙二醇混合升温实验记录表

图3 15 ℃时黑油与乙二醇富液状态照片

图4 70 ℃时黑油与乙二醇富液状态照片

图5 110 ℃时黑油与乙二醇富液状态照片

实验中,随着温度升高,乙二醇溶液中黑油颗粒逐渐变小,由松散块状颗粒直至与溶液混溶;同时,随着温度升高,黑油硬度逐渐变软、黏度变小、流动性增强。温度40 ℃时,黑油黏度开始明显减小,流动性及吸附性开始增强;温度90 ℃时,黑油与乙二醇出现混溶。实际运行中,乙二醇再生系统运行温度为15~120 ℃,黑油会在乙二醇再生系统的过滤器、换热器、闪蒸分离器及管路中聚结,造成设备及管路堵塞,乙二醇泵出现故障,影响乙二醇再生效果。

3 黑油物性分析及沉积机理

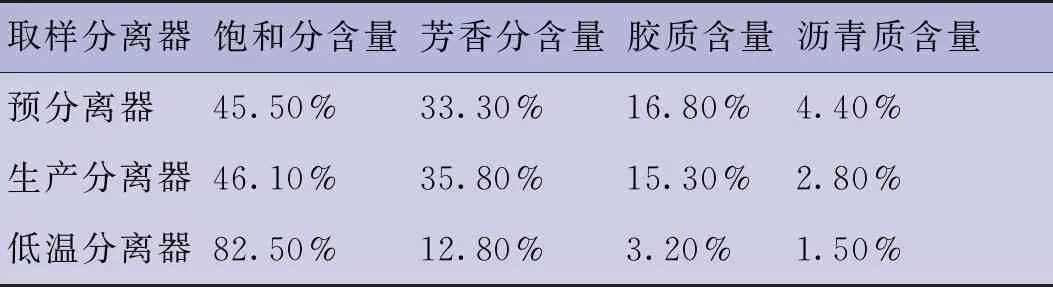

储气库生产中所指的“黑油”,即为凝固点较高的采出气伴生油品,其性质接近于石蜡。为进一步分析油品组成,采用四组分分离法,此法最早由Corbett提出,包含有饱和分(Saturates)、芳香分(Aromatics,也称环烷-芳香分Naphthene-aromatics)、胶质(Resins,也称极性芳香分Polar-aromatics)及沥青质(Asphaltenes)四组分,亦称SARA法。重质油四组分中,饱和分由烃类组成;芳香分基本也属于烃类,含有一些含硫、氮的杂环化合物;胶质和沥青质则完全由非烃化合物组成,即由苯环和芳环缩合而成。依据SH/T 0509—2010《石油沥青四组分测定法》的方法,对某储气库在不同分离器处取油样进行四组分分析,结果见表4。

表4 某储气库不同分离器油样四组分分析结果表

由表4可知,预分离器、生产分离器、低温分离器油样的饱和分含量逐渐增加,胶质、沥青质含量逐渐降低。这是因为,各井场来井流物汇总进入预分离器[5],得到的油相胶质、沥青质含量较高,经生产分离器分离后,重组分(胶质、沥青质)因分子结构复杂,以较大颗粒形式存在,因此被分离富集到液相中。经过重力分离和节流后的天然气,已脱除部分胶质、沥青质等重组分,低温分离器油相中,主要为直链烷烃、环烷烃等组分。

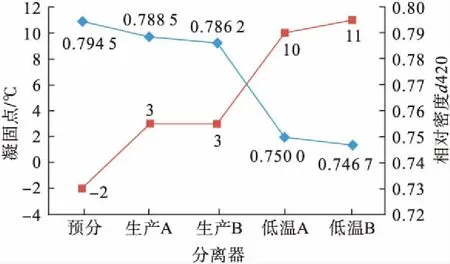

对以上油样进行化验,天然气经过预分离器、生产分离器、低温分离器,分离得到的油品密度、凝固点变化趋势见图6。

图6 不同分离器油样凝固点与密度关系图

由图6可知,天然气经过预分离器、生产分离器、低温分离器,分离得到的凝液密度逐渐降低、凝固点逐渐升高。低温分离器油相主要为直链烷烃、环烷烃等组分,此部分大分子直链烷烃亦石蜡的基本组成,因此,低温分离器中油相石蜡含量过多,导致凝固点升高,甚至析出堵塞管道,这也是黑油产生的根本原因[6]。

4 除黑油技术研究

原油根据蜡质量含量可分为三类:即低含蜡0.5%~2.5%、含蜡2.5%~10%、高含蜡>10%。某储气库的黑油蜡质量含量14.5%,为高含蜡,需考虑设置除黑油工艺。

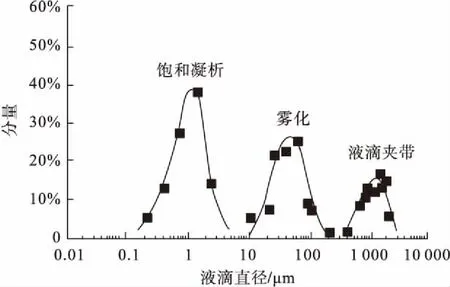

天然气携带的液滴为复杂的油水混合物,根据液滴大小的不同,将液滴分为饱和凝析、雾化、液滴夹带三种存在状态,见图7。

图7 天然气中液滴存在状态分布图

1)液滴以饱和凝析状态下存在于天然气中时,液滴直径为0.1~10 μm。

2)液滴以雾化状态下存在于天然气中时,液滴直径为10~100 μm。

3)液滴以液滴夹带状态下存在于天然气中时,液滴直径为>100 μm。

上述三种状态处于相互转化的平衡状态,其中饱和凝析状态的液滴无法通过肉眼观察,且大量分离器试验表明,其存在不受流通通道的限制,仅与液滴组成、温度压力、气流性质有关。

综上所述,高含蜡原油采出时,受重力分离器的效果限制,天然气携带少量黑油组分(粒径10 μm以下)进入下游装置,并且随着逐级分离,石蜡的组成逐渐升高。凝液经过低温系统时,由于黑油凝固点高、遇冷凝结,造成后续管壳式换热器、丙烷蒸发器等设备压差增大,黑油被携带到了乙二醇再生系统,固体黑油颗粒堵塞了乙二醇泵入口过滤器,导致乙二醇泵的波动。

通过停产储气库副产黑油井,对采气装置进行观察,发现某储气库露点装置各节点压差逐渐恢复正常,乙二醇富液过滤器内部黑油量也逐渐减少,系统均恢复到正常工作状态。因此,生产操作也验证了黑油存在对露点控制装置的影响。

为避免由于天然气处理装置携带的黑油进入下游乙二醇再生单元,影响乙二醇泵的波动,某储气库将原有乙二醇贫液泵入口过滤器更换为滤网精度120目的过滤器,在采气后期乙二醇系统又出现黑油,造成乙二醇泵波动,更换滤芯频率增加,未能从根本上解决黑油出现造成的乙二醇泵波动问题。

对于油藏型储气库,防止黑油对露点控制装置造成的影响,最有效的方法是在流程上进行控制,当井流物进集注站后,先将其中的黑油组分脱除再进入后续装置进行处理。因此,对于露点控制装置前黑油的脱除,技术核心在于对黑油彻底、有效地进行脱除,即研发高精度、高效过滤分离设备。

5 高效除黑油设备研究

5.1 油气田常用的油气分离设施

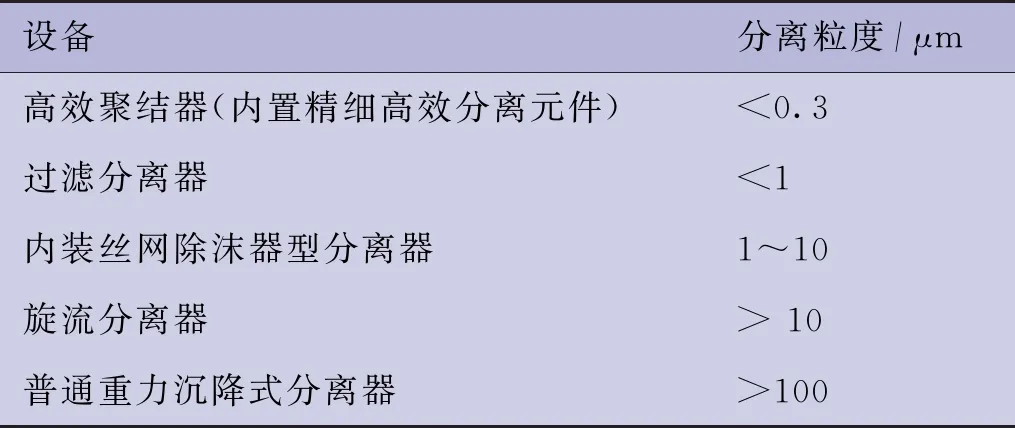

油气田常用的油气分离设施主要有:高效聚结器、过滤分离器、内装丝网除沫器型分离器、旋流分离器、普通重力沉降式分离器等。各分离器设备能力对比见表5。

表5 分离设备能力对比表

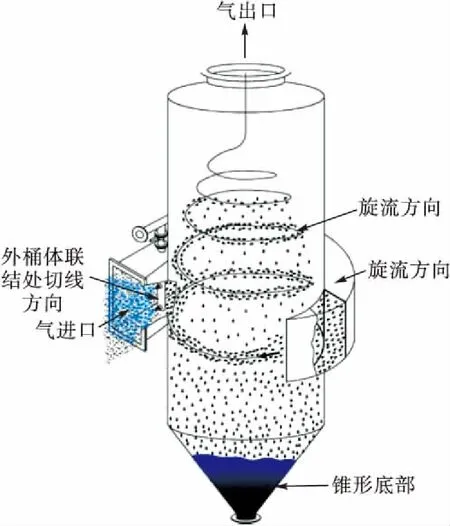

对于脱除油藏型储气库井流物中携带的黑油,为从源头阻止黑油进入下游冷却系统,需要在生产分离器出口设置高效过滤分离器设施,如果单独设置过滤分离器,天然气进入到过滤分离器时,黑油直接进入滤芯,可能导致滤芯堵塞失效,影响使用寿命及使用效果,因此考虑采用旋流分离器+过滤分离器的两级分离:第一级分离将天然气中直径大于10 μm液滴进行粗分;第二级分离将天然气中直径大于1 μm及以上的液滴进行细分,严格控制进入下游的黑油量,防止黑油发生聚结、沉积。旋流分离器、过滤分离器外形见图8。

a)旋流分离器

5.1.1 旋流分离器

旋流分离器设备的主要功能是除去输送介质气体中携带的颗粒状杂质和液滴[7],达到气固液分离,以保证管道及设备的正常运行。在设计压力和气量条件下,均可除去≥粒径10 μm的固体颗粒。在工况点,分离效率为99%[8],在工况点±15%范围内,分离效率为97%。正常工作条件下,单台旋流分离器在工况点压降不大于0.05 MPa[9]。

5.1.2 过滤分离器

过滤分离器不受气体流量波动的影响,操作和分离效果稳定。过滤分离器对粒径0.1 μm的分离效率为99.9%[10],粒径0.3 μm的分离效率约为100%。根据近期分离设备研究,操作正常时,气体中的粒径0.01~10 μm 液滴比例约占40%[11]。其他设备对这种液滴的分离效率很低[12]。滤芯在设备正常使用情况下,使用寿命≥12个月,如果过滤器滤芯的前后压差大于0.3 MPa时,需要更换过滤器滤芯[13-14]。

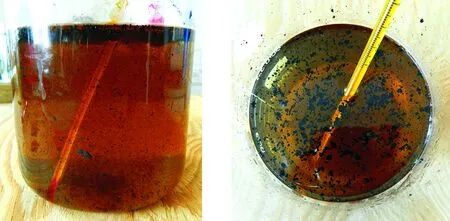

基于以上研究分析,某储气库在露点控制装置中增设了旋流分离器+过滤分离器,增设后有效地解决了天然气携带黑油问题,后续换热器、低温分离器、乙二醇再生装置均运行平稳,未出现黑油堵塞设备及管道情况。某储气库除黑油过滤器现状见图9。

图9 某储气库除黑油过滤器现状照片

5.2 一体化精细除黑油分离器

基于对重力分离设备的优化,以及多种分离原理组合,本文作者研发一体化精细除黑油分离器以适应油藏型储气库在采出天然气时携带的黑油。

5.2.1 重力分离设备优化

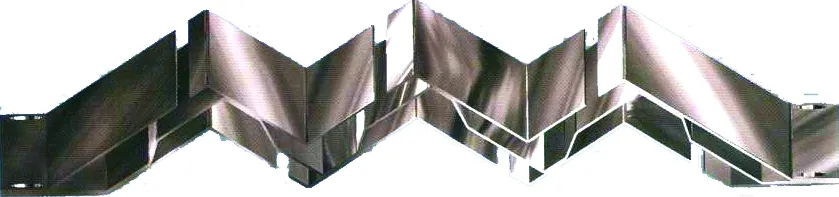

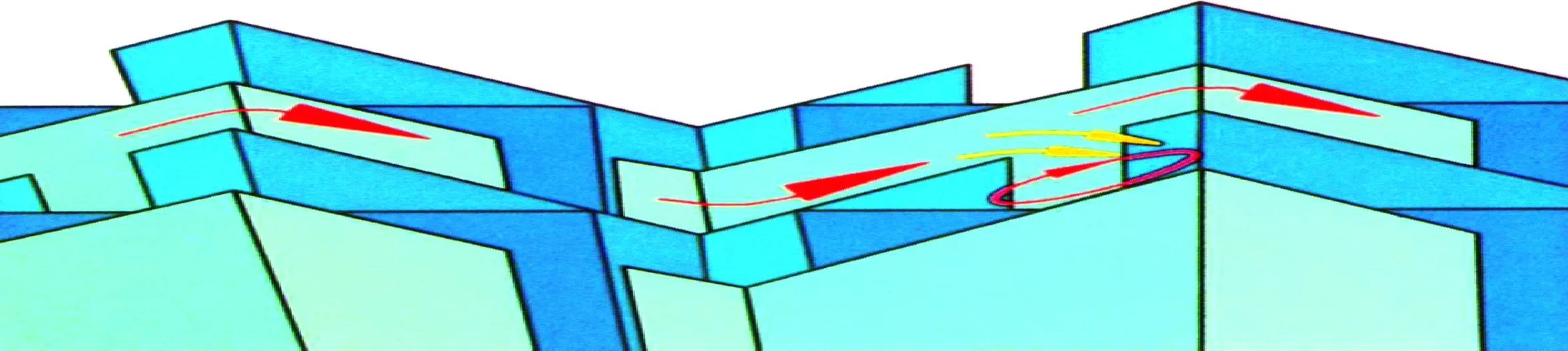

油藏型储气库[15-17]进站分离系统可采用蛇形板填料型分离器进行气液分离,分离出天然气携液直径小于10 μm。经过对填料效果及液滴凝结规律的分析研究,采用二级蛇形板聚结器的内部结构,根据需求聚结的液量,优化一级、二级蛇形板的总体长度。蛇形板结构见图10~11,液滴在弯曲通道发生聚结、强化分离效果,重力聚结分离后气相中液滴粒径均<10 μm。考虑到高黏原油在蛇形板上不易清洁,在各级聚结器入口设置反冲洗口,便于设备的清洗和维护。

图10 蛇形板不锈钢波纹片

图11 蛇形板聚结原理图

5.2.2 创新出口高效除油设计

为进一步提高油藏型储气库进站分离系统的分离精度,在蛇形板填料型分离器后增加更高精度的过滤分离设备。

蛇形板填料型分离器后的过滤分离设备可采用丝网除沫器型分离器也可采用高精度过滤分离。采用高精度过滤分离器,分离精度最高,分离粒径可达到0.5 μm,但其滤芯对液体的黏度要求较高,蛇形板填料型分离器分离出的天然气中若携带黑油组分,则极易造成滤芯堵塞,影响采气装置正常运行。而采用丝网除沫器型分离器作为二级分离设备,分离后的天然气携液直径为5 μm仍偏高,无法彻底避免黑油进入下游工段。

近年来,中国在高效纤维过滤技术上的研发取得了较好的成果,并成功应用于煤气、天然气及煤层气的净化工艺中。高效纤维滤料具有很大的空隙率,吸附能力强、,弹性好。实际使用过程中,启用初始阻力小,由于粉尘及油浆在滤料中呈现立体的弥散式分布,生产过程中纳污量大,系统阻力上升缓慢,操控性能好,且耐受性能好,操作弹性大,不受气量的大幅波动及总阻力的增大而损坏。经过该过滤材料后天然气中液滴颗粒直径可降低为<1 μm,因此这种过滤介质较适用于气量波动大、杂质成分复杂的采出气黑油精细过滤。

由于该材料会吸附液滴中的杂质,需要定期更换,因此考虑在填料型过滤器出口端设置过滤组件,并在工艺上设置旁通,保证滤料可以随时拆卸及更换。滤料的厚度及相关参数需要通过实验确定,包括对滤料厚度、压实厚度、纤维直径、空隙率、孔数及过滤精度的实验分析,最终确定适宜储气库黑油精细过滤的滤料参数。

经优化组合,形成的一体化精细高效除黑油分离器将会更高效地提高油藏型储气库的除黑油效果。

6 高效除黑油分离器位置

针对油藏型储气库采气工艺流程,高效除黑油分离器可设置在空冷器前和空冷器后。设置在空冷器前由于天然气温度高且刚经过重力分离,进入高效除黑油分离器后脱除的液量少;而设置在空冷器后由于天然气经过空冷器降温,会析出部分烃液及水,进入高效除黑油分离器后脱除的液量多,可降低后续注乙二醇量。因此,从节能降耗角度分析建议将高效除黑油分离器设置在空冷器后[18-20]。

7 结论

1)油藏型储气库采气期,在油压较低时频繁扩产可导致黑油产出提前,降低采注比。井流物中携带的黑油进入空冷器和后续管路、设备,在预冷器和后续乙二醇再生系统中发生凝固,极易造成黑油附着在管壁上,随着运行时间增长,黑油附着量逐渐增加,造成后续管路、设备的堵塞,对整个地下储气库安全生产造成恶劣影响。

2)黑油产生主要由石蜡组分的析出和凝结导致。采出气、凝液经过两级重力分离后,分离出部分胶质、沥青质,使得凝液中蜡含量升高,不受分散作用的控制,使原油的凝点升高。对于露点控制装置前黑油的脱除,技术核心在于对黑油彻底、有效地脱除,即研发高精度、高效率过滤分离设备。

3)通过两级过滤除黑油工艺流程,在预冷器出口设置旋流分离器+过滤分离器,从天然气中过滤出粒径大于1 μm,99.9%以上的液滴,减少天然气携带黑油进入后续低温处理装置,某储气库有效工作气量为4.17×108m3,采出天然气携带黑油致装置被迫停产,大大降低储气库冬季为周边地区调峰供气的灵活性,该项目除黑油设备改造投资仅1 350万元,技术经济及社会效益明显。两级过滤除黑油技术在中国首座油藏型储气库的成功应用,可为后续同类型储气库的建设提供了经验借鉴。

4)通过对不同类型分离器的研究,研发出一体化精细高效除黑油分离器,此分离器会更高效地提高油藏型储气库的除黑油效果。

5)建议将此高效除黑油分离器设置在采气装置空冷器后,可降低注入乙二醇循环量,贯彻节能降耗的运行理念。