一种油水分离聚结构件结构数值分析

赵雪峰

大庆油田有限责任公司, 黑龙江 大庆 163453

0 前言

中国高含水老油田储量已达到230×108t,年产量1.34×108t,占全国原油产量的70%以上,是石油储量和产量的主体。随着油井采出液含水量的升高,高含水老油田地面处理系统油水分离设备负担不断增加,扩增设备投资过高,工程建设周期过长,如果能够通过改造在用设备来提高设备油水分离效率和处理能力,将是既省钱、又见效快的途径。中国油田在用的三相分离器、游离水脱除器等油水分离设备都属于重力式油水分离器,该类型油水分离器通常包括入口构件、稳流构件、聚结构件三部分结构,其中,聚结构件是影响油水分离效率的主要因素。从实际使用经验上看,板式聚结构件不仅可以显著提高油水两相的分离效果,而且占据设备的有效分离体积极小[1]。不同类型的板层具有不同的效果特点,若逐一开展试验,研究费用过高、周期过长,无法满足生产需要[2-9]。近年来,计算流体力学已经成为工程设计中的重要工具,同时也成为很多学科中的科研方法[10-20]。因此,本文通过对一种油水分离装置聚结构件不同结构形式进行数值模拟计算,并对计算结果进行对比分析,最终确定聚结构件结构,并加工制造开展现场试验,应用效果良好。

1 模型油水分离装置几何结构和计算参数

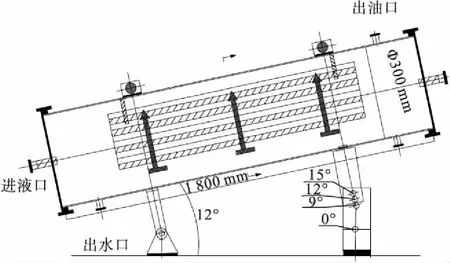

为了满足高含水老油田采出液大处理量要求,在用油水分离设备尺寸巨大(如Ф 2.0 m×20 m游离水脱除器),如果直接采取计算流体力学方法对其内部流场进行数值计算,计算量大,无法实现精细数值模拟。为了实现精细数值模拟,按照实际设备尺寸进行了比例缩小,实现模型油水分离装置内部工况与生产工况一致。模型油水分离油水分离装置结构见图1,尺寸为Φ 0.3 m×1.8 m,介质停留时间、进出口流速等运行参数都与生产工况一致。模型装置主要有三方面结构特征:一是模型油水分离装置倾角可调节,有9°、12°、15°三种倾角;二是内置斜板式聚结构件,斜板角度可调节,有9°、12°、15°三种斜板角度;三是斜板有无折边、带折边、带折边+L槽三种结构。本文分别针对这三方面结构特征开展数值分析,给出最佳聚结构件结构,指导工程设计,提高油水分离设备处理效率,为油田开发降本增效提供技术支持。四种典型聚结构件截面见图2。

图1 模型油水分离装置结构图

a)9°带折边

当介质含水量太高时,由于油相很少,斜板内部的油水分离效果不是很清晰,因此模拟计算介质含水率取50%,在数值模拟计算结果中可以清晰地看出导油槽、折边对油水分离效果的影响。其他介质条件:介质温度40 ℃、油密度860.0 kg/m3、水密度992.2 kg/m3、油黏度35 mPa·s、水黏度0.656 mPa·s等。压力边界条件取进口压力0.2 MPa,介质流量取1 m3/h和3 m3/h两种。

2 聚结构件数值分析

油水分离器包括入口构件、稳流构件、聚结构件等三部分,结构十分复杂。为了提高计算效率,对内部结构进行了简化:本文主要考虑不同聚结构件对油水分离效果的影响,因此可忽略入口构件、内部支撑构件等;油水分离器采用了稳流构件,可忽略来液量波动。利用通用流体模拟计算软件Cfdesign分别对不同油水分离装置倾角、不同斜板角度、不同斜板结构情况下的介质流动和油水分离效果进行数值模拟计算,并对计算结果进行数值分析。

2.1 计算几何模型和数学模型的建立

为提升计算精度及效率,计算网格全部为map网格,计算网格总数900 000以上。求解器:应用基于压力的非定常隐式算法求解方法;湍流模型:应用k-ε两方程RNG湍流模型;多相流模型:应用包含隐式体积力格式的VOF模型;油水分离器入口边界条件:速度入口(VELOCITY_INLET);油水分离器油液出口边界条件:流动出口(OUTFLOW);压力速度耦合求解算法:PISO算法;描述流体运动的方程包含连续性方程、动量方程、能量方程,湍流模型应用k-ε两方程RNG湍流模型。计算内流场三维实体图和网格划分情况见图3。

a)三维实体图

式(1)中第一个为连续性方程,第二、三、四个是动量方程,第五个是质量方程。

(1)

式中:ρ为流体密度,kg/m3;V为流体的速度矢量,m/s;T为温度,K;u,v,w分别为x,y,z三个坐标方向上的速度分量,m/s;x,y,z为直角坐标系下的三个方向坐标,m;k为导热系数,W/(m·K);cp为定压比热容,J/(kg·K);t为时间,s。

k-ε两方程RNG湍流模型如下:

Gb-ρε-YM

(2)

(3)

2.2 分离设备倾角对分离效果影响的数值分析

油田生产实际中的油水分离设备通常长度超过20 m,充满液体后重量很大,如果设备倾角过高,支撑非常困难,经过结构分析,倾角不宜超过15°,因此选取9°、12°、15°三种倾角开展数值模拟计算。分离设备不同倾角三维实体图见图4。装置内置式聚结构件,斜板角度9°、12°、15°,斜板为带折边无L槽结构。

a)9°

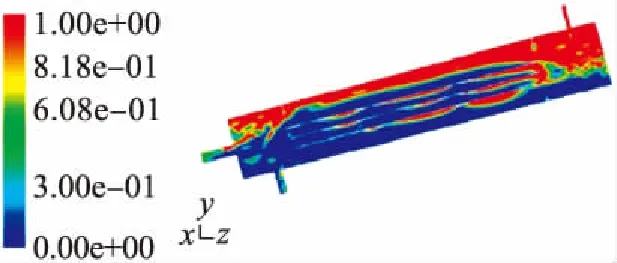

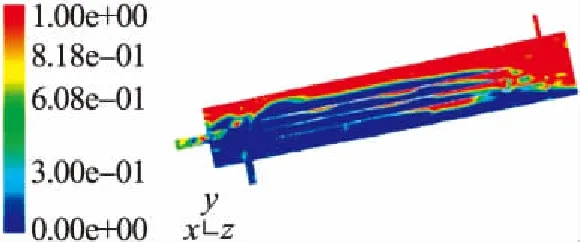

1)装置处理油水混合介质流量1 m3/h时,三种倾角油水分离数值计算结果见图5(图中红色为油相,蓝色为水相)和表1。

表1 处理量1 m3/h时不同倾角分离设备油水分离数值计算结果表

a)9°

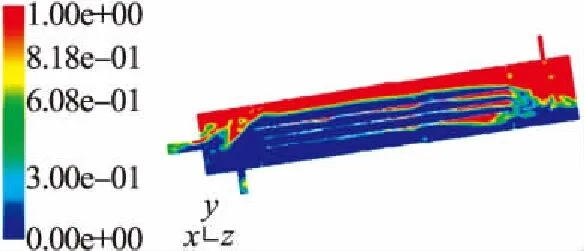

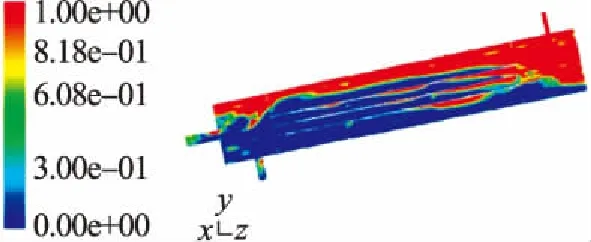

2)装置处理油水混合介质流量3 m3/h时,三种倾角油水分离数值计算结果见图6(图中红色为油相,蓝色为水相)和表2。

a)9°

表2 处理量3 m3/h时不同倾角分离设备油水分离数值计算结果表

3)根据上述计算结果,绘制不同倾角角度与出水口油相比例关系曲线见图7。从图7可见,随着倾角角度增加,出水含油量单调减小;在1 m3/h较低入口流量下,12°和15°倾角角度对出水含油量的影响不显著;在3 m3/h较高入口流量下,倾角角度的增加可以显著降低出水含油量,但是出水含油量整体过高,分离效果较差。

图7 不同倾角角度与水出口油相比例关系曲线图

2.3 斜板式聚结构件斜板角度对油水分离效果影响的数值分析

板式聚结构件提高油水分离效果,主要依靠浅池原理,如是斜板效果更好,因此选取9°、12°、15°斜板角度开展数值模拟计算。油水分离设备倾角为9°、12°、15°,斜板为带折边无L槽结构。不同斜板角度截面图见图8。

a)9°

1)装置处理油水混合介质流量1 m3/h时,三种斜板角度油水分离数值计算结果见图9(图中红色为油相,蓝色为水相)和表3。

表3 处理量1 m3/h时不同斜板角度分离设备油水分离数值计算结果表

a)9°

2)装置处理油水混合介质流量3 m3/h时,三种斜板角度油水分离数值计算结果见图10(图中红色为油相,蓝色为水相)和表4。

表4 处理量3 m3/h时不同斜板角度分离设备油水分离数值计算结果表

a)9°

3)根据上述计算结果,绘制不同斜板角度与出水口油相比例关系曲线见图11。从图11可见,随着斜板角度增加,出水口油相比单调增大;在1 m3/h较低入口流量下,斜板角度对出水口油相比的影响不显著;在 3 m3/h 较高入口流量下,斜板角度对出水口油相比的影响显著增加,但出水含油量整体过高,分离效果较差。

图11 不同斜板角度与水出口油相比例关系曲线图

2.4 聚结构件结构对油水分离效果影响分析数值

板式聚结构件结构是直接影响油水分离效果的主要因素之一,经过分析,针对无折边、带折边、带折边+L槽三种结构开展数值模拟计算。分离设备倾角为12°,斜板角度为12°。不同聚结构件结构截面图见图12。

a)无折边

1)装置处理油水混合介质流量1 m3/h时,三种聚结构件结构油水分离数值计算结果见图13(图中红色为油相,蓝色为水相)和表5。

表5 处理量1 m3/h时不同聚结构件结构分离设备油水分离数值计算结果表

a)无折边

2)装置处理油水混合介质流量3 m3/h时,三种聚结构件结构油水分离数值计算结果见图14(图中红色为油相,蓝色为水相)和表6。

表6 处理量3 m3/h时不同聚结构件结构分离设备油水分离数值计算结果表

a)无折边

3)根据上述计算结果,绘制不同聚结构件结构与出水口油相比关系曲线,见图15。从图15可见,折边对出水口油相比的影响较大;从机理分析上,折边的存在抑制了混合液在周向的流动,使油水分离更加充分;L槽对降低出水含油量效果明显,但在1 m3/h较低入口流量下,作用不显著;在3 m3/h较高入口流量下,L槽可以有效降低出水含油量,但是出水含油量整体过高,分离效果较差。

图15 不同聚结构件结构与水出口油相比例关系曲线图

2.5 数值分析结论

1)分离装置在介质流量为1 m3/h时(停留时间 8 min),油水分离效果较好。

2)随着分离装置倾角角度的增加,出水含油量单调减小;介质流量小于1 m3/h(停留时间大于8 min),倾角超过12°时对分离效果影响较小。

3)随着斜板角度的增加,出水含油量单调增大;介质流量小于1 m3/h时(停留时间大于8 min),斜板角度对分离效果影响较小。

4)斜板折边对出水含油量的影响较大。

5)L槽在较高流量下对降低出水含油量效果明显;介质流量小于1 m3/h时(停留时间大于8 min),L槽对分离效果影响较小[10]。

3 新型油水分离设备现场试验

根据油水分离设备倾角、板式聚结构件结构对油水分离效果的数值分析结果,研制出全新结构的Ф 2.0 m×20 m新型高效游离水脱除器,设备处理量依据模拟分离装置介质流量为1 m3/h时的停留时间设计。根据数值分析结果,该设备主体容器选取倾角12°,内置多层斜板式聚结构件,斜板角度12°,斜板带折边,为了排泥方便斜板带L槽,见图16。新型油水分离设备现场照片见图17。

图16 内部聚结构件截面图

图17 新型油水分离设备现场照片

为了试验新型油水分离设备分离效果,开展了与常规设备现场比对的试验,试验结果见表7。在进液含水率为91.2%、处理液量为7 400~11 200 t/d、温度为38 ℃、破乳剂加药量为10 mg/L、脱后油和水的质量指标相近的条件下,Ф 2.0 m×20 m新型油水分离设备比Ф 4.0 m×20 m 常规油水分离设备的处理时间缩短22.2~34.4 min,油水分离效率提高了2.7~2.8倍。

表7 两种油水分离设备对比试验数据表

4 结论

1)通过对油水分离设备倾角、斜板式聚结构件角度和结构进行数值分析,确定介质停留时间8 min以上,倾角超过12°时分离效果影响较小;斜板角度对分离效果影响较小;L槽对分离效果影响较小。

2)依据数值分析结果,研制了新型油水分离器,现场比对试验显示,新型油水分离器的油水分离效率提高了2.7~2.8倍。