活性焦脱硫塔物料循环系统的改进方案

高洪铁

(中冶北方(大连)工程技术有限公司,辽宁 大连 116000)

0 引言

近年来,随着国家对工业环保的要求越来越高,以及大众的环保意识也在不断增强,烧结烟气的治理与环保配套已经成为整个烧结生产线的“标配”。烧结烟气是钢铁企业排放的主要大气污染物,占整个钢铁企业排放总量的50%以上。根据生态环境部发布的《钢铁企业超低排放改造工作方案》对烧结烟气污染物的排放限制规定,将烧结机头烟气、球团焙烧烟气颗粒物、二氧化硫、氮氧化物的排放限值由排放限制20、50、100 mg/m3修改为10、35、50 mg/m3,由此烧结球团的环保压力更为突出。现阶段国内治理效果较好的活性焦脱硫技术可基本上满足上述超低排放的指标要求。活性焦脱硫工艺脱硫效率高达95%以上,除此之外该工艺还能脱除烟气中汞、重金属、二恶英、呋喃、挥发性有机物及其他微量元素[1,2]。在活性焦脱硫工艺中,脱硫塔是整个工艺的核心设备,经过多年实践与改进,中冶北方同上海克硫合作推广的二级错流式吸附塔已能较为稳定运行,但该设备仍然有可优化改进之处,比如脱硫塔出气室漏料现象。由此提出活性焦脱硫设备中存在的不足之处,并围绕该问题进行分析和讨论。

1 吸附塔运行情况概述

1.1 基本原理

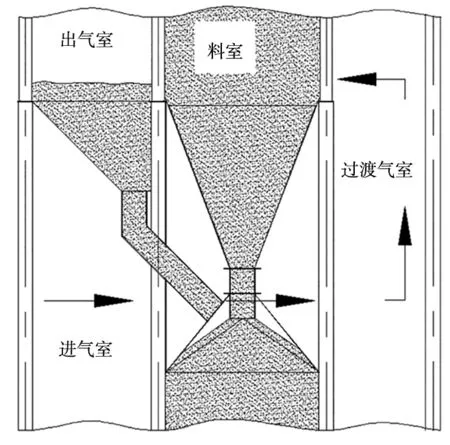

如图1所示,待处理烟气从进气室进入装置,通过一级床焦层后经由过渡气室进入二级床焦层,最后达标烟气通过出气室排出。在这个过程中,烟气中颗粒物、二氧化硫、氮氧化物在适宜温度下发生化学反应形成易被活性焦吸附的化合物,从而留在活性焦中,使待处理烟气成为达标烟气。在此过程中实际上发生了物理化学两种反应,此处仅以脱硫过程为例(脱硝过程需要在系统内喷入氨水,相对复杂一些)。首先利用活性焦的变温吸附性能,在低温时将气体中SOX(SO2、SO3)吸附,吸附态的SO2在烟气中氧气和水蒸气存在的条件下被氧化为H2SO4,并被储存在活性焦孔隙内,这便是在脱硫塔内发生的主要反应。随后在高温时,活性焦所吸附的H2SO4与活性焦反应被还原为SO2,二氧化硫回收利用,活性焦恢复吸附性能,循环使用,这是在活性焦脱硫工艺的另一个重要设备再生塔内发生的。伴随这两个过程,活性焦在脱硫塔内料层不断下降排出,经再生塔解析后恢复吸附能力,重新回到吸附塔中从而形成物料循环。

图1 吸附塔基本工作原理

1.2 存在的问题

在装置运行过程,物料所在的料室与烟气所在的气室是通过一层仅能通过气体而不能通过固体的格栅隔离。在理想状况下,格栅结构形式经过严密计算和大量试验,不应该有活性焦通过,但是由于工况复杂、气流不稳定、活性焦质量不稳定等不利因素,图1中出气室内部常常有积料现象发生,长时间积累,会导致活性焦利用率下降,而为了排出塔内大量活性焦“漏料”,必然要增加了工人清料工作量,而如果清料不及时,物料在气室内积累过多,严重者影响装置运行效果甚至有蓄热超温风险。

1.3 常规解决方案及效果

针对脱硫塔漏料问题,由于塔内灰尘大环境极其恶劣,无法实现观测,只能定性分析其原因。首先,也是主要可能原因是气流不稳定,即气流大小、均匀度和设计及试验的气流状况相差过大。这与烟气管道布置,烟气波动过大等因素紧密相关,表现为不同工程以及同一工程甚至同一系列塔的不同出气室所出现的漏料量完全不一致。其次,活性焦物料在不断循环过程会出现物料的磨损导致粉料的出现,主要是指在物料循环过程中,由于活性焦与活性焦之间的物理摩擦、挤压、物料循环路径上的磨损等因素造成[3]。粉料过多加之物料行进中的偏析导致物料的均匀度变差,会加剧气流分布的不均匀,从而使得气流较大处的活性焦突破格栅限制,进入出气室。从设备本身出发,很难针对以上可能原因采取合理限制,所以现多采用在气室加装多孔板的方案,见图2。

图2 气室加装多孔板的方案示意图

所述多孔板孔径小于活性焦颗粒直径,当活性焦突破格栅限制有进入出气室趋势时,多孔板对其实现物理隔当,从而防止活性焦进入出气室而出现漏料现象。其实现是通过角钢骨架将一定规格和厚度的多孔板固定在气室一侧而非料室侧,如果多孔板设置在料室侧,会导致活性焦在料室内向下排出过程,受到多孔板的切割,从而导致多孔板对物料的损伤而增加粉料量,形成恶性循环。而多孔板设置在气室也便于对多孔板的检修、更换。同时对于漏料严重的已有工程增设多孔板时,无需排料,实现快速处置。而对于新建工程,在建设初期便对格栅加装多孔板以杜绝隐患。经过不断改造和实践后,该方案已较为成熟运用工程中,以日照钢铁为例,在加装多孔板前,一个检修周期(约一月)需清理出气室1/4高度的散料,在加装多孔板后每两个检修周期检查一次,可见的颗粒状散料已不明显,运行效果良好。

2 新的漏料解决方案

2.1 设备改造部位现状

解决漏料问题常规思路便是封堵,其实如同治水一样,还有另一种思路,便是疏通。因为在“堵”的方案中,增设一系列多孔板,使得原有经过精密计算和大量试验才制作成的格栅外侧增加了一层“阻碍”,导致气流通过阻力有所增加,从而使得塔内压力相比增设多孔板之前相对增大,有偏离工艺设计的烟气压力值的趋势。如果能提供一种方案在不增加气流阻力,不改变塔内压力情况下,使物料不再进入出气室或者不滞留在出气室,则会让整个系统运行更加顺畅。该方案出发点与多孔板方案相比,变“堵”为 “疏”,不再阻止活性焦由料室进入气室的通道,而是任由其进入出气室,而通过对设备的适当改造,让进来的活性焦重新回到物料循环系统中去。

常规设备进出气室之间采取两种隔离方式,第一种是由一块水平设置的钢板隔离;第二种是为了方便积料被排出,采取钢板倾斜设置,让隔板接近塔壁的一端低,使得累积在出气室内的活性焦更多的聚集在靠近塔壁的一侧,从而方便人工将其运出。但是上述两种形式都需要检修工人参与,将料从塔内运出,这部分活性焦都需要从物料循环中剥离开来,再用人工方式将其重新加入物料循环中去,以重复利用。

2.2 设备改造方案

处理方式是对进出气室之间的隔板加以改造,即将进出气室之间设置若干个小漏斗以代替原有隔板,见图3。当出气室有活性焦进入时,其能够在出气室内通过若干漏斗聚集,在漏斗下方设置一个管道,将聚集在出气室内的活性焦通过管道导入到料室,从而让这些漏料重新加入物料循环。为了能够使这些漏料顺畅进入料室,就要求料室接受气室来料的位置有空隙,也就是图中管道进入料室的终点,必须与料斗连接并且此处要有一个料的真空区以迎接管道送来的“漏料”,处理方法是将料室一级床与料室二机床之间的过渡段加以改造,将两个床层之间的过渡的直管加长,利用固体物料的特性,在直管出口处会形成一个活性焦的真空区,即直管周围不会有活性焦(图3中竖直管道周围的空白区域),形成如图所示效果。从而出气室的活性焦会顺利在此区域排出。这些漏料会随着物料循环慢慢向下移动,重新融入物料循环中。该方案优点是无需人工干预,使出气室物料自动进入循环系统。

图3 气室积料疏通结构示意图

3 结语

通过对吸附塔出气室漏料的原因和常规处理方法进行了细致分析,并提出一种新的处理方案,其效果尚待工程实践验证。采用的活性焦脱硫工艺是国家推荐、“十五863计划”支持下的烧结球团烟气处理工艺,经过多年发展,其技术已经逐渐成熟,因其脱硫工艺相对于湿法脱硫而言,工艺简单、能耗低,几乎不消耗水,硫酸可回收、循环再利用,已逐渐成为烧结、球团脱硫的主流技术之一。活性焦脱硫装置投产后基本能够达标并且稳定运行,是众多钢铁厂烟气治理的不二选择。当然,随着装置的长期运行,难免会暴露出一些小问题,这需要运营单位、总承包单位及技术输出单位共同研究探讨,不断完善。同时,活性焦质量也是影响整个工艺系统运行效果和运行稳定性的重要因素,需要活性焦生产企业不断进步。只有通过各参与方共同努力,才能使这一技术成为钢铁、有色、焦化,石油化工等众多行业共同打赢蓝天保卫战的一大利器。