烟气内循环技术在400 m2烧结的应用实践

唐唯一 李 冬 郑绥旭 张志刚

(1.江阴兴澄特种钢铁有限公司,江苏 江阴 214400;2.中冶北方(大连)工程技术有限公司,辽宁 大连 116600)

0 引言

2020年10月16日,400 m2烧结机配套的烧结烟气循环系统热试成功,正式开启烧结烟气循环生产模式。为了方便实际生产过程中对循环烟气的调节,设计将烧结机头部4个风箱和尾部两个风箱接入到烟气循环系统中,通过实际投产后的不断摸索,确定了目前将头部3号、4号和尾部20号、21号风箱烟气循环利用的方式。烟气循环的生产模式相比传统烧结机对生产操作工人的要求很高,在试生产和调试过程中,岗位工逐步接受了新操作方式,操作水平明显提高。

经过生产、工艺、设备人员的共同努力,不断完善配套设施、优化生产操作参数,使烧结主抽风系统与烟气循环系统能平衡运行,实现了烧结系统的稳定顺产,并在机头烟气减排、降低固体燃耗、提高产品质量方面取得了一定效果。

1 系统配置介绍

1.1 工艺流程

在400 m2烧结机系统中,应用了中冶北方自主研发的第二代烧结烟气循环技术,利用一部分烧结烟气和冷却废气代替环境空气,在烧结过程中回收利用这部分气体的热量。

400 m2烧结机烟气循环系统采用烟气内循环工艺模式,其工艺流程示意图见图1。

图1 烧结烟气循环工艺流程示意图

1.2 相关设施

400 m2烧结机系统的核心部分是烧结风系统,在烟气循环模式下,风系统分为两部分:主抽风系统和烟气循环系统。其中,主抽风系统的主要设备为:主电除尘器、主抽风机、活性焦装置等;烟气循环系统的主要设备包括:1号循环风机、1号多管除尘器、2号循环风机、2号多管除尘器、循环烟气罩(热风罩)、各种阀门等。

400 m2烧结机共21个风箱,其中1号、2号、3号、4号、20号、21号风箱的支管上设置了气流切换装置,这6个风箱中,任意1个风箱的烧结烟气均可在主抽风系统和烟气循环系统间进行切换。

循环利用的烟气汇集后进入烟气循环主管道,经过1号多管除尘器除尘以后,由1号循环风机送入烧结机厂房侧面的烧结烟气循环总管;环冷机中段废气经过2号多管除尘器除尘以后,由2号循环风机送入烧结机厂房侧面的环冷废气循环总管。热风罩设置在烧结机中前部,两股气体(烧结烟气和冷却废气)在热风罩支管内按适当的比例混合,然后进入热风罩内参与烧结过程;其余未进入循环系统的风箱烟气经由主电除尘器、主抽风机进入活性焦装置,经过脱硫脱硝后外排。

400 m2烧结机风系统的风机配置如下:

1)主抽风机(两台),单台风机流量(入口,工况):18 000 m3/min,风机压力:入口 -18 000 Pa,出口0 Pa,进口烟气温度:~150 ℃;

2)1号循环风机(一台),风机流量(入口,工况):9 000 m3/min,风机全压升:20 000 Pa,进口烟气温度:~200 ℃(最高350 ℃);

3)2号循环风机(一台),风机流量(入口,工况):7 500 m3/min,风机全压升:3 478 Pa,进口烟气温度:80~200 ℃。

1.3 技术路线

第二代烧结烟气循环技术,是中冶北方充分考虑了循环气体热量、水分、含氧量等对烧结过程的影响,采用新技术进行优化升级的成果。应用该技术,可根据烧结过程中不同阶段的需求,优化废气在烧结不同阶段的分配方式,助力烧结厂“减排”、“节能”、“提质”、“增效”,打造绿色烧结的理念。

1)减排。多管齐下降低烟(废)气排放总量,既降低经过主电除尘器、脱硫脱硝装置(活性焦法)的烧结烟气有组织排放量,又降低烧结环冷机的冷却废气无组织排放量,具体措施包括:通过头尾烟气分流减少通过主抽风机的风量;通过调低大烟道主管烟气温度减少活性焦装置的冷风兑入量;通过回收利用冷却废气降低烧结环冷机的无组织排放量。

2)节能。衡量烟气循环烧结的节能效果,要对整个烧结系统进行评价,主要体现在:通过烟气循环利用降低外排系统的电耗;通过充分利用废气余热降低烧结固体燃料消耗。

3)提质。根据烧结过程中不同阶段的需求,通过优化热风罩内的废气分配方式,更充分地对冷却废气余热进行有效利用,强化热风烧结效果,改善成品烧结矿的质量指标(转鼓指数、粒度组成等)。

4)增效。在主抽风系统规格偏小的情况下,烟气循环风机也承担烧结抽风任务,可增加烧结系统的总抽风能力,提高烧结系统生产效率,为增加烧结矿产量创造条件;一系列烟气减排手段的运用,使进入脱硫脱硝装置的烟气量减少,可降低反应塔内的烟气流速,延长塔内烟气停留时间,提高烟气净化效率。

2 应用情况

2.1 应用现状

目前,400 m2烧结机烟气循环系统的1号循环风机和2号循环风机均投用,将3号、4号、20号、21号风箱的烟气分流,与环冷机中段的废气混合后通过热风罩进入烧结料层。根据2021年1月份和2月份的各项生产数据,对烟气循环系统投用前后的烟气排放、能源消耗、产品质量、利用系数等指标进行了对比分析。

2.2 烟气排放

烟气循环系统投用后,对机头烟气排放的影响如下:

1)减量:烟气循环量最高达到30×104m3/h以上,同步减少经主抽风机送入活性焦装置的烟气总量;

2)降温:减少主烟道内高温热烟气进入主抽风系统的比例,主抽风机排出烟气温度降低,活性焦装置前的兑冷风量减少。

上述变化均有利于减少活性焦装置的处理量,降低脱硫脱硝系统的负荷。

2.3 能源消耗

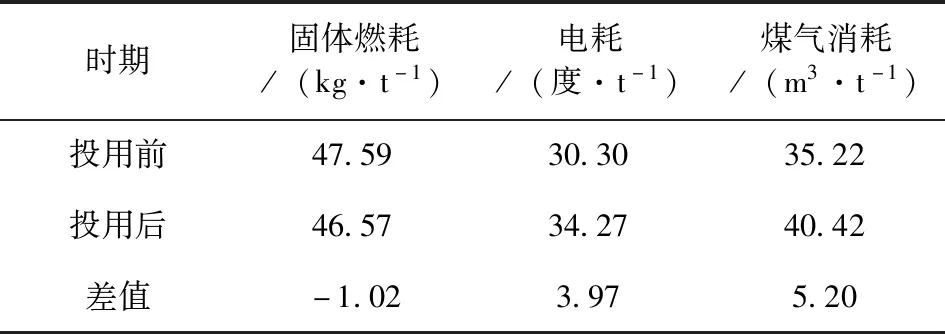

烟气循环系统投用前后,烧结主要能源消耗指标变化比较明显,见表1。其中固体燃耗减少1.02~1.5 kg/t,主要是因为热风余热进入料层上部,起到了补充热量的作用,减少了燃料的消耗;电耗增加3.97 度/t,主要是因为烟气循环系统的2台风机增加了电力消耗。煤气消耗增加5.2 m3/t,主要是因为料层降低,透气性过好,煤气流量大,煤气消耗增加。

表1 主要能源消耗指标对比

根据表1可知,电耗和煤气消耗的变化反应了烟气循环系统投运初期的生产实际情况,还没有达到应用第二代烧结烟气循环技术的预期效果,在相关配套设施完善后,对生产操作方式进行适当调整,系统电耗和煤气消耗均可降低。

2.4 产品质量

烧结矿的主要化学成分取决于各种原料的比例和成分,与烟气循环系统投用与否关系不大。目前,只对烟气循环系统投用前后的烧结矿物理性能进行了比较和分析,烧结矿冶金性能是否变化尚不明确,需进一步开展相关探索工作。

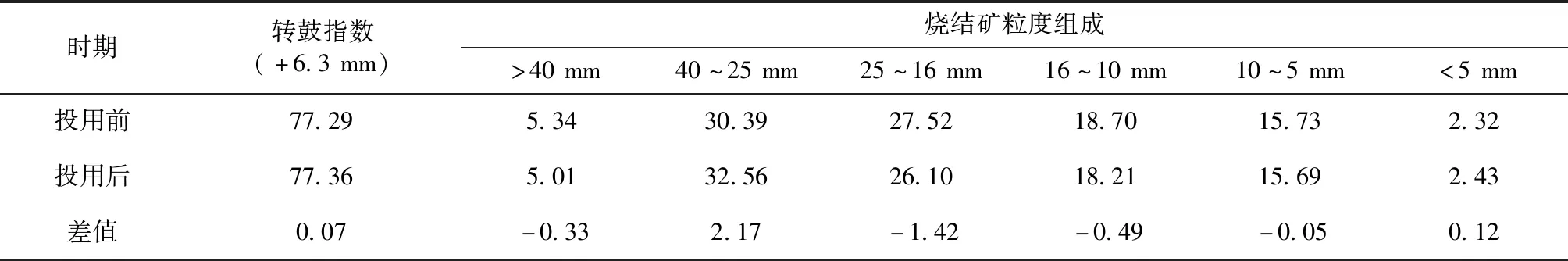

由表2可知,烟气循环系统投用后烧结矿转鼓指数增加0.07%,表明机械强度增幅较小。烧结矿中40~25 mm粒级比例增加2.17%,表明烧结矿粒度组成有一定的优化。

表2 烧结矿物理性能对比(质量分数) %

2.5 利用系数

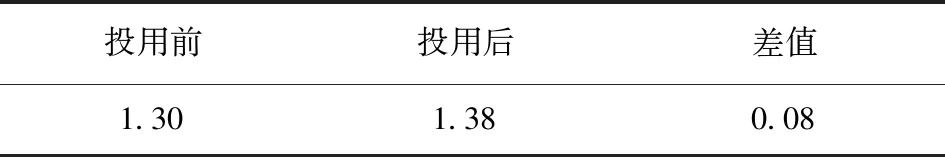

由表3可知,与烟气循环系统投用前相比,烟气循环系统投用后的烧结机利用系数提高0.08 t/(m2·h),增产幅度为6%,烧结生产效率明显提高。

表3 烧结机利用系数对比 t·(m2·h)-1

3 问题及应对措施

3.1 烧结生产波动

造成烧结生产过程波动的原因很多,影响400 m2烧结生产的主要因素有:混匀矿中杂物影响烧结机布料、烧结混合料布料设备稳定性、风机风量波动等。具体应对措施如下:

1)安排专人定期到原料场检查堆料情况,督促原料场人员清理混匀矿中的大块,尽可能减少混匀矿的成分波动及夹杂的大块,并在3个混匀矿给料机上增设了格栅,过滤掉了混匀矿中的大部分石块等杂物,提高了烧结料面的平整度,降低了料面不平对烧结生产的影响;

2)对布料器闸门重新改型,将原有的气动闸门更换成电动闸门,提高了设备的稳定性;

3)通过提高1号循环风机的频率,减小其入口风门开度,使1号循环风机入口负压趋于稳定,解决了1号循环风机和主抽风机抢风的问题,使循环风量保持平稳,消除了风量波动对烧结生产的影响。

3.2 主抽风机出口管道振动

烟气循环系统投用前,存在主抽风机与脱硫脱硝增压风机间的管道振动问题,经过调节风机后能消除振动,烟气循环系统投用后,该部分管道振动出现的频率升高,振动问题变得更为突出,通过调节风机消除振动的难度变大。

除了避免原料、布料设备对生产的影响外,还对主抽风机的工作方式进行了调整:通过减小2号主抽风机进口风门开度,使主抽风量紊乱现象变为随频率变化而变化的线性现象,保证了主抽风量的稳定,解决了因2台主抽风机之间的风量波动而引起的管道异常震动情况。

3.3 烧结系统复产时间长

在现有装备条件下,烟气循环系统与主抽风系统间不能完全隔离,尤其在检修复产时,环境空气会经由烟气循环系统进入主抽风系统,导致主抽风系统烟道内的烟气温度长时间达不到脱硫脱硝需要的温度,提产过程缓慢。通过采取以下措施,分步解决这个问题。

1)当前采取的措施是:复产时,先启动1号烟气循环风机,减少被吸入到烧结主抽风系统中的环境空气量,缩短复产时间;

2)待烧结机停机检修时,增设烟气循环系统与主抽风系统间的隔离设施。

4 结语

1)烟气循环装置是烧结主系统的重要组成部分,该装置投入使用后,烧结机料面供风方式将发生改变,该装置投入使用后,生产操作人员要有一个适应过程,在传统烧结生产操作内容的基础上,还要增加循环烟气压力、含氧量、温度变化的关注;

2)在生产过程中对相关配套设施不断进行完善,提高操作工人的作业水平,发挥烟气循环装置应用效果最大化的效果,提高系统生产的稳定性,使该装置在减排、节能、提质、增效方面发挥的作用进一步地得到提升。