日本新干线车辆技术发展新趋势及成果

为保证日本新干线的可持续发展,在进一步提高列车速度的同时继续增强行车安全性和提高列车乘坐舒适度,并兼顾节能及降低维保费用的要求,日本铁道综合技术研究所(以下简称“铁道综研”)致力于针对各相关专业不断进行新的技术开发。在车辆技术领域,其进行了诸如减小空气阻力、减小隧道微气压波、缩短列车在地震时的制动距离、提高列车乘坐舒适度等方面的研究。本文从环保、制动、节能降耗、提高列车乘坐舒适度等方面,介绍铁道综研在车辆技术领域进行的最新研究及其成果。

1 环保技术

1.1 降低噪声

新干线列车在运行过程中会发出不同种类的噪声。通过分析现场采集的测试数据可知,在超过300 km/h的速度区间,由环绕在列车四周的高速运动气流所产生的气动噪声会强于由轮轨接触引发的轮轨滚动噪声、轮轨冲击噪声等,而且在气动噪声中,转向架和受电弓发出的气动噪声占比最高。

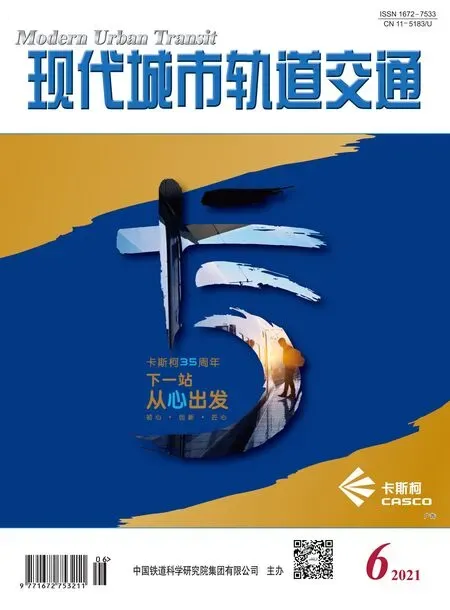

因此,铁道综研对上述2个部件进行了降低气动噪声的技术研发。对于转向架,其开发了在转向架前后方的车体底部加装能够强迫气流改变方向向上流动的凸起挡板,将牵引电动机和驱动系统的安装位置上移,将转向架侧部整流罩的下部边缘向车体内侧收口等多种方案。这些改进措施可以使250~2 000 Hz频带内的噪声降低2 dB。针对受电弓,铁道综研也开发了多种方案,如可在降低气动噪声的同时提高受电弓升力特性的组合式流线形滑板托、可使滑板托转向迎风面的滑板托架,以及使用多孔材质的受电弓上框架顶部整流罩等(图1)。综合采用这些改进措施可使受电弓的运行噪声比目前降低2.7 dB。

图1 降低受电弓气动噪声的措施

1.2 减小隧道微气压波

列车在高速进入隧道时会挤压前方的空气形成强压缩波——激波,当激波传播到隧道另一侧出口,会向隧道外辐射脉冲样的压力波(即隧道微气压波),并在隧道出口附近产生爆破音,对附近的民居和建筑物产生不良影响。

改进列车车头形状是减小隧道微气压波的有效措施。为降低列车的气动噪声,新干线采用流线型车头。目前使用的车头设计是,车头前端的截面积变化率较大,从中段开始,截面积变化率基本不变。然而,最新声学理论研究成果表明,如果根据隧道断面尺寸,把车头做成截面积有多段变化的形状,可进一步降低隧道微气压波。基于上述理论,铁道综研通过进行流体力学数值分析,设计出可进一步降低隧道微气压波的三段式车头,并确定了各段长度和断面尺寸(图2)。模型试验结果表明:与目前使用的车头相比,新车头可使隧道微气压波的压力峰值降低5%。

图2 经过优化的三段式车头图例

2 制动技术

2.1 风压式制动夹钳

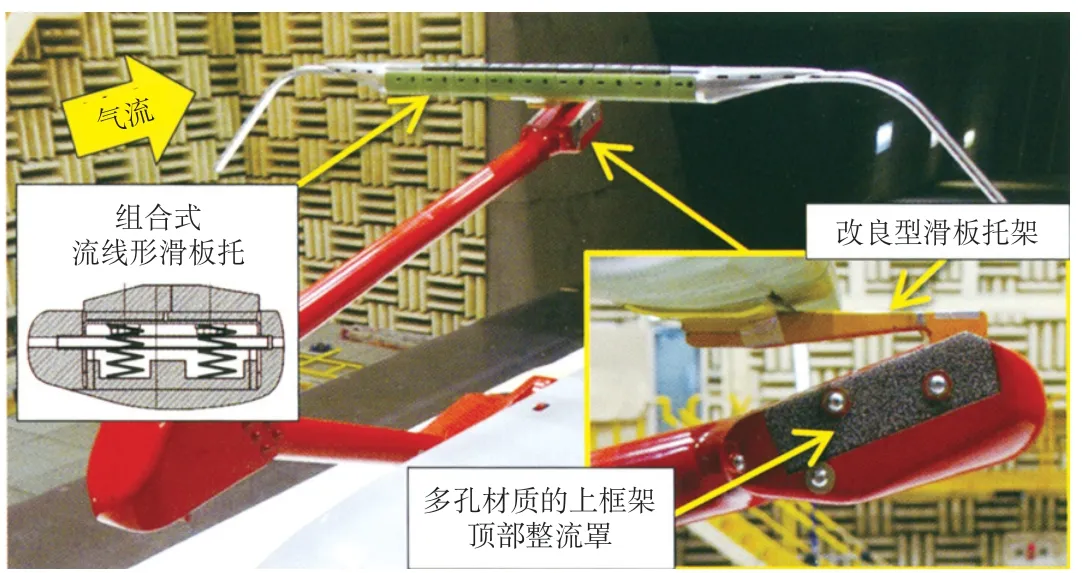

盘式制动系统由制动盘、制动闸片、压紧装置构成。新干线列车的制动系统压紧装置由产生压力的制动分泵和能够承受制动力的闸片托组成,也称为制动夹钳。目前的新干线列车,除个别车型外,均采用液压式制动夹钳。其工作原理是,将制动指令以电气指令的方式从驾驶台传送到制动控制器,由制动控制器据此调节制动风压,然后在增压缸内通过风压-液压转换装置将风压转换为液压,从而驱动制动夹钳动作。因此,如果能够利用风压直接驱动制动夹钳动作,则可以省去所有液压系统部件,从而使系统得以简化,并减少维修保养工作量。为此,铁道综研将在既有传统普速列车上已经成熟应用的、基于风压控制的高性能防滑控制技术引入新干线列车,开发出了新干线用风压式制动夹钳(图3)。这种新式制动夹钳的特征是采用了驱动面积更大的椭圆形隔膜泵和简单的活塞直驱结构,并提高了活塞的隔热性能,以确保制动产生的高温不会对隔膜泵产生不良影响。其尺寸和质量与目前使用的液压式制动夹钳相当,可互换。由于其省去了增压缸和液压系统,因此可使转向架的质量减小60~100 kg。可以预见,此项技术今后将会在新干线列车上广泛应用。

图3 风压式制动夹钳

2.2 提高盘式制动系统性能的技术

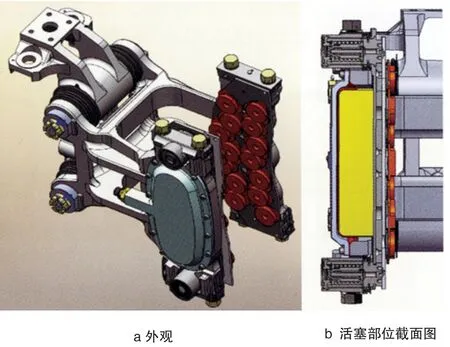

新干线列车的1个车轮上通常安装2个制动盘,车轮内外侧各1个,目前的制动盘由锻钢材料制作而成。为提高制动盘的耐热性,铁道综研使用最新的激光熔覆技术将熔点更高的金属熔覆在制动盘基材表面,从而形成熔覆层(图4),并将这种工艺制作的制动盘安装在盘式制动系统中进行台架试验。试验结果证明,其适用于制动初速度为400 km/h的工况。

图4 制动盘的熔覆层

2.3 空气动力制动装置

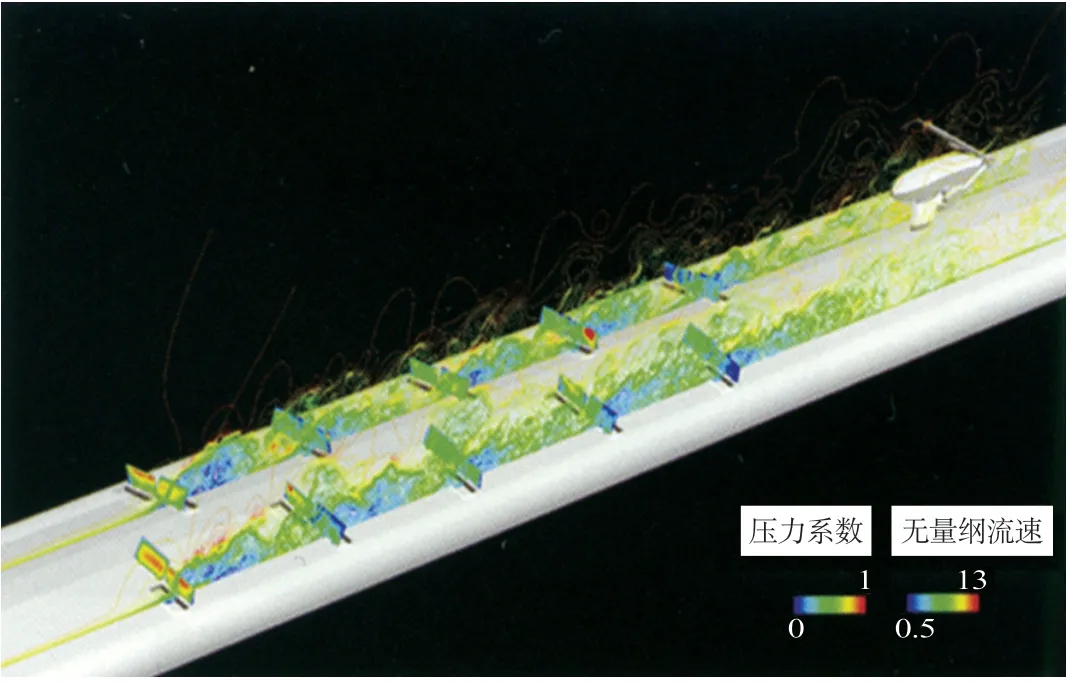

随着新干线的逐步提速,为确保列车运行安全,要求列车在地震等紧急情况下,必须具备以与目前列车相同甚至更短的制动距离停车的能力,即使其运行速度高于目前列车。为保证列车在更高速度区间仍具备稳定的紧急制动性能,铁道综研除不断提高盘式制动系统的性能之外,还开发了利用空气阻力进行制动的空气动力制动装置。该装置由2个为1组的空气制动板组成,可分散安装在列车各车厢的车顶上。在制动时,内藏的执行机构可推动空气制动板张开,利用列车风在空气制动板前后形成的空气压力差产生制动力。该装置厚度为65 mm,质量为36 kg,外形小巧、轻薄,实现了轻量化。将该装置安装在列车车顶进行风洞试验并分析试验数据,结果表明,当安装多套此装置时,若采用左右交错安装的方式,可产生更大的阻力(图5)。

图5 空气动力制动装置交错安装时的气流流场分析

2.4 线性轨道涡流制动

线性轨道涡流制动的原理是,利用列车转向架上安装的电磁铁在通电时形成的直流磁场在轨道中感应出涡流,从而产生电磁吸力作为制动力(图6)。这种制动方式的缺点在于:①停电时不能使用;②制动时,列车动能会转化为热能,导致轨道温升。因此,新干线线路目前未采用这种制动方式。为解决上述问题,铁道综研开发了使线性轨道涡流制动装置利用列车行驶的动能进行自发电,从而实现线性轨道涡流制动的技术方案。如此,即使停电也可以使用这种制动方式,而且轨道温升的影响也得以减弱。

图6 线性轨道涡流制动原理

3 节能降耗技术

对于高速运行的新干线列车而言,最大的运行阻力是空气阻力。为进一步降低列车运行能耗,必须致力于减小空气阻力。新干线列车通常采用较大编组,车头和车尾为流线型设计,大部分空气阻力由中间车辆产生。因此,使列车各部分车体表面平滑可有效减小空气阻力。为此,铁道综研开发了在车厢连接处设置外幌(即车厢连接处外表面覆盖装置)并使其覆盖车顶、在转向架侧部设置整流罩等方案。目前,这些方案已应用于新干线列车上,实践证明,其可在降低车外噪声的同时,减小空气阻力。

为实现今后进一步的列车提速,铁道综研还在上述方案的基础上探索能够进一步减小空气阻力的方法,即延长外幌至车厢下部,以实现全周覆盖(图7),并且在转向架底部也设置整流罩。通过风洞试验验证,将外幌延长至车厢下部可使中间车厢的空气阻力减小约20%;转向架底部整流罩的减阻效果则随着整流罩覆盖面积扩大而增强,当其覆盖转向架底部的面积达到25%时,中间车厢的空气阻力可减小约10%。

图7 外幌的改进

4 提高列车乘坐舒适度技术

4.1 乘坐舒适度评价

列车乘坐舒适度通过乘客在列车运行过程中所感受到的列车振动来评价,通常振动越小,乘坐舒适度越高。然而,由于人体对于不同频率振动的感知能力存在差异,因此将列车振动频率控制在人体易感知的范围之外,便可提高列车的乘坐舒适度。新干线和其他线路列车广泛采用的乘坐舒适度评估标准是,根据人体对不同频率敏感度的差异,对测得的运行中列车的振动加速度进行加权后,再展开评估。这套评估标准从旧国铁时代便开始使用,然而近年来随着列车的提速,乘客的实际乘车感觉与根据原定标准所得到的评估结果发生了偏离。为此,铁道综研根据乘客的实际乘车感觉对原评估标准进行了重新核定,发现其对高频因素设定的加权值过小,因此对该值进行了修正,以使乘坐舒适度评价标准与人体实际感觉相符。

此外,铁道综研还开发了列车乘坐舒适度一体化信息系统(图8),作为列车乘坐舒适度评价管理的辅助支持。这套系统可将乘坐舒适度按照时间或距离表示出来,并同时显示相关的车辆、线路数据等信息,提高列车乘坐舒适度评价管理水平。

图8 列车乘坐舒适度一体化信息系统界面

4.2 提高乘坐舒适度措施

自20世纪90年代起,日本开始实施一系列车辆减重措施,新干线列车的最高运营速度也随之分阶段地提高到300 km/h。由此产生的因轨道长波不平顺以及隧道内气流紊乱所导致的车体摇晃加剧,从而引起列车乘坐舒适度恶化。为此,铁道综研研发了可根据车辆振动状态调节液压减振器阻尼系数的半有源悬挂减振系统,以及可主动产生力以抵消振动的有源悬挂减振系统,这些系统目前已在新干线列车上得以应用。

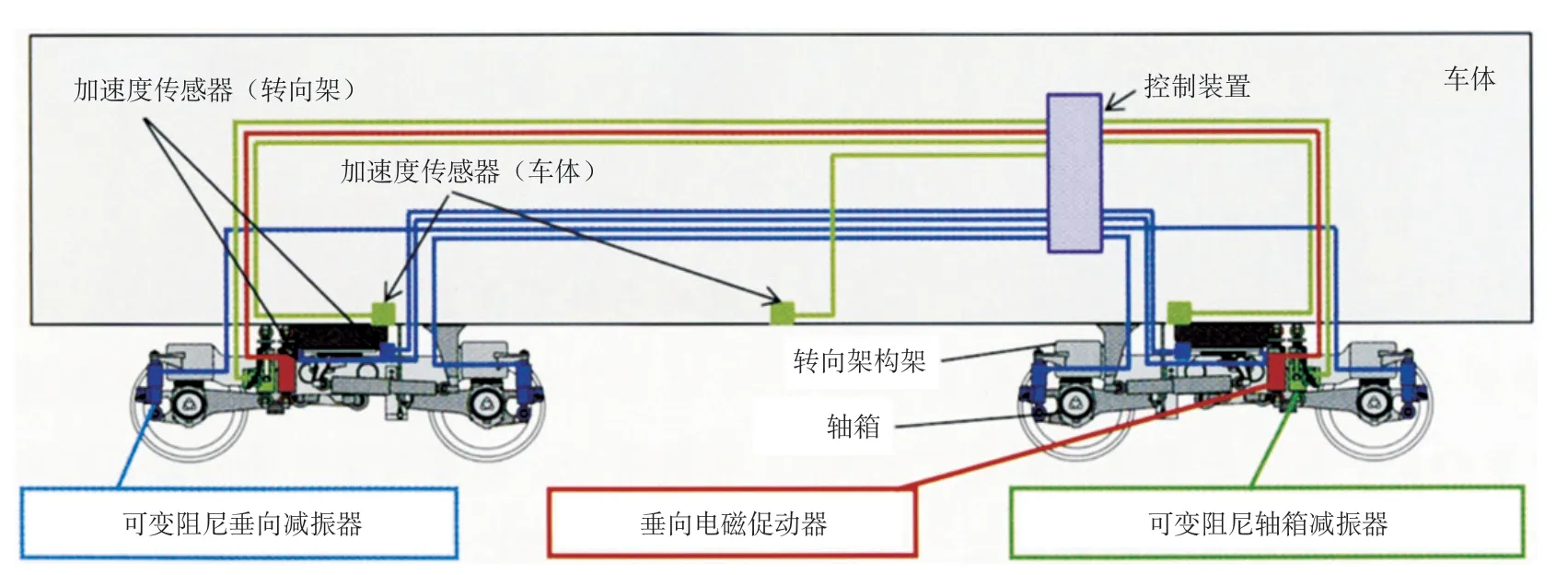

目前,横向振动控制装置在新干线列车上已经是标准装备。而在垂向振动控制方面,铁道综研将可变阻尼轴箱减振器、与空气弹簧并列的可变阻尼垂向减振器及垂向电磁促动器3个装置组合在一起,构成了垂向振动控制系统(图9)。为抑制振动从转向架经牵引拉杆和抗蛇行减振器向车体传递,铁道综研目前正在研发可抑制振动传递的缓冲橡胶堆。此外,针对主动式质量减振器(可减小车体局部振动)的开发也在进行中。

图9 垂向振动控制系统