MMC-HVDC系统换流阀在线监测系统研究

周竞宇,赵 宇,胡雨龙,任成林,徐洪全

(1.中国南方电网有限责任公司超高压输电公司,广州510663;2.特变电工新疆新能源股份有限公司,西安710075)

目前,柔性直流输电技术广泛应用于分布式能源的输电,区域电网之间的互联,城市中心供电等。柔性直流输电系统一般采用模块化多电平变换器(modular multilevel converter,MMC)拓扑,半桥功率模块数量少则几百,多则几千。在长期运行中,功率模块的电压、电流发生变化导致各个组件老化。这种老化至失效的故障即参数性故障,又称软故障。

目前,柔性直流输电换流阀的监测功能较少,一般只能提供功率模块的电压、状态字、故障字等简单信息。通常检修时只是针对故障模块进行更换,对其他存在隐患的模块并不能及时预防处理。因此,功率模块的在线监测系统至关重要,它可以实时计算功率模块的运行数据,预测器件的寿命、故障等重要信息,达到提前预防故障发生的效果[1-3]。

目前,国内外对IGBT、电容的老化与状态监测有了一定的研究成果,但是对柔直换流阀功率模块的在线监测技术的报道还较少。不同于传统的换流器,柔直换流阀的功率模块具有数目多,散热器与水路分布复杂,开关频率低等特点,其老化机理和状态监测较为复杂。

文献[1-2]分析了柔性直流输电换流阀在线监测系统的原理,给出了IGBT 的热阻、容值、损耗等关键变量的计算方法,指出这些变量是故障预测的重要参数;文献[3]设计了一套柔性直流输电换流阀的在线监测系统,介绍了控制结构与运行原理,但未详细介绍IGBT 关键参数的监测方法;文献[4-5]介绍了IGBT的工作原理,通过研究结温与电流、电压、损耗之间的关系给出了功率器件的热阻模型;文献[6-7]介绍了IGBT 的老化原理、失效检测方法,以结温为基础推导出寿命模型,通过Miner 线性疲劳累积损伤理论和雨流法计算寿命损伤度;文献[8]提出了一种MMC换流阀的IGBT 电热耦合模型,使用了仿真手段对损耗、结温进行了分析,并进行系统的实验验证。

本文以某工程现场的投运功率模块为研究对象,根据IGBT、二极管、散热器的热场分布,建立功率器件级热阻模型,通过Lesit 寿命模型和线性损伤累积理论对模块寿命耗损进行定量研究。在计算电压、电流、损耗、结温及寿命等关键变量的基础上,完成换流阀在线监测系统的设计,提前预测功率模块的异常发展趋势,预防严重故障的发生,提高了功率器件的利用效率和系统的可靠性。

1 换流阀的运行原理

1.1 换流阀的主回路结构

柔性直流输电换流阀采用MMC 拓扑结构,如图1所示,一般由6 个桥臂构成,每个桥臂均采用半桥型子模块。

图1 柔性直流输电换流阀的主电路结构Fig.1 Main circuit structure of flexible direct current transmission converter valve

图中,电网电压uga,ugb,ugc;臂电抗器l;桥臂电流ipa,ipb,ipc,ina,inb,inc;直流侧电压udc。

某柔性直流输电工程中的IGBT 与DIODE 器件的结构如图2所示,功率模块中,C 为电容;T1 和T2 均为IGBT 器件;D1 和D2 均为二极管器件。

图2 半桥型功率模块的结构Fig.2 Structure of half-bridge power module

2 功率器件的数据监测原理

2.1 功率器件的损耗计算

对于换流阀而言,由于IGBT 的开关频率较低,一个工频周期内,每一个功率器件有效开通频率仅几次。IGBT 的损耗包括通态损耗Pcon,开通损耗Pon,关断损耗Poff。

2.2 功率器件的结温计算

根据图2 中IGBT、二极管及散热器的热场分布,建立功率器件级的热阻模型。

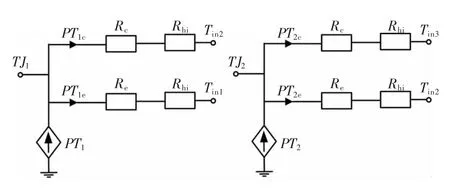

结合器件的分布图,得到IGBT 与DIODE 器件的热阻模型如图3 和图4所示。

图3 IGBT 的热阻模型Fig.3 Thermal resistance model of IGBT

图4 DIODE 的热阻模型Fig.4 Thermal resistance model of diodes

PT1,PT2,PD1,PD2为IGBT 与DIODE 的总损耗;PT1c,PT1e,PT2c,PT2e,PD1a,PDlk,PD2a,PD2k为器件不同的极所分担的损耗;Re,Rc,Ra,Rk为器件不同极的热阻;Rhi,Rhd为散热器外壳到IGBT 和DIODE 的热阻;Tin1,Tin2,Tin3为散热器外壳的温度。

IGBT 器件手册所提供的参数如表1所示,结合实际经验,取PT1e为总损耗PT1的85%;取PT1c为总损耗PT1的15%;Rc为Rjc_IGBT热阻的85%;Re为Rjc_IGBT热阻的15%。

表1 数据手册中的热阻参数Tab.1 Thermal resistance parameters in IGBT data sheet

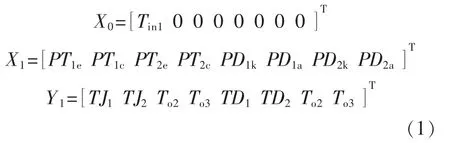

定义状态变量如下:

式中:Tin1为散热器1 的温度;TJ1为IGBT1 的结温;TD1为DIODE1 的结温;X0,X1为通过计算或测量可以得到的量;Y1为待估计的量。

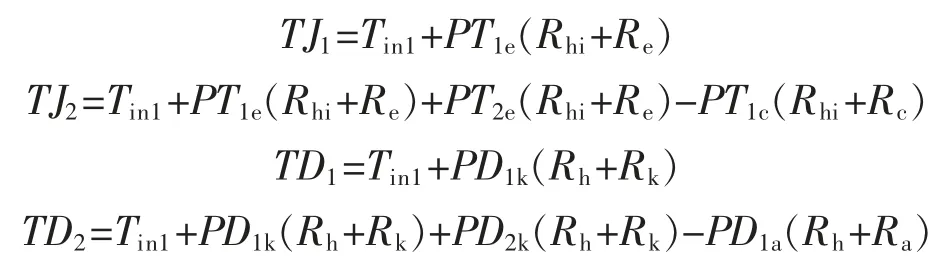

根据上述模型,容易写出:

其中:

在此基础上,可以计算出各器件的结温。

3 功率器件的寿命预测

目前,IGBT 的寿命预测模型大致分为两类:①基于结温的寿命预测模型;②基于多变量的IGBT寿命预测模型。本文在基于结温的预测模型Lesit 模型进行研究,给出了IGBT 的寿命预测方法。

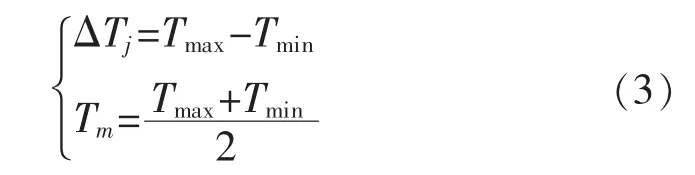

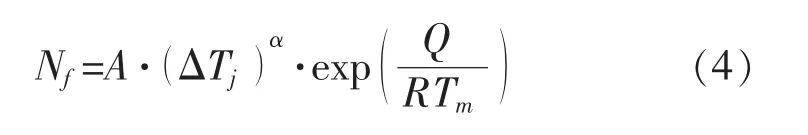

Lesit 模型包含2 个变量ΔTj和Tm。

结温温差ΔTj和平均结温Tm是决定IGBT 寿命预测模型的重要参数,Lesit 模型为

结合本文的功率器件,上述参数中Nf为模块功率循环次数;A和α 为与器件特性相关的常数,通过IGBT 供应商提供的寿命曲线如图5所示,本文近似得到A取1.54e8;α 取-1.61;Q为与材料相关的激活能,取7.8e3J·mol-1;R为气体常数,取8.314 J·mol-1·K-1。

图5 IGBT 器件的寿命曲线图Fig.5 Life curve of IGBT device

IGBT 运行的数据众多,需要进行有选择的预测。引入Miner 线性疲劳累积损伤理论和雨流算法,对功率模块寿命预测的数据处理。

Miner 定理给出了寿命消耗的一般规律。假设器件的使用周期中包含若干小周期,分别对应不同的ΔTj,则可以通过对n个不同阶段的ΔTj进行选取,得到不同阶段的总寿命消耗:

同时,采用雨流法对ΔTj进行选取,选取重要的阶段可减少对ΔTj的统计工作量。一般将整个寿命曲线划分为若干个等差的应力幅级别。

图5 中,该曲线中包含大量较小的ΔTj和一些较大的ΔTj,较小的ΔTj对模块造成的损害很小,在分析时可以不予考虑。该图中ΔTj<20 的循环对寿命预测的影响可以忽略。

4 换流阀在线监测系统的设计

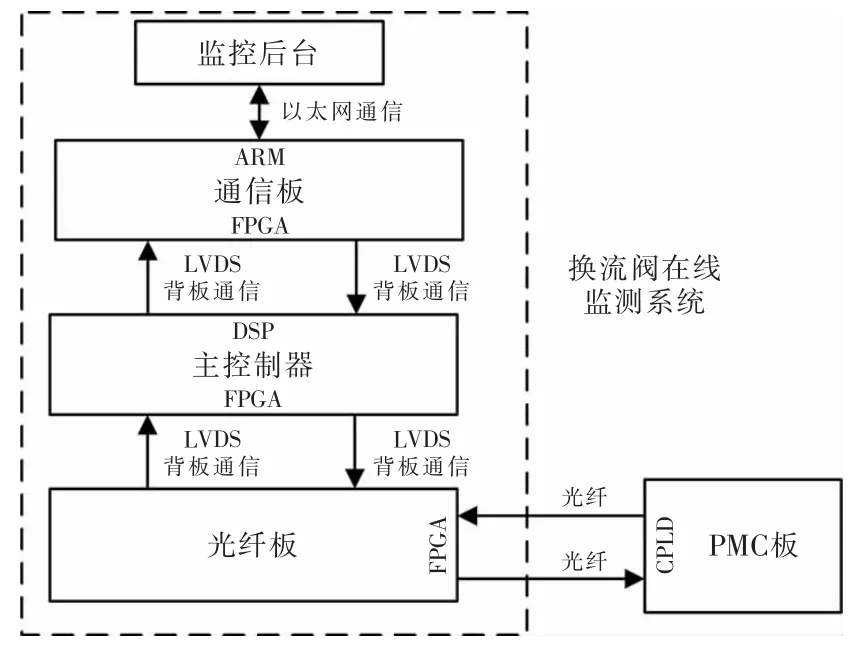

本文的换流阀在线监测系统结构如图6所示,装置主要包括:监控后台、通信板、主控制器、光纤板等。

图6 在线监测系统的控制硬件结构Fig.6 Control hardware diagram of on-line monitoring system

主控制器接收光纤板的数据,进行模块的结温、损耗、寿命预测、故障预测等计算。该板卡由DSP 与FPGA 组成。DSP 采用主频为1.25 GHz 的高性能C6655 系列DSP。FPGA 采用带有高速收发器的大容量逻辑门阵列器件。

通讯板由ARM 和FPGA 组成。FPGA 与主控制器之间通过背板LVDS 总线进行通信。

监控系统主要用来显示功率模块的状态、损耗、结温、寿命预测等数据。

光纤板通过背板LVDS 总线与主控制器通信,通过光纤端子接收功率模块控制板(PMC 板)的电压、脉冲、状态等数据。

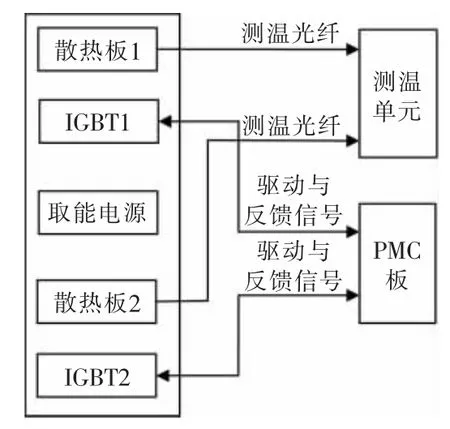

功率模块控制板接收阀控下发的指令实现对功率模块的驱动;同时上传模块的电压、状态字等信息到上层阀控系统,功率模块的采样接线图如图7所示。

图7 功率模块的采样接线图Fig.7 Sample wiring diagram of power module

在线监测系统的软件计算流程如图8所示。

在线监测系统的软件计算流程包括以下步骤:

步骤1功率模块的通信故障判断,如果存在通信故障,则停止计算;反之则进入计算流程;

步骤2参数初始化,算法步长为100 μs;

步骤3对功率模块数据的采样,包括电容电压、散热器温度、桥臂电流等数据;

步骤4进行功率器件的损耗、开关频率、结温计算;

步骤5根据器件的结温、电流参数等数据,实时计算各个功率器件的寿命预测;

步骤6根据器件的损耗、结温、寿命等数据进行故障告警预测,计算结果上送至监控后台。

5 仿真与实验验证

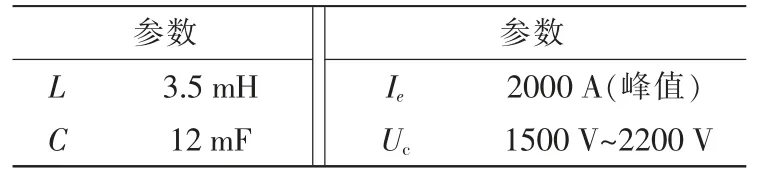

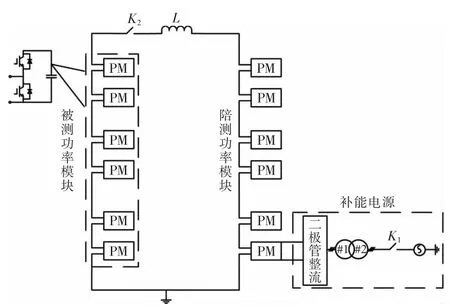

采用表2 的参数搭建实验系统。以6 拖6 功率模块实验平台为对象,对被测系统6 个半桥的功率模块进行在线监测。实时计算IGBT 的温度、开关频率、损耗,并设置过温、过频等告警功能,为换流阀的运行状态提供详细数据。同时,建立PSCAD/EMTDC 仿真模型,验证在线监测方案的有效性。

表2 实验系统参数Tab.2 Experimental system parameter

启动阶段,补能电源设置较高的电压,对被测、陪测模块进行充电。待解锁后,补能电源维持补能模块的电压稳定在固定电压。其中,L为电抗器;C为功率模块的电容值;Uc为模块电压;Ie为电流额定值,实验台主回路如图9所示。

图9 实验台主回路框图Fig.9 Main circuit block diagram of laboratory

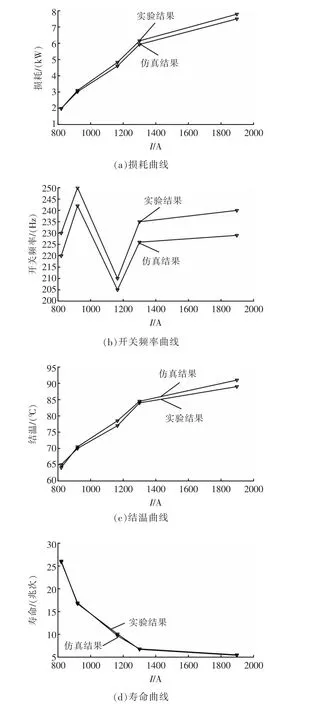

以下对在线监测系统的实验与仿真结果进行分析,实验结果如图10 和图11所示。

图10 820 A/1500 V 下的实验结果Fig.10 Experimental results at 820 A/1500 V

图11 920 A/1700 V 下的实验结果Fig.11 Experimental results at 920 A/1700 V

图10 中,在820 A/1500 V 的条件下工作正常,未触发告警值。功率模块1 的总损耗为1.979 kW;功率模块1 的T1 管结温为65 ℃;T1 管的寿命为26.077 e6。

图11 中,在920 A/1700 V 的条件下工作正常,未触发告警值。功率模块1 的总损耗为3.101 kW;功率模块1 的T1 管结温为70 ℃;T1 管的寿命为16.716 e6。

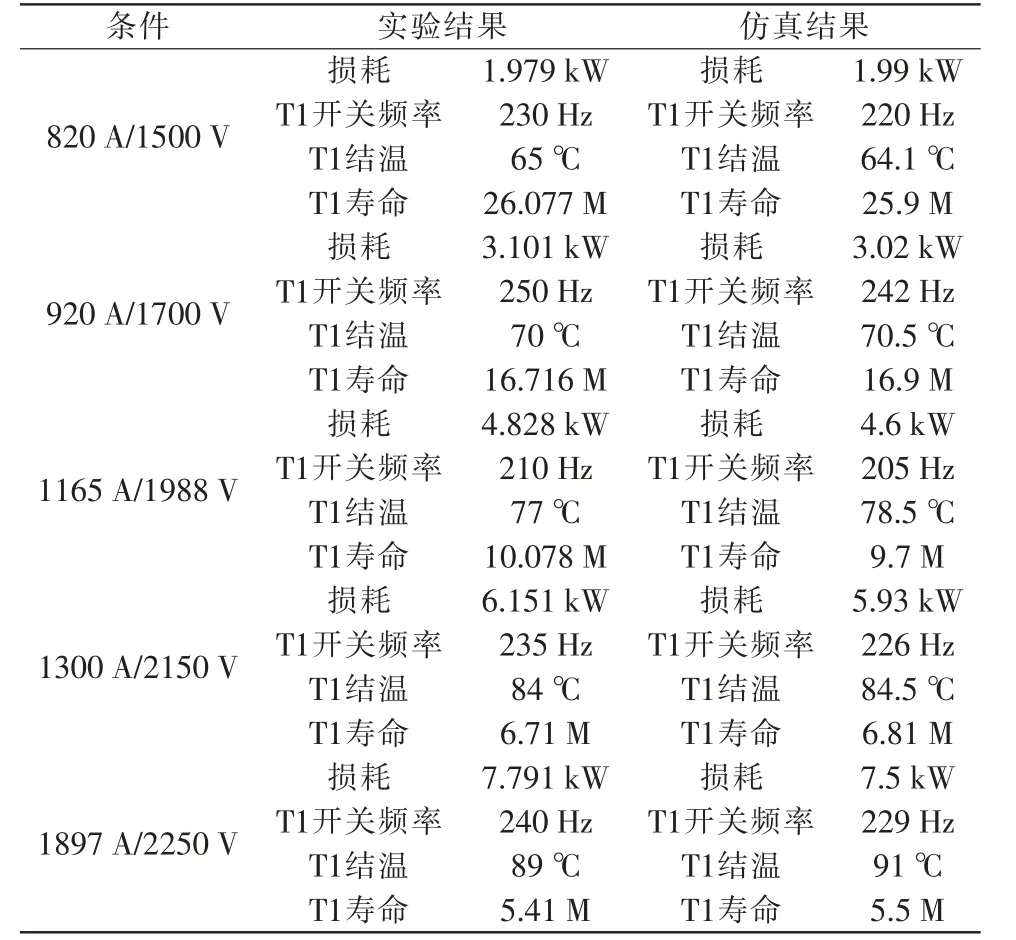

各负载点的实验与仿真数据对比如表3所示,给出了多个负载点的实验与仿真数据。

表3 各负载点的实验与仿真数据对比Tab.3 Comparison of experimental and simulation data of each load point

PSCAD 仿真与实验的结果对比如图12所示,实验结果与仿真结果基本接近,两者的偏差主要分布在2%~5%之间。这说明该在线监测系统的仿真与实验结果基本一致,具有有效性。

图12 PSCAD 仿真与实验结果对比Fig.12 Comparison of PSCAD simulation and experimental results

6 结语

分析了现有柔性直流输电换流阀的在线监测技术的现状,指出功率模块的主动预测是重要的研究方向。设计完成了一套在线监测系统,建立了器件的热阻模型,给出了损耗、结温、寿命的预测方案。最后,对所设计的在线监测系统进行了样机实验验证。