缆式实心焊丝气保焊熔敷特性与工艺性能研究

贾晨程 赵德龙 周弋琳 包 孔 杜 渝

1上海振华重工(集团)股份有限公司 上海 200125

2上海海工装备智能焊接制造工程技术研究中心 上海 200125

0 引言

随着起重机、海洋工程和钢结构制造企业的发展,对于厚板高效化、自动化和低成本焊接方法提出了迫切需求。传统厚板填充焊接方法通常采用埋弧自动焊和熔化极气体保护焊。埋弧自动焊难以实现全位置焊接,熔化极气体保护焊生产效率相对较低。窄间隙焊接是一种适用于厚板结构的新焊接方法,具有焊缝填充量少、生产效率高和易于实现自动化焊接等优势,但窄间隙焊接容易出现焊缝金属与坡口侧壁母材熔合不良的问题。

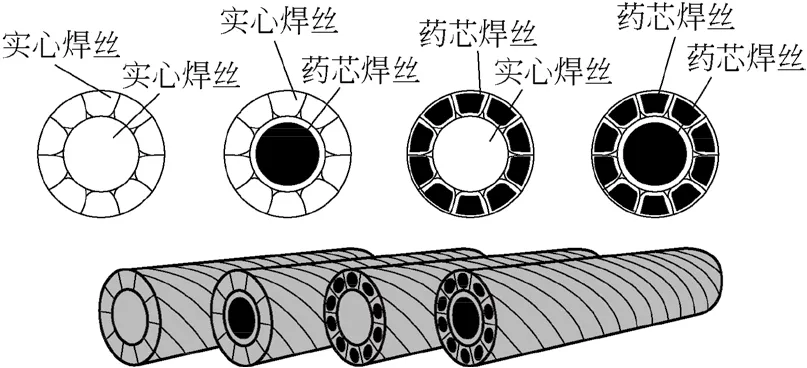

近年来,国内研制了一种多股复合焊丝,也称缆式焊丝,这种新型焊接材料与传统焊接材料相比,在焊丝结构、制作工艺、电弧形态和熔滴过渡等方面均不同。图1、图2[1]分别为多股复合焊丝结构设计示例和多股焊丝组合示意图。以1×7的多股焊丝为例,其中一根焊丝位于正中心,称为中心丝,其余6根焊丝围绕中心丝绞合,称为外围丝,一般中心丝比外围丝直径大。组成多股复合焊丝的中心丝与外围丝类型或相同或不同。张正栋[2]通过改进焊材的方式将缆式焊丝应用于窄间隙焊接中,研究表明缆式焊丝窄间隙焊接接头成形优良,侧壁熔深大,相比同直径的实心单丝更高效节能。杨志东[3]研究缆式焊丝气保焊电弧旋转与熔滴过渡行为,发现电弧旋转对熔池具有搅拌作用,不仅起到细化晶粒的作用,提高焊接接头的强度和冲击韧性,还促使焊缝金属与母材坡口侧壁熔合良好。可见,缆式焊丝是一种优质、高效和节能的焊接材料,且能解决厚板窄间隙焊接焊缝金属与坡口侧壁母材熔合不良的问题。

图1 多股焊丝结构设计示例

图2 多股焊丝组合示意图

本文主要针对一种直径为1.6 mm的缆式实心焊丝,分别进行熔敷金属试验、对接焊试验和焊缝成形对比试验,研究缆式实心焊丝熔敷特性与工艺性能特点。

1 试验材料

试验母材选用低合金高强度结构钢ASTM A709-50-2,化学成分和力学性能如表1、表2所示,熔敷金属试验试板规格为20 mm×200 mm×400 mm,钢衬垫规格为10 mm×50 mm×500 mm,工艺评定试验试板规格为20 mm×200 mm×600 mm。

表1 A709-50-2低合金高强度结构钢的化学成分 %

表2 A709-50-2低合金高强度结构钢力学性能

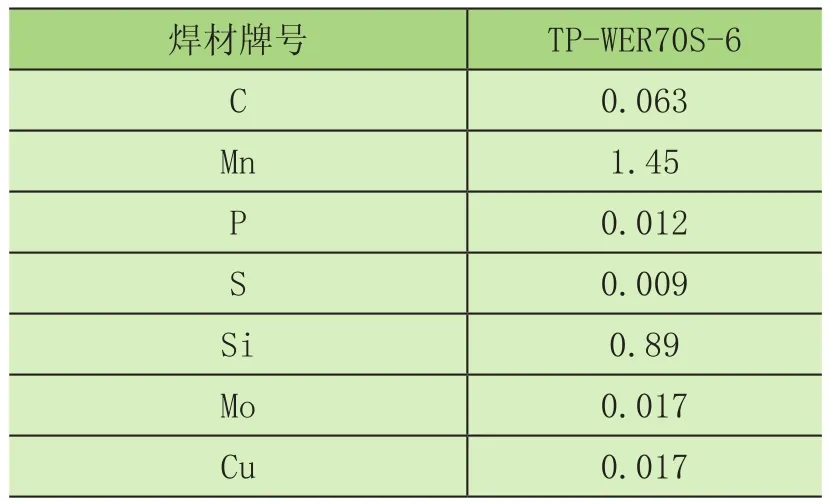

试验焊材选用碳钢无镀铜多股复合焊丝,牌号TPWER70S-6,直径为1.6 mm,适用标准为GB/T 8110—2008《气体保护电弧焊用碳钢、低合金钢焊丝》[4],焊材型号为ER50-6。焊丝的化学成分和力学性能分别如表3、表4所示。此缆式实心焊丝由3根细丝绞合制成。

表3 焊接材料化学成分 wt%

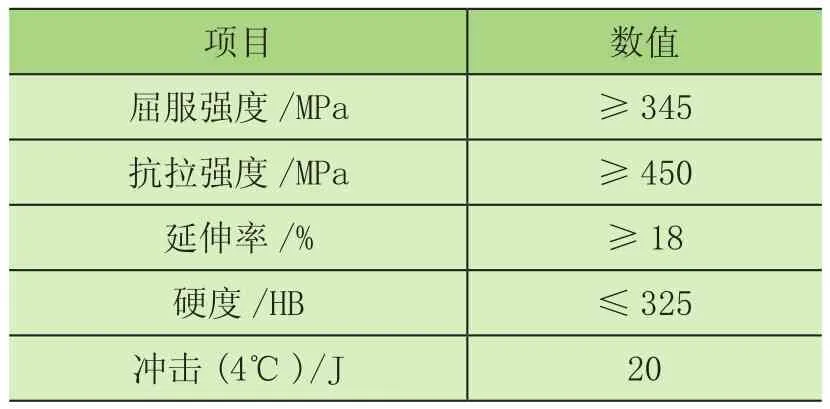

表4 焊接材料力学性能

2 试验方法

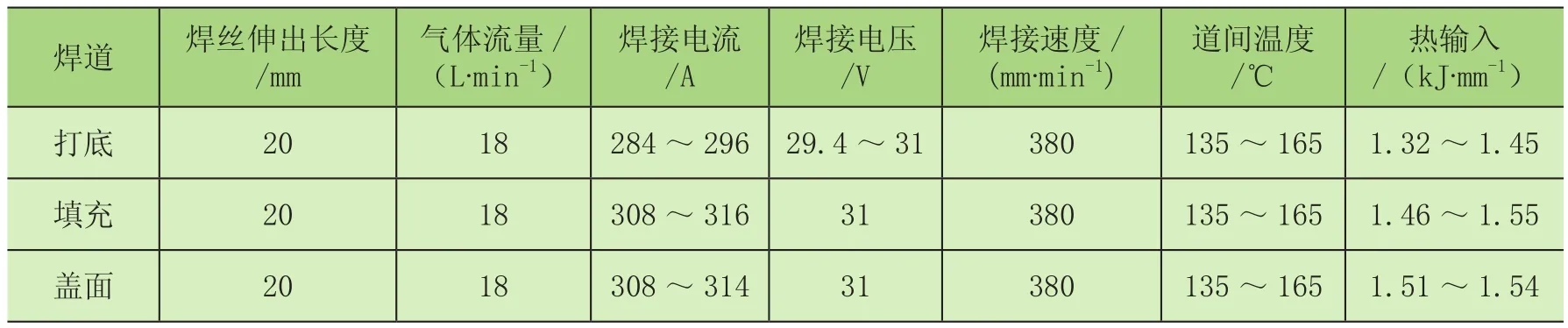

试验采用的焊接方法为自动化焊接小车+熔化极气体保护焊,保护气体为混合气80% Ar+20% CO2。按照GB/T 8110—2008《气体保护电弧焊用碳钢、低合金钢焊丝》要求进行焊接材料熔敷金属力学性能试件制备、检测和分析,熔敷金属力学性能试件坡口形式如图3所示。其中,坡口角度α=45°,根部间隙δ=13 mm。按照AWS D1.1M—2015《美国钢结构焊接规范》[5]要求进行平位置对接焊工艺评定试验试件制备、检测和分析,工艺评定试件坡口形式如图4所示,坡口角度α=60°,根部间隙R=0~1 mm,钝边尺寸f=1~2 mm。焊前对坡口附近30~50 mm区域打磨去除铁锈、毛刺和油污等。试板焊前装配时需施加反变形或拘束,采用碳弧气刨清根并用角磨机打磨刨槽,刨槽宽度12~14 mm深度6~8 mm。焊接试验工艺参数如表5所示。

图3 熔敷金属试验坡口形式

图4 对接焊试验坡口形式

表5 焊接工艺试验参数

3 试验结果与分析

3.1 电弧行为

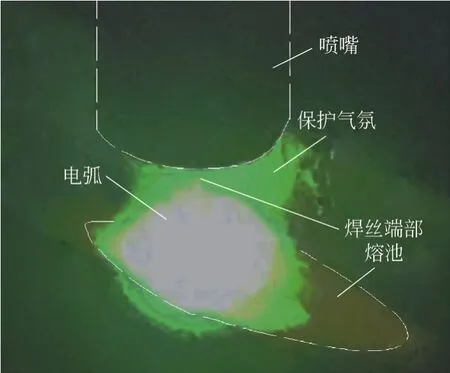

如图5所示,缆式焊丝电弧上下截面尺寸相差较小,近似为束状形态,有收缩的趋势。方臣富等[6]研究发现,与钟罩状电弧相比,束状电弧散热面积小,热对流损失少,弧柱内热量不易散失,热流密度分布更集中,对伸出导电嘴的焊丝具有更好的预热作用,提高了电弧的稳定性和焊丝熔化速度。在焊接过程中,组成缆式焊丝的3根细丝螺旋式送进,使焊接电弧具有自旋转的特征。由于电弧在焊接过程中具有旋转的特征,熔滴在下落过渡到熔池的过程中也会保持一定的旋转速度,促进了熔滴过渡,有利于焊缝成形。同时,减少熔滴在焊丝端部停留时间,从而减小熔滴过热。焊接过程中观察到熔池呈现漩涡状,说明旋转电弧对熔池有搅拌作用,有利于焊接过程中熔池内气体的逸出和液态金属向坡口两侧铺展,有助于焊缝金属与坡口侧壁母材熔合。

图5 缆式实心焊混合气体保护焊电弧与熔池形态

3.2 熔敷金属试验

试件焊接结束后对焊缝进行外观检查,焊缝成形良好,如图6所示。焊接接头截面宏观腐蚀形貌如图7所示,焊层与焊道清晰,焊接接头各区域未发现焊接缺陷,焊缝金属与坡口侧壁的母材熔合良好。

图6 焊缝外观形貌

图7 焊缝截面宏观腐蚀形貌

按照标准GB/T 2652-2008《焊缝及熔敷金属拉伸试验方法》[7]和GB/T 2650-2008《焊接接头冲击试验方法》[8]要求,分别进行拉伸试验和冲击试验。试验结果如表6所示,各项力学性能测试都达到标准要求。-40℃低温条件下,其中一个试样冲击吸收功为30 J,明显低于同组其余两个试样,可能是由焊缝内部存在微观缺陷所致。

表6 焊材熔敷金属力学性能

3.3 焊接工艺评定试验

1)焊缝成形与无损检测

焊接工艺评定试板焊接结束48 h后,按照AWS D1.1/D1.1M-2020《钢结构焊接规范》[9]要求对焊接接头进行超声波探伤和射线探伤检测,检测结果显示焊缝未见内部缺陷。经4%硝酸酒精溶液腐蚀得到焊接接头宏观金相如图8所示,焊接接头各区域熔合良好。

图8 焊接接头宏观金相

2)焊接接头力学性能

参照标准AWS D1.1/1.1M-2020《钢结构焊接规范》对焊接接头进行拉伸试验、弯曲试验、冲击试验和硬度试验等力学性能检测。焊接接头横向拉伸试验结果如表7所示,焊接接头抗拉强度平均值为556 MPa,符合焊接接头横向拉伸大于490 MPa的要求。通常断裂发生在塑性变形大而强度较低的地方,横向拉伸结果显示断裂在母材上,说明焊接接头抗拉强度大于母材。

表7 焊接接头横向拉伸试验结果

侧向弯曲试验采用60.3 mm压头弯曲180°,试验结果显示焊缝无缺陷,焊接接头具有良好的塑性。

在-30℃和-40℃低温环境条件下通过夏比V形缺口冲击试验分别测试焊接接头的焊缝中心、熔合线+1 mm和熔合线+5 mm等3个区域的冲击吸收功。冲击试验结果如表8所示,随着冲击试验温度下降,焊接接头各区域冲击吸收功均减小。焊缝热影响区冲击吸收功最低,是整个焊接接头冲击力学性能最薄弱的区域。

表8 焊材熔敷金属力学性能

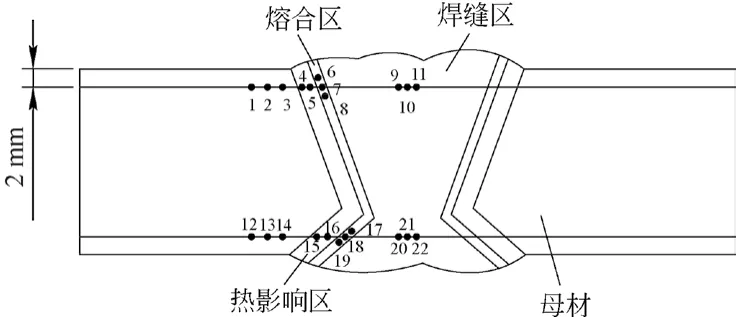

3)焊接接头硬度试验

采用维氏硬度测试方法对焊接接头各区域进行宏观硬度试验。在试样近焊缝表面和近焊缝根部各取11个硬度测试点,硬度测试点位置示意图如图9所示。

图9 硬度测试点位置示意图

试验结果表明各区域的硬度值均满足最大允许硬度350 HV的要求。根据硬度试验结果绘制焊接接头的硬度分布曲线如图10所示,由图可知热影响区靠近焊缝侧是整个焊接接头硬度最高的区域,达到274 HV;母材是最低的,最小值为177 HV。热影响区的硬度明显高于母材,最大相差97 HV,焊接接头出现热影响区硬化现象。结合焊接接头冲击力学性能试验结果分析,热影响区硬度最高,冲击吸收功最低,是整个焊接接头最薄弱的区域。其原因是在熔合线附近的过热区温度较高(1 300℃~1 350℃),晶粒发生严重长大导致的[10]。

图10 焊接接头硬度分布曲线

3.4 焊缝形状尺寸对比试验

针对直径均为1.6 mm的缆式实心焊丝和普通实心焊丝,采用单道堆焊的方法对比焊缝形状和尺寸等方面的差异。共设置3组试验,除焊接电流和电压外,其余参数保持一致,如焊接速度、焊枪角度和干伸长等,焊接工艺试验参数如表9所示。

表9 焊接工艺试验参数

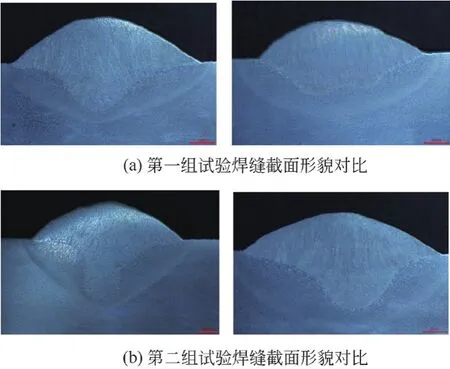

焊接试验结束后,截取焊缝宏观金相试样,使用4%硝酸酒精溶液对焊缝截面进行腐蚀,通过金相显微镜观察和记录焊缝截面形貌。缆式焊丝与实心焊丝焊缝截面形貌对比如图11所示。

图11 缆式焊丝(左)与实心焊丝(右)焊缝截面形貌对比

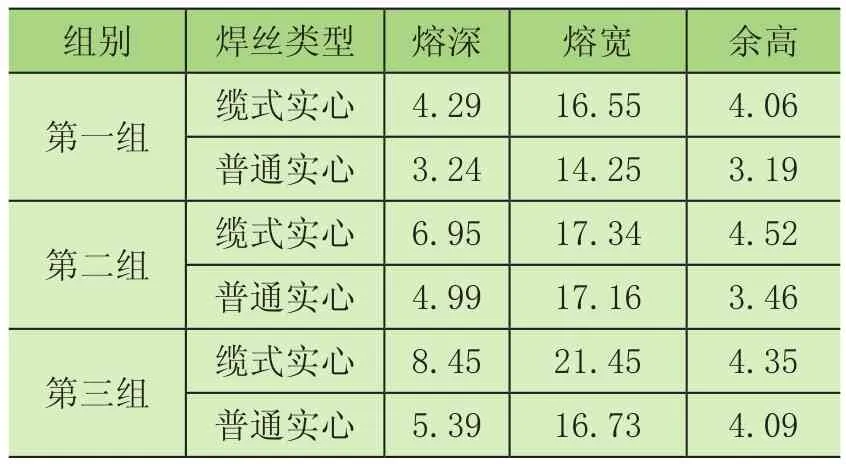

焊缝尺寸测量与统计如表10所示。在相同的焊丝直径和焊接工艺参数条件下,缆式实心焊丝相较普通实心焊丝具有更大的熔深,焊接电流为400 A时,缆式焊丝焊缝熔深达到8.45 mm,主要与缆式焊丝电弧热流密度分布更集中有关,但焊缝余高相对较大,焊缝与母材之间过渡不平滑。缆式实心焊丝相较普通实心焊丝焊缝截面积更大,说明其熔敷效率更高。缆式实心焊丝焊缝截面形貌类似蘑菇形,与激光电弧复合焊焊缝形貌类似。

表10 焊缝尺寸测量与统计 mm

4 总结

1)缆式实心焊丝混合气体保护焊电弧形态近似为束状,电弧具有自旋转特征。熔池呈漩涡状,说明电弧对熔池具有搅拌作用,有利于熔池内部气体逸出和液态金属向坡口两侧铺展,有助于焊缝金属与坡口侧壁母材熔合。

2)缆式实心焊丝熔敷金属试验结果表明其焊缝成形较好,表面几乎无飞溅。焊缝熔敷金属拉伸和冲击力学性能符合标准要求。

3)缆式实心焊丝焊接工艺评定试验结果表明焊缝成形良好,焊接接头各项力学性能均达到使用要求。焊接接头中焊缝热影响区硬度最高,冲击吸收功最低,是整个焊接接头最薄弱的区域。

4)缆式实心焊丝相较普通实心焊丝具有焊缝熔深大、熔敷效率高的优势,但是焊缝余高相对较大,焊缝与母材过渡不平滑。缆式焊丝焊缝截面形貌类似蘑菇,与激光电弧复合焊焊缝截面形貌类似。

目前缆式焊丝主要应用于钢结构制造、海洋工程、石油工程、船舶重工和工程机械等领域,在港口机械制造中尚未见使用。试验结果显示缆式实心焊丝相较普通实心焊丝具有熔深大的特点,故后续可将缆式实心焊丝应用于港口机械箱形梁I形坡口拼板不清根全熔透焊接工艺技术研究。