20CrMnTiH齿轮钢铸坯中夹杂物研究

方宇荣,汪灿荣,许英华,胡玉军,战东平

(1.福建三钢闽光股份有限公司,福建 三明 365000;2.东北大学 冶金学院,辽宁 沈阳110004)

齿轮是汽车的重要零部件之一,起着传递动力的作用。汽车齿轮钢隶属于合金结构钢类,原苏联牌号钢20CrMnTi是目前国内用量最大、最广泛的齿轮钢种,其产量占齿轮钢总产量的80%以上〔1〕。我国汽车等行业需要大量轴承、齿轮、弹簧、曲轴等高品质特殊钢,许多研究表明,夹杂物是钢材疲劳破坏的主要诱因,而夹杂物的有害程度与其数量、尺寸、变形性能、在钢中的位置等因素密切相关。目前通常通过超低氧冶炼来提高钢材纯净度〔2〕,减少钢中大尺寸夹杂物。部分研究通过复合脱氧、真空处理、高碱度渣精炼等技术实现超低氧含量的控制〔3-5〕。日本山阳特殊钢〔6〕发现当钢中T.O降至5×10-6时,钢中依然能够发现大尺寸不变形钙铝酸盐类夹杂物,其存在具有不确定性,数量不多但危害很大。目前对于钢中大尺寸夹杂物来源还不明确, Liu等人〔7〕认为含Ca大尺寸夹杂物主要来源于卷渣;Chi等〔8〕发现精炼渣与耐火材料接触形成的钢包釉是大尺寸夹杂物的一个来源;有些学者〔9-10〕认为有些大型夹杂物是二次氧化的产物,战东平等〔2〕研究发现超低氧特殊钢中大尺寸的Ca-Mg-Al夹杂物能够由小尺寸类似成分的夹杂物在凝固时的固液界面碰撞形成;有研究〔11-12〕认为一部分大尺寸Al2O3、镁铝尖晶石和氧化钙可能来源于钢包水口的引流砂。本文针对国内三钢闵光生产的20CrMnTiH齿轮钢中大尺寸夹杂物的超标问题进行研究,探究大尺寸夹杂物的来源,为企业生产工艺提升提供指导和借鉴。

1 实验方法

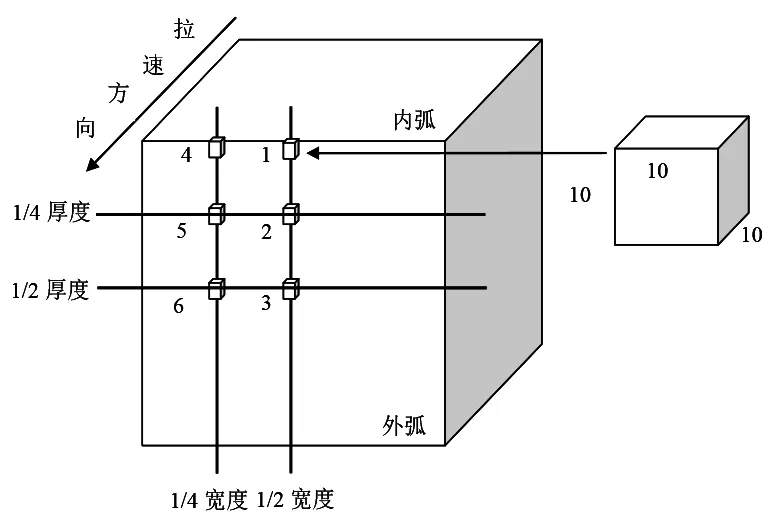

三钢闵光20CrMnTiH生产工艺路线为120 t转炉→LF精炼→VD炉→6机6流方坯连铸机,拉速为1.8 m/min,铸坯断面为160 mm×160 mm,铸坯成分见表1。选取正常浇次第五炉第四流铸坯,在连铸坯垂直拉速方向切取试样,规格为160 mm×160 mm×50 mm,然后分别在铸坯内弧表面到铸坯中心取6个10 mm×10 mm×10 mm的试样,具体取样方案如图1所示。

表1 铸坯化学成分/%

图1 试样加工示意图

通过镶样机将金相样试样进行镶嵌,再用砂纸对每块试样进行打磨、抛光,制样后采用ASPEX 扫描电镜对试样光面的夹杂物(>1 μm)进行自动扫描统计分析,扫描结束生成包括夹杂物成分、最大直径、最小直径、平均直径、面积以及长宽比等信息在内的文件,同时生成夹杂物的形貌图片。扫描结束利用ASPEX的重新定位功能定位至所关注夹杂物,对其成分和尺寸进行更为精确的分析。

2 实验结果与分析

2.1 铸坯中夹杂物尺寸特征分析

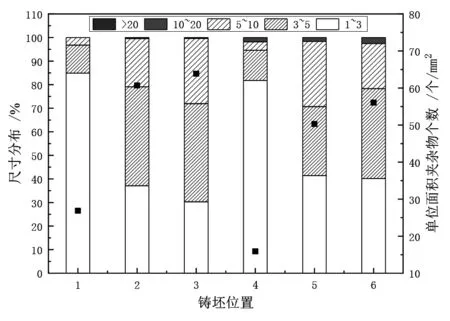

用ASPEX扫描电镜对钢中>1 μm非金属夹杂物尺寸和数量进行统计,图2为铸坯不同位置单位面积夹杂物个数和尺寸分布情况。可以看出,在铸坯内弧表面1和4位置处夹杂物数量较少。内弧表面到铸坯1/2厚度夹杂物数量逐渐增多,1/4厚度和1/2厚度夹杂物数量相差不大,但均远高于铸坯内弧表面数量。1/2宽度的夹杂物数量略高于1/4宽度夹杂物数量。在铸坯2和3位置存在极少>20 μm夹杂物,在铸坯4、5和6位置处则存在少量10~20 μm的夹杂物。

图2 铸坯不同位置单位面积夹杂物个数和尺寸分布

2.2 铸坯中不同位置夹杂物类型及分布分析

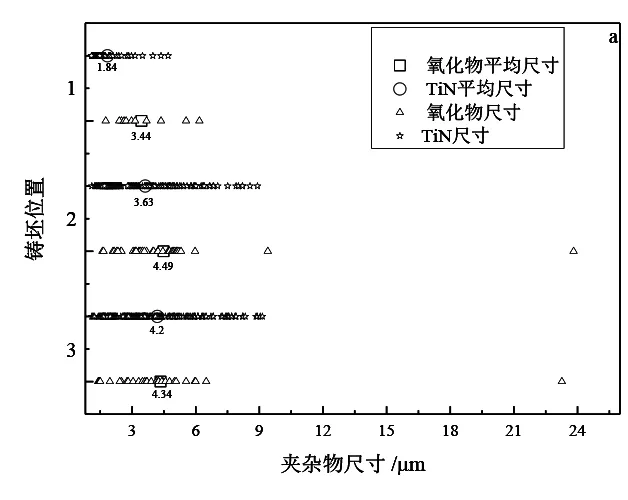

图3为ASPEX扫描电镜对钢中>1 μm不同类型夹杂物在铸坯不同位置尺寸和数量分布情况。铸坯中夹杂物主要为氧化物和TiN夹杂,还存在比例小于2%的尺寸较小的MnS夹杂物。图3中a和b为铸坯1/2宽度和1/4宽度不同位置氧化物和TiN夹杂物尺寸统计结果。可以看出,铸坯1/2宽度和1/4宽度规律相近,铸坯内弧表面夹杂物数量较少,且尺寸较小,TiN夹杂物平均尺寸小于2 μm,这是因为内弧表面冷却速率较大,夹杂物还未发生聚集或长大;铸坯1/4厚度和1/2厚度TiN夹杂物数量大大增加,部分尺寸较大,超过8 μm,未发现超过10 μmTiN夹杂物,因为TiN夹杂物在凝固前沿析出,1/4厚度和1/2厚度冷却速度较慢,凝固过程中会发生元素偏析,Ti和N含量较高,因此有大量的TiN夹杂物析出且能够聚集长大。铸坯内弧表面到中心氧化物平均尺寸不超过5 μm,1/4厚度和1/2厚度夹杂物数量和尺寸有所增加,出现一定数量10~20 μm和>20 μm的大尺寸夹杂物。

图3 铸坯不同位置不同类型夹杂物尺寸分布

2.3 铸坯中典型夹杂物形貌

表2为铸坯中主要夹杂物形貌、尺寸和成分。铸坯中夹杂物主要为氧化物和TiN,其中,氧化物夹杂尺寸分布较广,主要成分为CaO-Al2O3-SiO2-MgO-CaS,少数含有少量TiOX,同时CaS含量较少,包裹在外侧,呈部分包裹或全包裹结构。CaS一般是在凝固前沿析出,且在析出时以其他氧化物夹杂为核心,在其上面包裹析出。小尺寸氧化物与大尺寸氧化物主要成分相近,与大尺寸夹杂物成分相比,都含有CaO-Al2O3-MgO,部分含有SiO2和CaS。铸坯中TiN夹杂物尺寸较小,数量较多,部分区域存在TiN夹杂物聚集出现情况。

表2 铸坯中主要夹杂物形貌及成分

2.4 大尺寸夹杂物来源分析

以上分析可看出,铸坯中大尺寸夹杂物主要是复合的氧化物夹杂,主要成分是CaO-Al2O3-SiO2-MgO-CaS,但其具体来源仍不清晰。为进一步研究铸坯中大尺寸氧化物夹杂来源,对铸坯中不同尺寸氧化物夹杂各成分含量进行统计,如图4所示。可看出,氧化物夹杂中的SiO2含量较少,一部分<10 μm夹杂物中不含有SiO2。同时可以从图中直观地看到不同尺寸氧化物夹杂的分布情况,<10 μm氧化物夹杂主要集中出现在两个区域,其(CaO+MgO)/Al2O3值小于0.5或在0.5附近。>10 μm夹杂物主要分布在两个区域,一部分其(CaO+MgO)/Al2O3值大于0.6,其成分与VD后的钢包顶渣成分(见图4)非常接近,因为这部分夹杂物可能来源于卷渣;另一部分>10 μm夹杂物在<5 μm夹杂物平均成分和顶渣成分连线周围,其来源可能是卷渣颗粒与小尺寸夹杂物聚集的产物。

图4 VD渣和不同尺寸氧化物夹杂组成分布

3 凝固过程铸坯中夹杂物的热力学计算分析

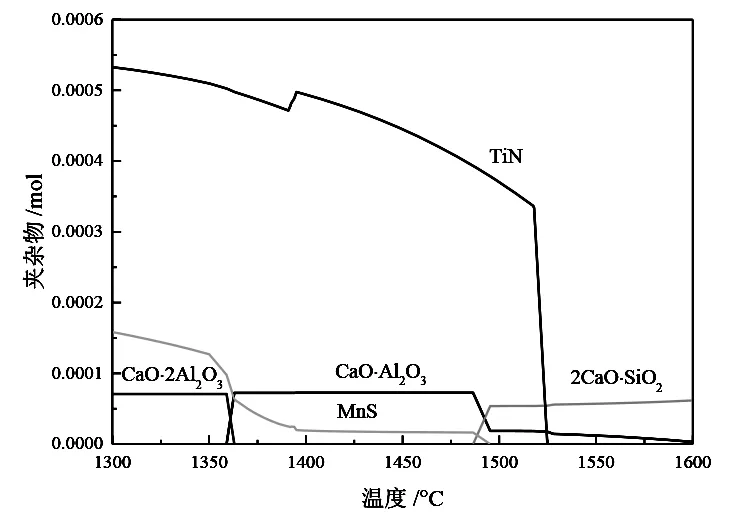

图5为利用Therm-Calc软件得出的夹杂物计算结果。可以看出,氧化物主要为2CaO·SiO2、CaO·Al2O3和CaO·2Al2O3类夹杂物。随着温度降低,2CaO·SiO2约在1 485℃时全部转化为CaO·Al2O3,约在1 360℃时全部转化为CaO·2Al2O3。从扫描的检测结果可以看出,复合氧化物夹杂主要成分为CaO-Al2O3,有些含有少量的SiO2,且CaO/Al2O3值小于0.5,说明发生了如上转变,但因为两次转变都发生在液相线以下,因此两次转变都不完全,部分夹杂物含有少量的SiO2,CaO/Al2O3值基本在0.5~1之间。同时从检测结果可以看出复合氧化物夹杂还含有少量的MgO,其原因可能是原料和钢液腐蚀耐火炉衬使少量Mg进入钢液进而使夹杂物含有少量的MgO。复合氧化物夹杂外侧多包有少量的CaS,因为硫化物多在凝固前沿析出,且易以其它夹杂物为核心析出,而钢液中有较多的氧化物,且这些氧化物中Ca质量分数远高于钢液,因此会对钢液中的S产生吸引,进而生成CaS包裹在外层。同时从图中计算结果还可以看出,与检测结果一致,钢中可以单独生成TiN类夹杂物。

图5 夹杂物计算结果

4 结论

(1)铸坯内弧表面夹杂物数量较少,可能因为内弧表面冷却速率较大,只有少数夹杂物形成。内弧表面到铸坯1/2厚度夹杂物数量逐渐增多,1/4厚度和1/2厚度夹杂物数量相差不大,远高于铸坯内弧表面数量。

(2)铸坯内弧表面夹杂物数量较少,且尺寸较小,TiN夹杂物平均尺寸小于2 μm,1/4厚度和1/2厚度TiN夹杂物尺寸和数量都增加,部分尺寸较大,超过8 μm,因为TiN夹杂物在凝固前沿析出,1/4厚度和1/2厚度冷却速度较慢,凝固过程中会发生元素偏析,Ti和N含量较高,因此有大量的TiN夹杂物析出,且能够聚集长大。铸坯内弧表面到中心氧化物平均尺寸不超过5 μm,1/4厚度和1/2厚度氧化物夹杂数量和尺寸有所增加,出现一定数量10~20 μm和>20 μm的大尺寸夹杂物。

(3)大尺寸夹杂物主要成分为CaO-Al2O3-SiO2-MgO-CaS,小尺寸氧化物与大尺寸氧化物主要成分相近,主要为钙铝酸盐,与大尺寸氧化物相比,都含有CaO-Al2O3成分,并含有SiO2-MgO-CaS成分的部分或全部。夹杂物类型与Therm-Calc软件计算结果一致。

(4)铸坯中大尺寸氧化物和小尺寸氧化物所含有的成分相近,但各成分含量存在一定差异,推断其大尺寸钙铝酸盐夹杂物主要来源于卷渣,是夹渣颗粒和小尺寸夹杂物聚集的产物。