自动化控制技术在选矿中的应用探讨

刘紫鹏

(长沙矿冶研究院有限责任公司,湖南 长沙 410000)

根据矿物的不同化学性质特征,采用具有智能化或自适应效果的技术,对不同区域的矿山掩藏区域进行找矿分析,得到高精度的矿物材料所在位置。在选矿过程中,最关键的步骤就是将脉石矿物与矿物隔离开,分离具有共生关系的矿物,实现对开采位置的精准定位。通过选矿工艺获得高品位矿石,为各项工作与领域提供丰富的能源和资源[1]。针对常规的选矿方案,发现大多数方案通过研磨打碎矿石、人工处理模式分离选矿中的杂质。但这些常规选矿方案的实际应用效果,并没有达到理想化标准,此次研究引入自动化控制技术,解决实际应用过程中,常规方案选择位置不佳、矿产资源相对贫乏的问题。自动化控制技术以现有的计算机技术、互联网技术为依托,以智能化、自适应化、自动化的模式采集与处理各项来源不同的数据,是一种十分先进的信息处理与管理技术,为选矿工作提高其工作效率的同时,加强选矿结果的合理性[2]。本此研究通过自动化控制技术,设计一种新型选矿方案,从根本上提高方案应用下的选矿产率,为日后开展选矿工作提供帮助。

1 基于自动化控制技术的选矿方案

1.1 构建模糊化控制数据库

数据库中包含与矿石破碎和磨碎程度相关的参数,要求构建的数据库满足模糊化控制功能。设置模糊集合的论域在(-m,-m- 1 ,… ,0 ,… ,m- 1,m)之间,用M来表示,其中m表示连续变化过程中,不同的数据划分级数。设置数据库的允许偏差在[-e,e]内,则在允许偏差不为零的情况下,量化因子可通过下列公式计算获得

选定量化因子、确定数据库的允许偏差,当数据库的约束规则发生变化时,则偏差基本论域变为[-ae,ae],则量化因子在参数a的影响下转化为:

当量化因子λe通过上述公式(2)计算获得时,说明量化因子λae与λe之间特性相同。则综合上述计算得到输出比例因子,公式为:

公式中:λs表示控制量的变动系数为s时,得到的输出比例因子[3]。综合上述三组计算公式,构建模糊化控制数据库的信息输入与输出模块,为自动控制选矿工作,提供基础信息存储。

1.2 设计模糊控制算法控制规则

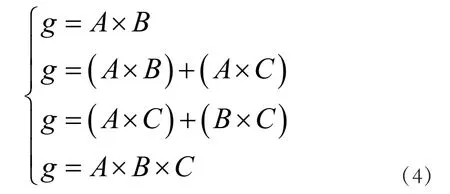

模糊控制是自动化控制技术中的一项核心,通过新型计算方法,控制模糊逻辑的运行。结合模糊化控制数据库计算控制变量,模糊化处理得到的计算结果,并设置具有映射关系的模糊控制规则,通过不同模糊决策模块求得模糊控制解。根据上述设计原理,模糊化处理数据库的输入变量。在模糊控制算法中,数据库接受模糊语言或者模糊数据段的输入,此时需要变换真实论域,在数据库内部讨论事物变量的语言特征,根据实际选矿控制要求,生成不同的描述词汇。下列公式为模糊控制算法的一般控制规则:

按照公式(4)显示的模糊控制一般规则,约束模糊控制算法对于数据库的信息处理工作,通过得到的不同的模糊子集,求得不同选矿参数之间的内在关联,为矿石破碎和磨碎程度的控制,提供约束性数据[4]。

1.3 自动化控制矿石破碎和磨碎程度

将上述数据库和算法上传到破碎设备和磨碎设备中,自动化控制矿石破碎和磨碎程度。选择的破碎机为圆锥形,通过自动化控制技术动态调节排矿口,调整与确定矿品粒度。同时针对废矿量的大小,自动调节主机的矿石破碎和磨碎进度,为后期的矿石筛分提供更为符合标准的破碎矿石。矿石破碎后需要磨碎破碎的矿石,这一过程共包含四个步骤,计算磨矿处理量、确定分级粒度、设置磨矿周期以及控制碎矿石的溢流浓度。由于矿石流量、返砂水量及充填率等指标,会影响上述四个步骤中的数据计算,因此自动化控制技术通过模糊控制算法,从数据库中选择满足要求的数据,控制矿石破碎和磨碎程度[5]。

1.4 选矿方案智能化应用

将生成的选矿方案应用到运输带设备中,借助网络监控实时观察各项选矿工具的运作状态。将选矿方案应用到提升机的工作过程当中,自动化控制深度指示器和监控硬件,测试选矿时的工具所在位置,通过控制井筒位置开关约束工作的运行速度。将选矿方案应用到排水设备当中,利用选矿方案的智能化自动控制技术,控制泵站自动排水,实现排水泵的排真空、开关出水阀、设备状态等方面的逻辑控制。将选矿方案应用到通风设备中,明确主扇、局扇的使用标准,实时监测通风设备的风量、风速、气体等各项参数。将选矿方案应用到采掘设备中,控制采掘机械设备的电力和液压驱动运转效果,通过数据采集与变化分析,完成整个矿山选矿工作[6]。至此,实现基于自动化控制技术的选矿方案。

2 应用测试与分析

2.1 实验准备

将此次提出的选矿方案作为实验组,将常规设计下的选矿方案A作为对照组,以实地应用测试的方式,测试不同方案应用下的选矿效果。以R市中的某一矿山为实际测试地点,已知该测试区域的整体范围,被控制在5km范围内,选矿区域土层较厚,土体中多含碎石,当开采深度达到25.8m米时,土体中包含质软的细致土壤。已知该矿山中包含8种主要的化学成分,调查结果如下表1所示。

表1 矿山包含的主要化学成分(%)

根据上表统计得到的主要化学成分可知,该应用测试区域中,矿山中包含的SiO2成分最高。因此以该成分的矿物学属性为参考,确定两组方案的矿石选择条件。

2.2 方案应用效果测试

分别利用两组不同的应用方案,在表1的数据前提下,选择应用测试范围内的最优矿产资源的所在位置,结果如下图1所示。

图1 不同方案的选矿位置

为了保证测试结果具有一定程度说服性,两组方案在第一轮测试应用中,均选择5个选矿位置。根据图1显示的测试结果可知,在同样的测试条件下,5组矿藏区域中,实验组得到的选矿位置,非常贴合矿藏区域,可以说通过5次选矿定位,可以获得较为准确的选矿结果。尽管对照组有若干次选矿位置非常接近矿藏区域,但综合下来得到的选矿位置,还是存在较大的偏移量。进一步论证实验测试结果,第二轮测试共进行10次,整理实验测试结果,计算两组选矿方案应用下,不同选矿位置的矿产率预测结果均值,如下表2所示。

表2 矿产率预测值%

表2中实验组选矿方案的平均选矿产率,明显高于对照组。为了便于比较分析,计算10轮测试下不同选矿方案的平均矿产率预测值,分别为83.53%和50.74%。可见文中提出的选矿方案,能够得到更好的选矿结果。

3 结语

本文通过实例分析的方式,证明了设计选矿方法在实际应用中的适用性,以此为依据,证明此次优化设计的必要性。因此,有理由相信通过本文设计,能够解决传统选矿中存在的效率低的缺陷。但本文同样存在不足之处,主要表现为未对本次选矿产率测定结果的精密度与准确度进行检验,进一步提高选矿产率测定结果的可信度。这一点,在未来针对此方面的研究中可以加以补足。与此同时,还需要对选矿方法的优化设计提出深入研究,以此为提高选矿质量提供建议。