RH精炼炉真空系统稳定性的研究

王 力

(河钢唐钢不锈钢公司,河北 唐山 063000)

RH精炼炉是一种利用真空环境进行脱碳的二次精炼方式,是炉外精炼的重要手段之一,它具有生产成本低、精炼效果好、生产时间短等特点,是高附加值钢种的重要生产方式。真空泵系统是RH装置的核心系统,抽真空的速度和稳定性直接影响着产量的释放。不锈钢110吨RH精炼炉于2015投产,在投产后的生产过程中,始终存在许多问题,特别是真空度无法保障。根据公司规程体系文件(TB1-LG-0202第一版)RH技术规程要求,超低碳钢标准真空度≤2mbar。在2018年冶炼过程中,因真空度不合格导致生产计划调整5次、单工位冶炼1次、降判210吨。所以,设备科公关组对真空泵系统中影响抽真空速度的因素进行了全面分析,攻克相关难点,提高真空系统的稳定性[1]。

1 真空系统介绍

唐钢不锈钢公司2015新增RH双工位精炼炉一座,单工位设计能力110t,主要产品有SPHETi-3汽车骨架用钢,SPHD、SPHE与IF超低碳钢,DP780C与DP980C等高强汽车钢,H220Y与H220BH等磷强化超低碳深冲钢、22MnP5S等电瓶车用钢等。产品质量已经达到国内同行业先进水平,并猛追宝钢、浦项等国际一流钢铁行业汽车钢的生产质量。RH精炼炉在整个冶炼过程中主要在事先预热好的耐材真空槽内进行,真空槽底部有两个带有耐火材料的浸渍管,在真空槽上部经L型热弯管、气体冷却器连接到抽真空装置系统,氧枪用来预热真空槽和吹氧,并通过真空摄像头观察真空槽内情况,启动抽真空装置后,由于压差,钢水被吸入真空罐内。在真空下,钢水通过上升管不断抽进真空罐,通过下降管回到钢包。抽真空装置启动后约0.5到1min后形成环流。尤其在低真空度下,上升管和下降管间会产生强的湍流。钢水从下降管流入钢包,流速降低,然后缓慢流到钢包底部,接着会向上加速流到上升管。整个冶炼过程中都是在真空状态下实现的。在现有条件下,真空系统泄露情况需要在开始冶炼后进行查找并进行处理,泄漏点的查找和处理时间不可控。曾发生多次因为极限真空度不达标而无法冶炼超低碳钢种的情况,对生产计划的执行造成了很大影响[2]。

RH炉由A、B两个冶炼工位、一套机械式真空泵系统及连接管线组成,A、B两个工位交替生产。

主体设备包括真空槽和氧枪座孔密封盒,上部槽分为上部槽和下部槽,下部槽连接浸渍管,上部槽连接L型热弯管,上部槽受料口与下料系统的阻火板连接。

图1 RH双工位精炼炉结构图

真空泵系统有24台螺杆泵和60台罗茨泵组成,分布在两个泵房。

图2 真空泵系统的内部组成结构

2 影响真空度的主要因素

影响系统真空度的原因一个是泄露、一个是真空泵抽气能力。

(1)现场对气囊破损的位置进行统计、破损位置进行切口观察铸造情况。气囊不是整体铸造,胶粘位置强度不足,容易发生破裂。

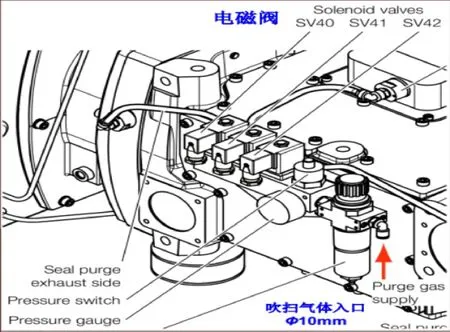

图3 真空泵反吹扫示意图

(2)密封盒积渣未得到及时清理,导致补偿器伸缩速度慢,高温热气烘烤密封圈时间长,造成密封圈失效。

(3)密封条安装到座孔时,环境温度急剧上升导致密封条膨胀,从凹槽中挤出,需要对密封条进行多次切割、调整。

(4)经过查阅资料,现用密封胶耐热温度为260°,使用环境温度在220°~300°之间。在密封漏气时拆解人孔发现密封胶已经软化、变性,并因为压力差而被挤出结合面处。影响范围大、处理困难

(5)泵组反吹时间短,不能将转子上的积灰吹扫干净。积灰造成转子卡阻,停泵,影响抽真空能力

(6)气冷器冷却水管内壁有水垢、外壁有积灰,在冷却能力下降,造成二级泵停机,从而导致整组泵停机,严重影响抽真空能力。

(7)反冲洗过滤器堵塞,造成所有真空泵冷却水流量不足,导致真空泵温高停机,严重影响抽真空能力[3-5]。

3 对应改善策略

(1)与衡水高科厂家技术人员共同改善铸造工艺,将气囊铸造为整体形势,铸造冒口选在气囊进气口位置,使得整体强度满足使用要求

(2)完善岗位过程,每次更换热弯管或者发生喷溅事故后,对密封盒进行拆解、清理。

(3)制定密封条更换维修作业标准,根据温差变化和密封条膨胀系数确定密封条切割长度,避免线上人为调节造成密封条出现缺口。

(4)重新对密封胶进行选型,由耐热260°改为耐热400°。

(5)将该吹扫程序时间由5S修改为300秒,且HMI数据可根据生产实际情况进行调整。若连铸机浇铸大段面,生产节奏紧张,炉次间隔达不到300秒,可通过现场提升操作面板按钮提前结束反吹,进入抽真空模式。每个冶炼批次结束后,真空泵要求运行2小时候后停才可以停泵,所以默认7200秒反吹。同时也可以手动修改。

(6)完善点检标准,增加气冷器检查标准、清理作业标准。增加反冲洗过滤器检查、清理标准。

4 效果验证

B工位氧枪密封气囊在冶炼过程中破裂,造成2炉真空度超过2mbar,其余110炉真空度全部合格。合格率98%。A工位交班炉次冶炼时真空度4.9mbar,交班未确认放灰阀密封面状态。整改冶炼过程中,真空度合格率99.2%。