高速精密冲压模具内部导向自动润滑装置改进

文/徐跃飞,沈庆,李钰奇·上汽大众汽车有限公司长沙分公司

本文介绍了高速精密冲压模具内部导向部件润滑的重要性,对比分析了常用润滑装置的优缺点,提出改进优化方案,并详细阐述改进装置的结构、技术要点及工作原理,以实际使用效果验证了改进方案的实用性和推广价值。

随着汽车工业发展,产品造型越来越多变,从而要求模具需要更多斜楔来实现特殊造型,而斜楔工作导向部件需要油脂润滑,才能实现斜楔工作顺畅,保证产品质量稳定。同时,在生产技术不断革新下,冲压模具均需在10 次/min以上的冲次进行连续生产,在高速精密冲压中,模具各导向部件之间的摩擦激烈,若没有保证足够的润滑,随时间的推移,将严重损坏导向部件的零件精度,进而影响产品质量,以及模具使用寿命。因此,寻找合适的模具润滑装置,对冲压车间正常生产尤为重要。

常用润滑装置

模具行业一般采用化学式自动加脂器(图1)应用于模具内部导板的润滑,也有极少部分企业采用的是机械自动加脂器(图2)。

图1 化学式自动加脂器

图2 机械式自动加脂器

化学式自动加脂器

通过化学反应使加脂器内产生气压,从而推动油脂进入润滑区域,起到润滑作用。

缺点:使用周期较短(6 个月~1 年),与产量冲次无关,对非热销车型模具来说,浪费较严重。且购买周期较长(半年左右),库存不足时,不能及时更换,从而对导板造成损伤、进而影响零件质量。

机械自动加脂器

通过使用底座弹簧将润滑油脂向上推送至加脂器的油脂注油孔处,然后沿导向轴套向下落至润滑点。油脂使用完成后,可反复使用,寿命1 ~3 年。

缺点:初始阶段弹簧压缩力较大,出油量较大,模具工作过程易产生飞溅,影响零件表面质量。同时,该产品与化学式自动加脂器存在同样的问题,与产量冲次无关,对非热销车型模具来说,浪费较严重。

除此之外,上述两种加脂器体积较小,因此模具内每个导向部位需安装一个,以上汽大众使用模具为例,用量最多的一副模具需配备16 个化学式自动加脂器。然而,模具在高冲次工作过程伴有较大振动。因此,现有加脂器在生产过程中,存在掉入模具内部,造成模具打坏风险。

改进润滑装置

为解决现有技术缺陷,此次优化的目的在于设计一种新型自动加脂器,可以有效解决冷冲模斜楔导向部件在润滑过程中对导板造成损伤且浪费润滑油脂的问题。

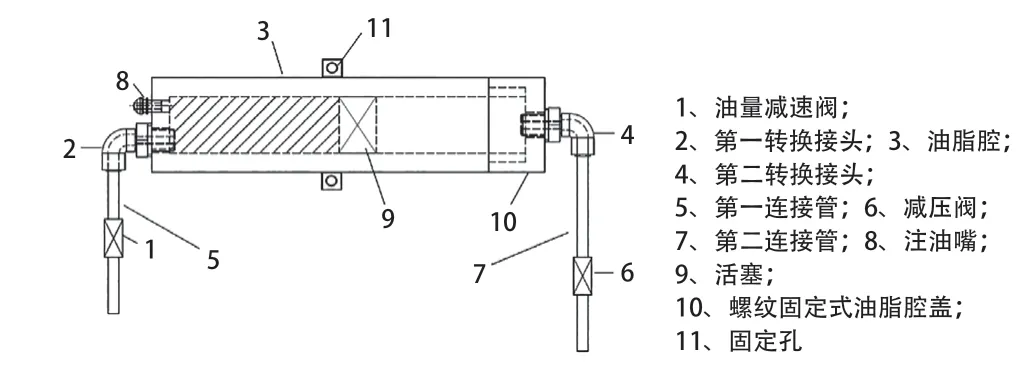

经过现场调研、拆装现有装置结构及反复试验验证,最终确认技术方案,如图3 所示。改进后的自动加脂器,其特征在于,包括油量减速阀1、第一转换接头2、油脂腔3(聚氨酯材料,透视可见)、第二转换接头4、第一连接管5、减压阀6 和第二连接管7,所说的油量减速阀1 通过第一转换接头2 与油脂腔3的一端相连,所说的油脂腔3 另一端通过第二转换接头4 与第一连接管5 的一端相连,所说的第一连接管5 另一端通过减压阀6 与第二连接管7 的一端相连,所说的第二连接管7 另一端与压机气源相连。

图3 改进后自动加脂器的结构图

工作原理

如图4 所示,使用冷冲模斜楔导向部件f 通过油管g 与自动加脂器e 相连,自动加脂器e 通过气路连接管h 与压机气路接头i 连接,当模具完成一个冲压动作时(即压机上滑块处于0°),压机气路接头i处产生气压,从而推动自动加脂器e 开始工作,工作时间为压机上滑块由0°运行至180°,每完成一个冲次,自动加脂器e 完成一次润滑工作。

图4 改进后自动加脂器的工作示意图

改进后自动加脂器优点

(1)出油量可调节,且在工作状态出润滑脂,模具不使用时,该设备不工作,节省油脂。

(2)腔体具备抗振、抗压属性,固定在模具上,不易松脱,可长期使用。

(3)腔体具备透明属性,便于观察油量使用情况,不足时可及时加注,降低油脂不足对模具造成损伤风险。

(4)该装置容量500ml 至1000ml,为常规加脂器的5 到10 倍,一副模具配置一个,安装在模架外侧,靠油路分散到各导向设备,起到润滑作用,具有巨大的经济和社会效益。

实际使用效果

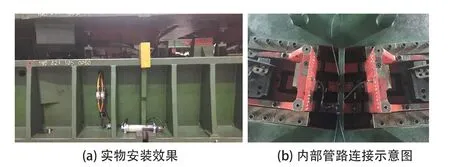

为验证改进后加脂器实际使用效果,我们首先选择新朗逸翼子板OP60 模具进行验证,该套模具每月生产冲次达4 万次以上,且左右对称部位共有四个化学式自动润滑装置同时工作使用。如图5 所示,取消原设计4 个化学式自动润滑装置,使用一个上述改进装置进行替换,模具内部通过油管连接。

图5 现场实物

自2019 年6 月至9 月,经3 个月的试用,现场使用良好,后期逐步在上汽大众长沙分公司冲压车间内替换实施。通过成本计算,仅长沙工厂模具使用润滑装置全部替换后,年节约成本14.68 万元。该方案已同步在上汽大众其他冲压车间推广使用。