索塔集聚锚钢横梁安装施工分析

章 欣,刘 洋,陈 勇

中交二航局第四工程有限公司,安徽 芜湖 241000

1 工程概况

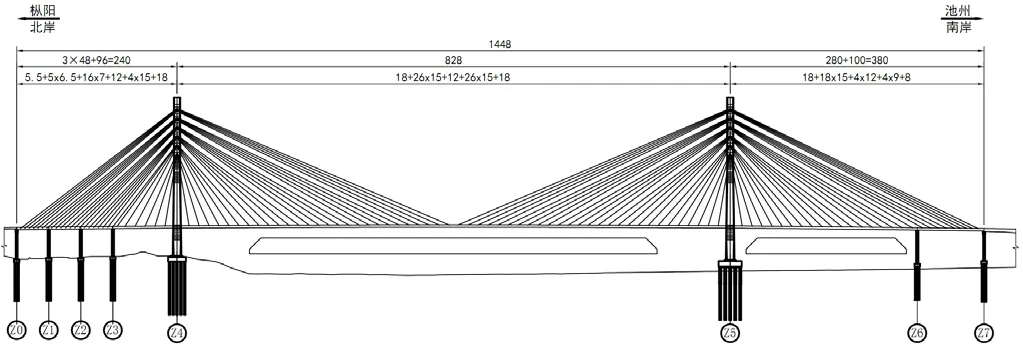

池州长江公路大桥北主塔(Z4#)设计为花瓶形钢筋混凝土结构,主塔结构由下、中、上塔柱及上、下横梁几部分组成,如图1所示。

图1 池州长江公路大桥主桥立面布置图(单位:m)

Z4#北主塔高237m,其中塔柱为钢筋混凝土结构,上横梁为钢结构,下横梁为预应力混凝土结构。为了减小风阻系数,改善涡震性能和景观效果,上、中塔柱外侧两边角设有60cm×60cm倒角,下塔柱外侧两边角设有60cm×60cm~150cm×150cm倒角。

两上塔柱通过钢横梁相连,斜拉索以集聚锚的形式分别锚于6个钢横梁内,钢横梁由上向下编号分别为GH1~GH6,钢横梁外包钢珠结构。钢横梁采用箱形结构形式,高7.0m,顺桥向宽5.5m,钢横梁外腹板厚40mm,横桥向设置有3道横隔板,其中中央横隔板厚60mm,两侧边隔板厚40mm,间距为1.5m。单个钢横梁横桥向切割成3块,纵桥向切割成2块,如图2所示。钢横梁分块之间采用M30高强螺栓连接,接缝宽20mm[1]。

图2 钢横梁结构布置图(单位:mm)

钢横梁端部与预埋在混凝土塔壁的钢板熔透焊接在一起,预埋钢板厚50mm、高7780mm、宽6280mm。钢板与塔柱最外层的φ32mm竖向主钢筋通过φ20mm的短钢筋焊接在一起,短钢筋长80mm,竖向间距为500mm。在φ32mm竖向钢筋外侧的短钢筋之间,设置有φ20mm横向箍筋。为承受钢横梁端部的弯矩及抵抗竖向剪力,钢横梁GH1~GH5的端部与塔柱之间采用144根φ70mm和24根φ60mm的高强锚杆连接,钢横梁GH6的端部与塔柱之间采用144根φ80mm和24根φ60mm的高强锚杆连接。

2 钢横梁安装施工

2.1 施工工艺流程

钢横梁采用大型塔吊分节段吊装就位,其具体安装步骤如下:施工准备→支撑调位系统安装→上游侧边段塔吊吊装就位→边段粗调位、临时固定→塔吊依次吊装两个中段→节段间调位及临时固定→下游边段塔吊吊装就位→钢横梁整体调位→安装并焊接φ32mm抗剪钢筋和高强锚杆→分两次浇筑钢横梁位置混凝土→高强锚杆张拉→高强螺栓施拧。

2.2 施工准备

(1)安装托架设计。考虑到钢横梁安装精度高,避免钢横梁在调位时因支撑系统的结构刚度及强度不足而带来不可预期的影响,钢横梁安装托架在设计之初即进行了多次调整、加强,将安装托架主要构件的最大竖向位移由15.5mm缩小至3.6mm,并在托架结构安装调整到位后,利用大吨位千斤顶+反力架结构对托架进行反压试验,确保其结构刚度、强度指标。横梁安装托架为型钢托架,安装在塔柱壁的6个钢牛腿上,托架主横梁为2HN900mm×300mm型钢,3道主横梁间通过8根2HM588mm×300mm型钢联系梁连接成整体,牛腿为2HM588mm×300mm型钢,牛腿与预埋在塔柱上的预埋钢板焊接固定,钢牛腿与托架间设置垫块。

(2)钢横梁吊点布置。为方便钢横梁节段吊装,分别在钢横梁边段与中段上设置4个吊点,吊点由钢结构厂家在场内焊接完成。根据钢横梁结构形式,计算出钢横梁节段质心点,边段钢横梁4个吊点布置在5cm预埋板与锚固支撑板上,中段钢横梁吊点设置在中段钢横梁顶面无连接板区,对应耳板吊点钢横梁顶板内侧设置加劲板。

(3)钢横梁安装设备选型。钢横梁单个块段最大吊重约78t(含部分连接板),钢横梁安装时间为长江枯水期,长江水位较低,该项目索塔位于长江大堤压浸台上,运输船及大型设备难以直接将钢横梁吊装至施工作业区。结合钢横梁最大吊装与现场施工作业工况,选取1台MD3600塔吊作为钢横梁安装吊装设备,1台200t浮吊作为钢横梁上岸设备。

2.3 钢横梁节段翻身、上岸

钢横梁由平板驳水运至施工现场,由1台200t浮吊完成钢横梁节段的上岸工作,受长江水位影响,钢横梁上岸后位于主墩江滩临时便道上,需MD3600塔吊完成一次倒运至施工作业区。

2.4 钢横梁节段拼装

钢横梁节段由塔吊提升至安装支架,利用预先设置好的钢支墩进行支撑,然后利用4台150t三向千斤顶完成调位,通过在钢支墩上加垫钢板及反复测量轴线及标高后锁定节段位置,然后采用型钢支撑辅以缆风绳的形式对首个节段进行锁定,后续节段以首个节段为基准,依次完成节段间的轴线及标高调整,并通过冲钉及高强螺栓完成节段间的临时锁定,最后通过4台150t三向千斤顶进行钢横梁节段的整体精调位,反复测量其轴线、高程后,完成最终锁定[2]。

2.5 短钢筋焊接

钢横梁安装完成后,即进行边段钢横梁剪力钉一侧短钢筋的焊接工作,上塔柱主筋由3层增加至4层,施工作业空间有限,难以在钢筋绑扎完成后进行短钢筋的焊接工作,且由于短钢筋数量多且焊接质量要求较高。因此,先要进行塔柱最外层主筋的安装及短钢筋的焊接工作。钢筋焊接由专业焊工完成,安装钢横梁对应位置第一节塔柱钢筋,先安装顺桥向内侧最外层φ32mm主筋,主筋间隔安装,保证外侧主筋与钢横梁预埋板之间的φ20mm的短钢筋焊接空间满足要求。焊接完成后,及时进行φ20mm的水平箍筋安装。安装完成后,再进行顺桥向内侧面其他主筋和箍筋的安装,其他三个面钢筋可穿插进行安装,焊接完一根短钢筋即安装一根塔柱对应最外侧主筋,直至短钢筋焊接完成后,再进行剩余竖向主筋的绑扎工作。

2.6 高强锚杆安装

钢横梁锚杆有φ85mm、φ75mm、φ65mm三种直径类型,每根锚杆由锚杆、球形垫板、螺母及止退螺母四部分组成。锚杆一端锚固在塔柱砼内,一端锚固在钢横梁内。高强锚杆进场后,先完成防腐胶的涂装工作,为避免防腐胶的破坏,锚杆吊装采用吊带进行吊装,锚杆吊装至塔上后,单根由塔吊配合人工穿入钢横梁内,并通过设置在塔柱上的锚杆支撑架进行支撑,依次安装锚杆混凝土段,螺旋筋、锚垫板、螺母及止退螺母。由于螺母直径较大,且单个重量较大,施工困难,在加工螺母时,外侧预留孔洞,现场在孔洞内焊接短钢筋,工人通过转动短钢筋使螺母旋进。对于部分在螺母旋进过程中连轴转的锚杆,在锚杆端头焊接1根短钢筋与塔柱钢筋焊接。

2.7 高强锚杆张拉

锚杆张拉端位于钢横梁一侧,在钢横梁对应塔柱节段混凝土浇筑完成且强度达到设计要求后,即开始高强锚杆张拉。高强锚杆张拉设备主要由张拉端、连接器及撑杆组成,高强锚杆张拉时,张拉设备4根撑杆支撑于高强锚杆球形垫板上,通过连接器连接锚杆与张拉杆,张拉设备通过张拉杆实现对锚杆的张拉,锚杆张拉分级进行,并以设计控制力为准[3]。

2.8 高栓施工

高栓施拧分为终拧及初拧两次完成,高栓的施拧配备3台1500型初拧电动扳手和3台2500型终拧电动扳手,并配备1台TG-760手动扳手辅助高栓施拧,1台数显扳手对终拧的高栓进行扭矩检测。在钢横梁上完成高栓的穿栓工作,先进行中段钢横梁中央隔板的高栓施拧施工,在钢横梁锚杆张拉完成后,再进行剩余高栓的施拧。由于高栓数量较多,为避免出现漏拧和重复施拧现象发生,高栓初拧后,在高栓上用红色记号笔做标记,高栓终拧后用绿色记号笔做标记。高栓终拧完成后,可通过观察终拧标记的方向,判断出高栓是否终拧到位或发生超拧现象。对于欠拧的高栓,终拧电动扳手进行补拧,而对于超拧的高栓,需更换高栓重新施拧。高栓施拧完成后,利用数显检测扳手对终拧高栓扭力值进行检测。

3 结束语

文章从经济、安全和质量三个方面对钢横梁安装工艺进行了深入调研和分析,并对三种方案进行比较和深入剖析,最终采用塔吊+型钢托架+三向千斤顶调位系统+型钢与钢丝绳软硬结合防倾覆系统的钢横梁安装方案,安装时先边段,再两个中段,最后边段,保证了安装空间、降低了安装风险、提高了安装安全性(边段可近塔固定),使安装精度达到了相对高差不超过2mm、平面偏位不超过监控值±5mm的要求,也将索塔首创的拉索锚固体系-集聚锚钢横梁在斜拉桥中的应用变为现实。