电流密度和抛光时间对镍钛合金管电解抛光的影响

李越,李志永,柴明霞,宋山,黄朝霞,张杰翔

(山东理工大学机械工程学院,山东 淄博 255049)

我国老年人口比例越来越大,老年人是心血管疾病的高发人群[1],对血管支架的需求量不断提升。镍钛合金因具有密度低、无磁性等功能而成为血管支架的首选材料[2-4]。但支架在植入人体后会受到不同程度的腐蚀,较差的表面质量会影响其使用性能,较低的表面粗糙度有利于提高血液相容性[5]。但镍钛合金管在成形加工过程中,表面质量和粗糙度都难以满足使用要求,并且会产生残余应力,影响镍钛合金管的疲劳强度,进而影响其服役寿命。故通过电解抛光降低镍钛合金的表面粗糙度和残余应力,对于镍钛合金能否满足作为支架材料的要求具有重要的参考意义。

Palmaz等[6]的研究表明,未经抛光的镍钛合金植入血管后,内壁和镍钛合金之间的相对移动增大了2倍以上。黄朝霞等[7]研究了电解抛光对镍钛合金表面粗糙度的影响,发现抛光后镍钛合金表面粗糙度最低可降至51.1 nm。近5年内国内学者对电解抛光镍钛合金的研究较少,且镍钛合金管的表面粗糙度很难降到80 nm以下[8-9],而国外最新研究成果已突破30 nm[10]。A.Schiavone等[11]研究了镍钛合金管在前期成形加工中产生的残余应力对支架服役性能的影响,发现表面残余压应力的存在使支架的力学性能更稳定,且金属表面残余压应力较高时,抗疲劳强度也会提高[12]。本文采用自主设计的电解抛光装置,选用高氯酸-冰醋酸体系对镍钛合金管电解抛光,探究了抛光时间和电流密度对镍钛合金管表面粗糙度、表面形貌和残余应力的影响,以获得合适的电解抛光参数,提高抛光效果。

1 实验

1.1 电解抛光工艺

选用江阴法尔胜佩尔新材料科技有限公司生产的镍钛合金(Ti的原子分数为44.7%)管(见图1),外径2.6 mm,内径2.2 mm,表面粗糙度(Ra)1.5 μm。电解抛光前采用600#至2000#砂纸逐级打磨,再依次用丙酮、去离子水超声清洗,干燥后密封备用[13]。

图1 镍钛合金管 Figure 1 Ni-Ti alloy tubes to be electropolished

图2是电解抛光装置,采用无锡安耐斯电子科技有限公司生产的MS1003D型直流稳压电源。基于前期试验结果[13],选用体积比为1∶18的高氯酸-冰醋酸体系作为电解抛光基液。采用304不锈钢管作为阴极,镍钛合金管外壁为阳极进行电解抛光,抛光温度25 °C,抛光间隙15 mm,电流密度0.75~1.75 A/cm2,抛光时间60~120 s。电解完毕,用丙酮、无水乙醇和蒸馏水分别超声清洗10min,最后用吹风机吹干。

图2 电解抛光装置示意图 Figure 2 Sketch of electropolishing device

1.2 性能检测

采用德国Micro XAM-100型白光干涉仪测量镍钛合金管的表面粗糙度。采用德国Axio Scope A1金相显微镜分析表面形貌。采用芬兰Stresstech Xstress 3000 G2R残余应力仪测量残余应力,以镍原子作为测量对象,靶材为Cr靶,具体参数为:工作电压30 kV,工作电流7 mA,曝光时间60 s,泊松比0.31,弹性模量212 GPa,2θ= 133.7°,米勒指数220,Ψ角± 40°,Ψ摇摆角± 5°。残余应力为正值代表残余拉应力,负值代表残余压应力。

2 结果与讨论

2.1 抛光时间和电流密度对表面粗糙度的影响

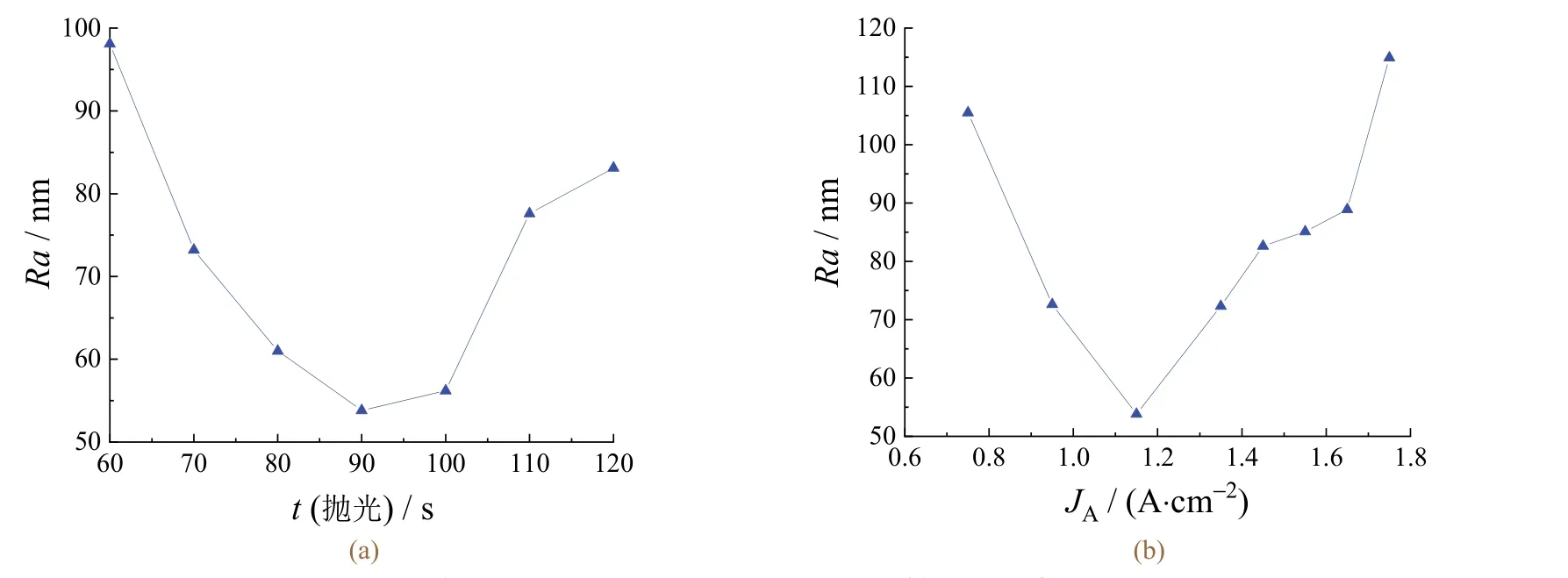

抛光后的表面质量与抛光时间密切相关。抛光时间过长会导致工件被过度抛光而损坏;抛光时间不足,则表面粗糙的金属层未能被完全去除,抛光效果不佳。电流密度同样对抛光后的表面质量有重要影响。当电流密度过低时,镍钛合金表面始终处于溶解状态,抛光后的残渣得不到快速去除,导致表面粗糙度较大;当电流密度过高时,反应剧烈,表面析出较多气体,气体析出过程中会使局部抛光液流动不均,进而导致抛光不均,达不到理想效果。

从图3a可知,在电流密度1.15 A/cm2下电解抛光时,镍钛合金管的Ra随着抛光时间的延长呈现先减小后增大的趋势。电解抛光90 s时镍钛合金管的Ra最小,为53.8 nm。如图3b所示,在不同电流密度下电解抛光90 s时,随电流密度增大,镍钛合金管的Ra也呈现先降低后增大的趋势。当电流密度为1.15 A/cm2时,Ra最小。

图3 抛光时间(a)和电流密度(b)对镍钛合金管表面粗糙度的影响 Figure 3 Effects of electropolishing time (a)and current density (b)on roughness of Ni-Ti alloy tube surface

2.2 抛光时间和电流密度对表面形貌的影响

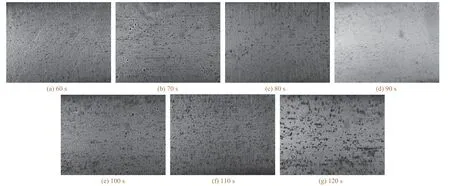

从图4可知,抛光时间过短或过长都不能获得较好的表面形貌。抛光60 s时,镍钛合金管表面有部分氧化膜残留及未完全溶解的凸起。随着抛光时间从60 s延长到90 s时,镍钛合金管表面凹坑逐渐减小;当抛光时间为90 s时效果最好,表面平整光亮,凹坑最少。继续延长抛光时间,镍钛合金表面的凹坑逐渐增大,表面形貌变差。当抛光120 s时,由于抛光时间过长,镍钛合金表面出现过腐蚀甚至损坏现象,未达到预期的效果。

图4 在电流密度1.15 A/cm2下抛光不同时间后镍钛合金管的表面形貌 Figure 4 Surface morphologies of Ni-Ti alloy tube after being electropolished at a current density of 1.15 A/cm2 for different time

如图5所示,电流密度为0.75 A/cm2时,镍钛合金管表面粗糙,并伴有许多较小的凸起。这是因为电流密度较低时,镍钛合金表面处于活化状态,无法均匀溶解,造成凸起等缺陷,整体暗淡无光。随着电流密度的增大,镍钛合金管的表面形貌逐渐改善。当电流密度为1.15 A/cm2时,镍钛合金管表面凸起等缺陷大幅减少,表面形貌最佳,整体光亮。继续增大电流密度,镍钛合金表面出现抛光过度的迹象,形貌变差。当电流密度为1.75 A/cm2时,镍钛合金表面出现若干小孔,过度抛光现象严重。

图5 在不同电流密度下抛光90 s后镍钛合金管的表面形貌 Figure 5 Surface morphologies of Ni-Ti alloy tube after being electropolished at different current densities for 90 seconds

2.3 抛光时间和电流密度对残余应力分布的影响

在试样表面选取便于测量的最高点,采用X射线衍射仪测量残余应力,结果见图6。

图6 抛光时间(a)和电流密度(b)对镍钛合金管表面残余应力的影响 Figure 6 Effects of electropolishing time (a)and current density (b)on residual stress of Ni-Ti alloy tube surface

从图6a可知,在电流密度为1.15 A/cm2时,随抛光时间延长,镍钛合金表面的残余压应力呈现先增大后减小的趋势。电解抛光90 s时,镍钛合金的残余压应力最高,为175.8 MPa。抛光时间超过90 s时,残余压应力逐渐减小,最后变为残余拉应力。究其原因,在电解抛光的开始阶段,镍钛合金管表面附着氧化膜,残余应力变化并不明显,抛光时间从80 s延长到90 s时,镍钛合金管表面的凹坑减小,不规则排列的镍原子金属层显现出来,残余应力显著增大,使得镍钛合金管具有较高的疲劳强度,提升了镍钛合金的表面力学性能;继续延长抛光时间,残余压应力减小,进而导致镍钛合金管的疲劳强度降低。可见抛光时间为90 s时,镍钛合金管可获得最大残余压应力状态的表面。

如图6b所示,在电解抛光90 s的情况下,随电流密度增大,镍钛合金管的表面残余压应力也呈现先增大后减小的趋势。当电流密度增大到1.15 A/cm2时,镍钛合金管的残余压应力最高。继续增大电流密度,残余压应力逐渐减小至61.1 MPa。究其原因,当电流密度超过1.15 A/cm2时,抛光电流强度过大导致抛光过腐蚀现象,不规则排列的镍原子金属层逐渐被蚀除,镍钛合金管的表面残余压应力相应减小。

3 结论

在抛光温度25 °C、抛光间隙15 mm、电流密度1.15 A/cm2的条件下抛光90 s时,镍钛合金管表面粗糙度Ra降为53.8 nm,抛光效果最佳,表面质量最好,同时表面残余压应力达到最大的175.8 MPa,疲劳强度得到了有效提高。