TC4钛合金表面Ni-SiC复合电沉积

汪建琦,刘浩,李家柱

(1.天津琦玮金属表面处理有限公司,天津 301614; 2.国家电投集团氢能科技发展有限公司,北京 102209; 3.北京蓝丽佳美化工科技中心,北京 100096)

钛合金是20世纪50年代发展起来的重要结构材料,是在钛的基础上通过添加其他元素而形成的。钛由于比强度高、耐腐蚀性强、生物相容性好,具有较高的抗疲劳强度和抗裂纹扩展能力等优异特点,因此被广泛应用于航空航天、化工、生物医学等领域。钛的密度介于铝和钢之间,是铝合金的1.6倍,是钢的58%左右。在高性能装备减重、安全服役和节能降耗需求的驱动下,钛的生产约80%用于航空和航天工业[1-3]。与此同时,钛合金材料存在硬度低(280~350 HV)、摩擦因数大(0.5~0.7)、表面加工硬化能力差等缺点,严重限制了钛合金材料的大规模应用。在生物领域,较差的摩擦学性能限制了钛制人工关节的长期使用,并可能导致由关节磨损引起的松动和组织溶解。在航空航天领域,钛合金与其他金属的亲和力强,摩擦因数偏高,钛合金工件对磨部位很容易发生粘连,造成工件的脆性增大,带来安全隐患。此外,钛合金存在致命的持续燃烧敏感问题,即“钛火”。这主要是由于TiO的密度显著小于低价氧化物Ti3O、Ti2O的密度,在氧化过程的交换反应中,氧化膜单位体积小而使其破裂,于是失去密封性能,氧气的输送速率急剧增大,热量析出速率超过热量损失速率,温度开始升高,氧化转化为燃烧。钛合金工件对磨时由于摩擦因数偏高而产生大量的热,由于钛合金热导率低(约为铝合金的1/15),热量不能被及时地传导和散失,钛合金工件的温度因此而急剧升高,当超过钛合金的燃点(1627 °C)时,钛就会开始起火燃烧[4-6]。

为了提高钛及钛合金的硬度和摩擦学性能,国内外许多学者纷纷开展了钛合金表面改性技术方面的研宄工作,许多表面改性手段被应用起来,如气相沉积、热喷涂、电镀、化学镀、激光和电子束改性等。Barros等人在中等温度(600 °C)下以CO2-CH4混合气体在钛合金上实施等离子体辅助化学气相沉积,获得了多晶金刚石涂层。在金刚石沉积过程中,通过扩散形成碳化钛,可有效改善膜基界面,光滑的细金刚石涂层提供了非常低的摩擦,从而减少了磨损现象[7]。热喷涂技术是一种将涂层材料加工成粉体或丝材,送入某种热源(电弧、燃烧火焰、等离子体等),并利用高速气流将其喷射到基体材料表面形成涂层的工艺,常被用于制备耐磨损、耐腐蚀、耐高温或隔热的各种性能优良的涂层,在航空航天、机械制造、石油化工等领域有广泛的应用。王成等人对钛合金进行了热氧化金红石和热喷涂类金刚石薄膜的处理,有效改善了钛合金基材的摩擦学性能[8]。

相比于其他技术手段,复合电镀技术具有设备成本低、工艺流程简单等优点。本文采用磁控溅射和复合电镀的技术,在TC4钛合金基底上制备了硬质耐磨复合镀层,并验证了它的耐摩擦磨损性能。

1 实验

1.1 基材的制备

基体材料为Ti-6Al-4V(TC4)合金,通过电火花线切割技术制成摩擦磨损试验机所需形状。

1.2 离子刻蚀与磁控溅射

钛合金基体表面依次经过去离子水及碱液超声清洗与除油,然后酸洗,酸洗液配方为:硝酸(65%)100 mL/L,氢氟酸(40%)70 mL/L,双氧水(30%)200 mL/L,去离子水余量。然后将钛合金基体放入德国Kurt J.Lesker公司生产的LAB18型磁控溅射镀膜机中进行离子刻蚀及磁控溅射镀镍。在真空状态下对清洗后的钛合金基体待镀部位进行离子刻蚀,纯度≥99.99%的氩气流量为200 sccm,工作气压1.0 × 10-1Pa,刻蚀功率400 W,刻蚀时间20min,目的是去除钛合金基体表面的氧化物和杂质。再在相同的真空状态下进行磁控溅射,镍金属靶材到钛合金基体的距离为100 mm,溅射功率500 W,溅射时间30min。

1.3 镍基复合电镀

Ni-SiC复合电镀的镀液成分为:硫酸镍280 g/L,氯化镍50 g/L,硼酸40 g/L,十二烷基硫酸钠0.1 g/L,丁炔二醇0.5 g/L,邻苯甲酰磺酰亚胺1.0 g/L。通过DK-98-2型电热恒温水浴锅将镀液温度控制在50 °C,pH控制在4.0 ± 0.2的范围内,电流密度2.0 A/dm2,阳极为镍金属板。固体颗粒物为市售的1500目碳化硅颗粒,粒径约为9 μm,添加量为20 g/L。

1.4 摩擦磨损试验

复合镀层与钛合金基体的结合强度按GB/T 8642-2002《热喷涂 抗拉结合强度的测定》在济南时代镀金试验机有限公司的WDW-100E型万能试验机上进行测试。在时代集团南京公司制造的HT-1000型摩擦磨损试验机上进行销盘式摩擦磨损试验,转速365 r/min,温度300 °C,载荷5 N,电机频率6.5 Hz,摩擦半径5 mm,累计持续10min。摩擦磨损试验后,采用日本电子株式会社的 JSM-7001F型扫描电子显微镜(SEM)分析样品的表面摩擦磨损形貌。在瑞士梅特勒-托利多的ML204型电子天平(精度0.1 mg)上称量镀层磨损前后的质量并计算磨损量,以此来评估复合镀层的磨削性能及耐磨性能,综合评价其对钛合金基体的防护效果。

2 结果与讨论

2.1 钛合金基材与镀膜结合界面问题的解决

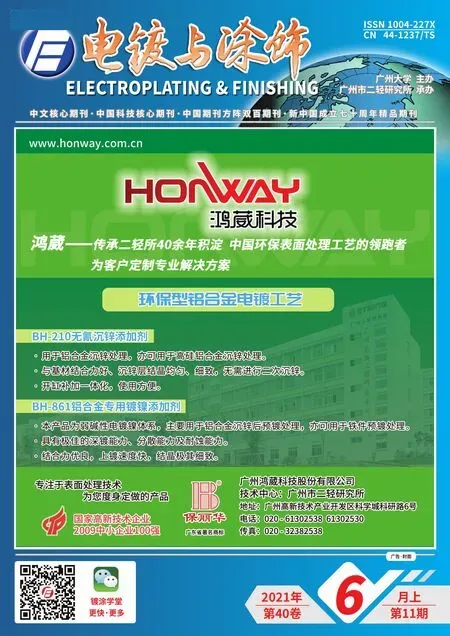

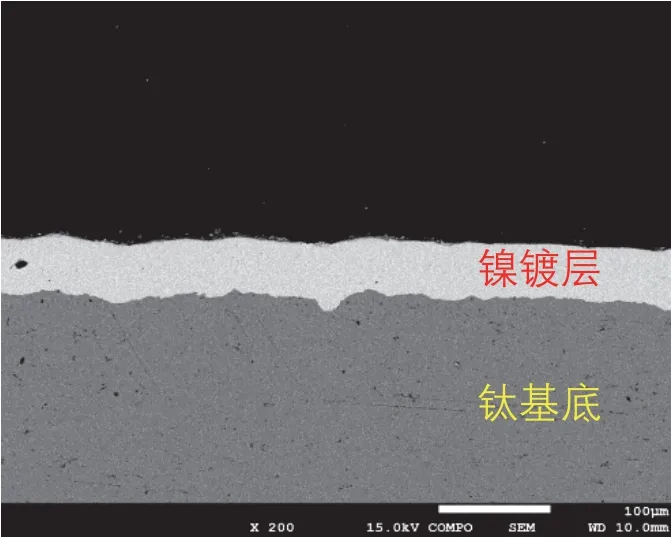

钛在热力学上是一种不稳定的金属,其标准电极电位为-1.63 V,但钛在大多数介质中都显示出非常好的耐蚀性。这是因为钛表面覆盖着一层致密和具有一定耐蚀性的薄层氧化膜,它保护着基体,使钛表面处于钝化状态。即使是清理干净的表面,当置于空气或水溶液等含氧的介质中时,表面又会很快生成一层陶瓷相钝化膜,钝化膜降低了钛基体的表面活性及导电性、导热性,这是钛及钛合金耐蚀性能优异的主要原因。但也正是由于氧化膜的存在,钛合金基体上的电镀难以进行。如果按常规进行电镀,难以保证镀层和基体有良好的结合,经常出现镀层起皮开裂的情况[9-10]。如图1所示,钛合金基材直接电沉积镍镀层时膜基结合强度较差(仅为3~5 MPa),界面处存在明显的缝隙。针对这一问题,本文提出在真空状态下先利用离子束对钛合金基材表面进行离子刻蚀清洗,去除钛合金基材表面的钝化膜,随后气相沉积镍金属薄膜作为阻挡层,避免钛合金在空气或电镀溶液中迅速钝化。在此金属薄膜的基础上进行后续复合电镀,可获得结合力较好的镀层。如图2所示,经真空离子刻蚀及磁控溅射沉积过渡层后再电镀,膜基结合界面已无明显缺陷,结合强度达到25~35 MPa。

图1 钛基材直接电沉积镍镀层的截面SEM形貌 Figure 1 SEM morphology of cross section of Ni coating electrodeposited directly on Ti substrate

图2 钛基材真空离子刻蚀及磁控溅射沉积过渡层后 电沉积镍的截面SEM形貌 Figure 2 Cross sectional SEM morphology of electrodeposited Ni coating on Ti substrate after vacuum ion etching and magnetron sputtering of an intermediate layer

2.2 镀层表面及截面形貌

由图3可以看出碳化硅颗粒的引入造成了镀层表面粗糙度的增大,碳化硅颗粒均匀分布于复合镀层表面,且部分裸露。镍金属镀层对碳化硅硬质颗粒形成了有效的包裹作用,这样在与对磨件发生摩擦时,碳化硅颗粒不易脱落,可以有效地起到对钛合金基材的防护效果,否则在摩擦过程中颗粒脱落会对镍基质造成磨粒磨损。

图3 镍-碳化硅复合镀层的表面形貌 Figure 3 Surface morphology of Ni-SiC composite coating

从图4中可以看出碳化硅硬质颗粒不仅仅分布于镀层表面,而是均匀分布于整个镀层内部。碳化硅硬质颗粒的均匀分布可有效提高镀层的硬度及耐磨性,更好地保护钛合金基底。

图4 镍-碳化硅复合镀层的截面SEM形貌 Figure 4 SEM morphology of cross section of Ni-SiC composite coating

2.3 镀层的摩擦磨损行为

在摩擦磨损试验中,TC4钛合金的摩擦因数为0.847,而镍-碳化硅复合镀层的摩擦因数仅为0.235。摩擦磨损试验结束后,钛合金试样减重28 mg,而镍-碳化硅复合镀层试样仅仅减重1.6 mg。从图5可以明显看出,复合镀层表面磨损相对较轻,镍金属发生一定程度的磨损,碳化硅硬质颗粒的引入很好地起到了对基底的防护效果。钛合金的磨损程度相对较为严重,表面发生严重的塑性变形。

图5 TC4钛合金(a)及其表面镍-碳化硅复合镀层(b)在摩擦磨损试验后的表面形貌 Figure 5 Surface morphologies of TC4 titanium alloy (a)and Ni-SiC composite coating (b)on it after friction and wear test

3 结论

利用真空离子刻蚀及磁控溅射技术有效地解决了镍-碳化硅复合镀层与钛合金基材间结合差的问题。碳化硅硬质颗粒在复合镀层中均匀分布,镍金属连续相起到了包裹及固定碳化硅硬质颗粒的作用。镍-碳化硅复合镀层表面摩擦因数比钛合金基材降低了72%,耐磨性良好。