边梁式车架强度和刚度有限元仿真分析与校核

贵州电子科技职业学院 张红琼

本文以设计载重量为86吨的重型车架为目的,首先根据要求设计出了纵梁截面为12mm厚边的边梁式车架,并在设计过程中应用ANSYS Workbench软件对其进行有限元仿真分析,得到该车架强度和刚度的应力和应变图,并以计算出的结果为依据,适当的更改车架上的相关零部件,使车架的强度和刚度符合使用条件,最后进行强度和刚度校核,验证了该车架的可靠性。

作为车辆的主要承载部件,承载式刚性车架的主要作用是承受连接车辆的各个零部件的力并承受车辆内、外的各种不同载荷,故承载式刚性车架的性能好坏关系整车性能的好坏。承载式刚性车架在运行时因为受到来自路面及车箱装载的各种载荷作用,成为了一个承受复杂空间力系的框架结构,而且还受到来自于汽车悬挂系统、路面和发动机的激励所产生的振动。因此,承载式刚性车架需具备合理的刚度、强度和振动特性,且在车架的设计初期,非常有必要对其强度和刚度进行计算和校核,以验证车架结构的可靠性。

1 车架结构分析

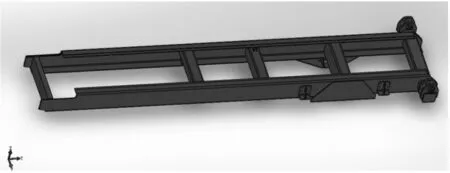

该结构是在已初步设计完整的结构上改进而成的边梁式车架,其纵梁断面都是槽形,横梁与内纵梁为加强板铆接或螺栓连接。用Solid works软件建立该车架的三维实体模型,建立模型时,为便于分析,在不影响计算结果的情况下对有限元模型进行了适当的简化。即车架上类似直径较小的孔、圆角和倒角等小的几何细节,由于对车架强度和刚度影响不大,故被忽略了。初始方案如图1所示。

图1 车架初始设计方案

将初始方案进行有限元分析后发现,前轮定位和车架后桥所在梁结构定位部件存在薄弱性,将车架的结构进一步改进,改进后的车架结构如图2所示。在进行图2所示车架结构的强度分析时发现,在两轮悬空的极限情况下,其最大应力达到了326.87Mpa,发生在车架左边尾部,及外纵梁与货箱铰接点所在横梁的连接处,最大变形达到了14.319mm,发生在车架第三根横梁与外纵梁的交界处。基于此情况,将车架的结构做适当更改,纵梁的厚度尝试着由原来的14mm改为12mm,形成了最后的方案,如图3所示。

图2 初步形成车架方案

图3 纵梁厚度为12mm的车架结构

2 有限元仿真模型建立

为了验证所设计的车架结构是否合理,本文利用有限元分析法进行了强度和刚度的分析,最后还进行校核。

2.1 材料属性定义

在设计时,车架由45Mn材料制成,质量密度为7850kg/m3,弹性模量为2.06×1011Pa,泊松比为0.29,屈服强度极限σs为350MPa。

2.2 单元类型及网格划分

首先将模型导入ANSYS workbench软件中,根据车架的材料定义其属性,再在Design Modeler模块中完成相关的Imprint Faces操作,其中将Imprint Faces加在车架两纵梁与货箱的接触面上。其次,对车架结构网格划分,得到的网格单元类型为Solid186的六面体,最后得到的1167474个节点,233471个单元,其有限元模型如图4所示。

图4 车载式刚性车架网格划分后的有限元模型

3 强度和刚度分析

车辆在行驶过程中,典型的工况有弯曲、扭转、急刹制动和转弯四种,其中满载弯曲和满载扭转这两种工况对车架的结构有较大影响,所以此次的刚度和强度计算主要以这两种工况为主。

3.1 满载弯曲工况

满载弯曲工况是指在满载状态下,四轮着地时,汽车在良好路面约束直线行驶的姿态。在设计时整个车架上共安装了4个用于连接板簧的支架,2个用于连接后桥平衡轴的支架,并根据这些支架进行约束,并加上相应的载荷后得到车架在弯曲工况下的应力分布(左)和位移分布(右)云图如图5所示。

图5 车架在弯曲工况下的应力分布(左)和位移分布(右)云图

从图5中可以看出,车架最大应力为151.34MPa,位于第三根横梁与纵梁的连接处,与实际情况基本一致。根据车架节点位移分布图,第二、三根横梁之间与纵梁处出现最大位移节点,其值为2.12mm,这样的变形量较小,对车架的性能影响不大,故在弯曲工况下强度和刚度都符合要求。

3.2 扭转工况

扭转工况时一般都会伴随有弯曲工况,故此处主要计算弯扭联合工况时的刚度和强度。满载扭转工况是指汽车在崎岖不平的道路行驶的情况,此处取最恶劣的工况进行分析,即车辆的左后轮与右前轮两轮对角悬空时的姿态。同样根据实际情况对车架的相应部位进行约束,并加上相应的载荷后得到车架在弯扭作用下的应力分布(左)和位移分布(右)云图,如图6所示。

图6 车架在扭转工况下的应力分布(左)和位移分布(右)云图

从图6中可知,车架在此工况下最大应力为400.4MPa,位于车架第二根横梁与纵梁的连接处,这是因为车架在右前轮和左后轮两轮悬空情况时,车架受到的载荷也相对较大,会发生严重的扭转变形,这与实际情况基本一致。最大位移节点出现在第一根横梁与纵梁的连接处,最大值为46.763mm,变形量较大,需要进行校核。

4 车架强度校核

车架材料的屈服极限为σs,计算出车架的最大复合应力为σmax,则设计出的车架结构的强度安全系数为:

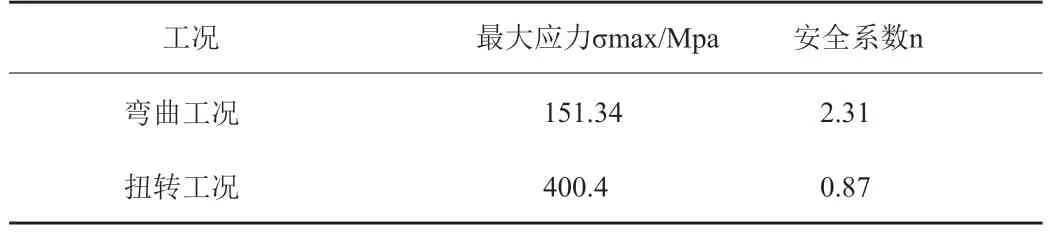

根据上面有限元仿真结果及强度安全系数计算公式,得到的车架评价指标见表1所示。

表1 弯曲和扭转工况下车架的强度评价参数

当安全系数n >1时,车架在弯曲工况下,结构强度符合要求。但是对于扭转工况,由于该工况发生的概率偏小,基本上不会发生,故设计校核也偏保守,虽然安全系数不足1,在安全系数为所计算结果的情况下也能满足工况要求。

结论:文章为了验证设计中的车架结构可靠,利用ANSYS软件对车架进行了有限元分析,在分析过程中,要考虑实际工况对车架的影响,并模拟实际工作时车架所受的约束和载荷,得出弯曲和扭转工况极限载荷下的应力分布和变形分布图。如果得出的结果不满足要求了,重修修改设计图,再次验证,直到最后进行强度和刚度校核时安全性满足要求为止,完成车架设计工作。