新夹心楼板耐火性能及火灾修复后抗弯性能试验研究

崔龙丹 常卫华 赵志刚 于小丰∗ 董马帅

(1北京市燕通建筑构件有限公司,北京 102202;2中国建筑科学研究院有限公司,北京 100013)

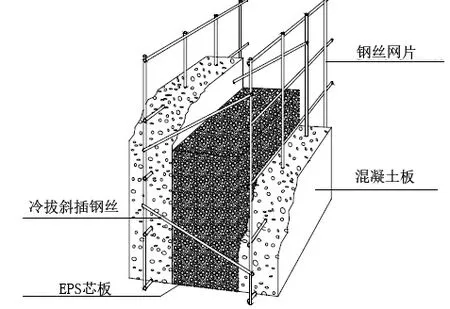

本文介绍的夹心板是一种新型结构保温一体化板。该板材的构造形式如图1所示,两边是将镀锌钢丝焊接成50x50mm的钢丝网片,两钢丝网片中间插入一定厚度的聚苯乙烯(EPS)保温层,并用冷拔斜插钢丝将其固定,最后浇筑细石混凝土层,形成一个受力良好的刚性整体[1]。

图1 夹心板构造

涂杰、任娟等[1]引进美国钢丝网架夹心板并应用到实际工程中。卓萍等[2]通过介绍德国、英国、ISO国际标准化组织关于复合夹心板的大尺度燃烧性能试验方法,综合考察其防火性能,更能代表实际应用情况。Douglas Tomlinson等[3]建立了有限元分析模型来预测夹心板受弯性能,并确定各种剪切连接件参数对建筑部分复合预制混凝土保温板性能的影响。王雪等[4]研究了ENG-3D墙板火灾加固后的抗震性能,得出该墙板可作为剪力墙使用的结论。张聪等[5]提出了一种新型建筑隔墙结构-复合双面钢丝网架膨胀珍珠岩EPS板,并对其进行了极限抗弯承载力试验。

为了进一步研究夹心楼板的耐火性能及火灾加固后的受弯性能,中国建筑科学研究院对该板进行系列相关试验,探究该板的耐火和保温隔热性能,以及在修复后其作为受弯构件在荷载作用下的正截面受力变形性能及破坏特征。

1 试验材料及构件设计

1.1 试验材料

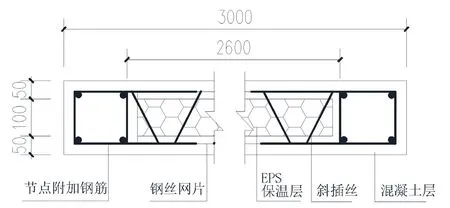

普通混凝土:在制作构件时,预留3块150x150x150mm的立方体试块,测得的实际强度为32.5MPa,火灾后修复使用的混凝土实际强度为29.2MPa;钢丝网片:直径为3mm的HRB400 冷拔钢丝;节点钢筋:直径为8mm的HRB400冷拔钢筋;斜插丝:HRB335带肋搭接钢筋;芯体:密度为22kg/m3的聚苯乙烯(EPS)保温层。见图2。

图2 试件构造形式

1.2 构件设计

制作构件尺寸3000mm(宽)x4200mm(长)x200mm(厚),其中夹心保温层厚100mm,钢丝网片中钢丝间距为50mm,两侧的钢筋网片相距150mm,由斜插丝相连,斜插丝呈“八”字,节点附加筋的搭接长度为600mm,两侧混凝土层50mm。

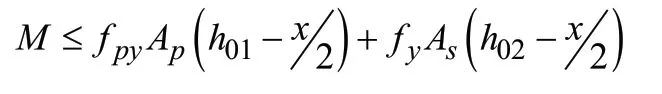

按照规范JGJT 273-2012《钢丝网架混凝土复合板结构技术规程》对试件的承载力进行计算:

其中,混凝土受压区高度的验算按以下公式:

火灾后修复方案按照GB 50367-2013《混凝土结构加固设计方案》进行。加固前,要剔除由于火灾碳化脆酥的混凝土层,在填等强度的新混凝土时,要将干净的构件表面进行抛毛,使新旧混凝土更好结合,新混凝土层使钢筋有一个保护层,厚度20mm。火灾产生的裂缝,要用胶浆回填。

2 试验方法

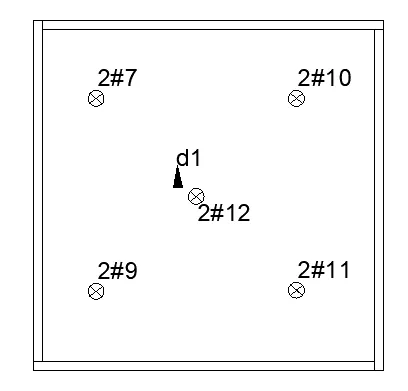

2.1 火灾试验

试验在水平构件耐火试验炉中进行。为了获得测试件的温度变化,在试件上布置测温点,分别为2#7、2#9、2#10、2#11、2#12;为了获得测构件的挠度变化,在试件中心位置处布置挠度计d1,位置如图3,测试点放置在背火面。在整个试验过程中,负荷2kN/m2保持不变,如图4。试件的顶面为背火面,底面为向火面。通过试验获得火灾高温作用下夹心楼板的变形全过程及破坏模式,实测截面特征点温度、挠度变形以及耐火极限等热学和力学参数,分析各参数对夹心楼板抗火性能和耐火极限的影响。

图3 测温点布置

图4 试验开始时试件状态

2.2 抗弯试验

根据GB 50010-2010要求,在忽略自重的情况下,两个荷载集中点位之间的截面不受剪力作用,只受弯矩作用。试验中使用简支支撑、线加载的方式。

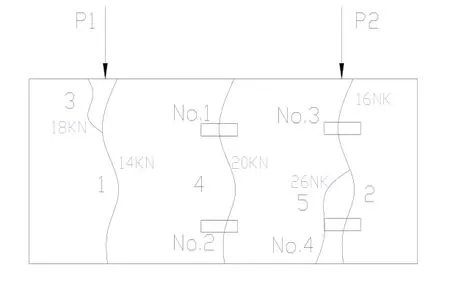

为了消除剪力对试件正截面受弯性能的影响,试验采用两点加载方式,在试件的两个加载点之间形成1m长的纯弯段,用以检测夹心楼板在加载过程中跨中挠度、裂缝宽度以及混凝土应变等。选用压力试验机进行试验,试件两端简支,加载净跨3200mm,在距离支座两端1100mm的位置同时施加荷载,弯曲试验的加载系统如图5所示。P1、P2位置为荷载加载位置;在加载点下端间距500mm的位移以及在支座上部分别布置一个位移计,如图6所示,A、B、C、D、E位置即为位移计所在位置,应变片所布位置如图7所示。试验采用荷载控制加载方法,荷载两点集中同步逐级施加,由零开始直至板正截面破坏,逐级增加2kN进行试验数据采集及试件观察。试验过程按照GB/T 50152-2012《混凝土结构试验方法标准》进行。

图5 弯曲试验加载系统

图6 试件底部位移计布置位置

3 试验结果分析

3.1 火灾试验数据与现象分析

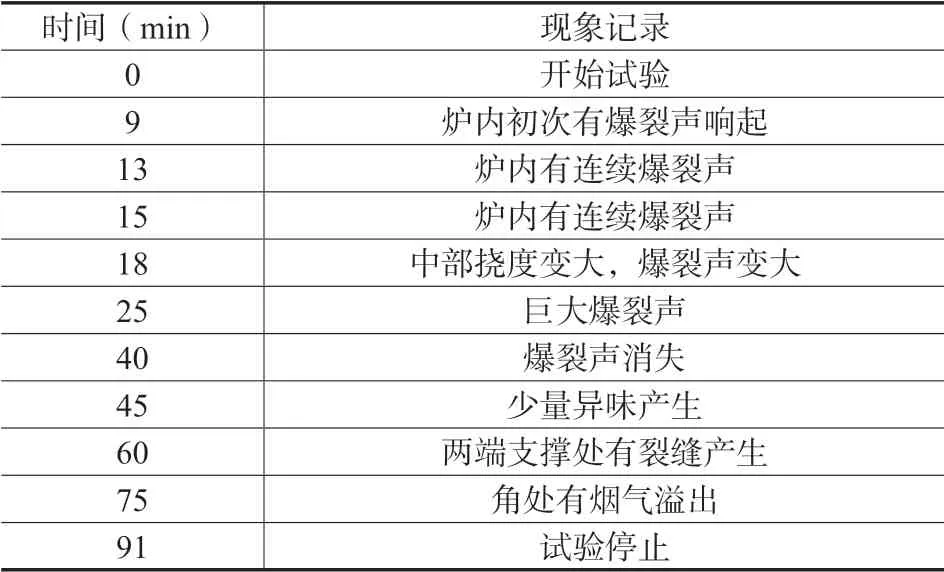

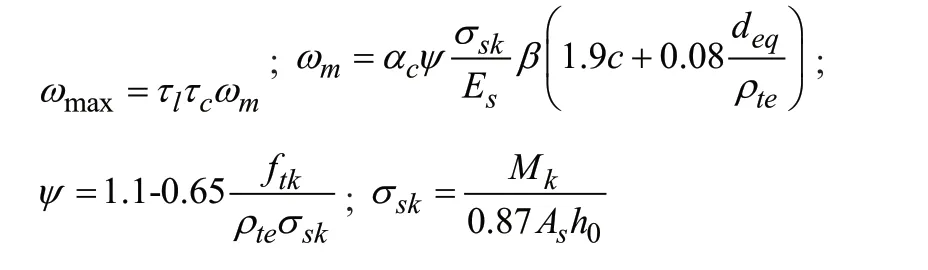

在试验过程中,每隔10分钟记录一次测温点的温度,背火面测温点及挠度试验数据见表1,表中记录的温度值是减去室内初始温度的值,初始值为26℃。

表1 试验现象

试验结束,将试验数据整理拟合,得出随时间变化各测试点的温度、平均值、挠度变化的轨迹,如表2所示。

表2 背火面测温点及挠度值

由图表可以发现,试验开始时,温度向外传递缓慢,在试验进行到50min时,试件背面温度升高速度加快。

由图9可见,在楼板跨中处挠度明显。试验过程中无法观察楼板向火面情况,提升试件后如图10所示,向火面处混凝土已有脱落,且在试件左下角处有钢筋露出,为结构受火时的正常现象。试验结束后进行数据分析,试件耐火性能主要体现在构件的承载能力、完整性和隔热性上。根据GB/T 9978.1-2008《建筑构件耐火试验方法 第1部分:通用要求》:1)在91min试验结束时,试件极限弯曲变形量D=109.3mm,小于L2/400d=190.5mm,在不考虑极限变形速率时,D小于L/30=133.3mm,即在2kN/m2的作用下,其承载力大于等于91min,满足规范要求;2)试验开始至结束,夹心体未被点燃,背火面未起火,其完整性满足试验要求;3)试验结束时,背火面单点温度远小于规范值180℃,平均温度值远小于规范要求值140℃,其隔热性满足规范要求。

图8 温度、挠度轨迹

图9 试验91min时背火面

图10 试验后试件向火面

3.2 抗弯试验结果分析

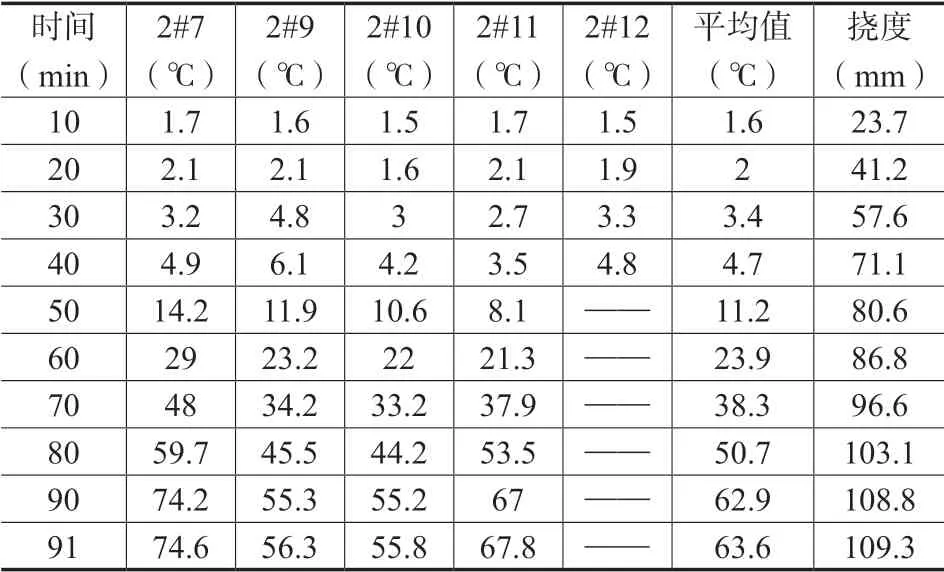

试验过程中,荷载逐级增加,每级2kN,在外加荷载增大至14kN时,试件发出声响,跨中出现第一条裂缝,随荷载的不断增加,裂缝延伸,试件的受压区有效高度逐渐减小,挠度增大,如表3所示。裂缝达到规范要求的L0/200时,板跨中挠度为16mm,裂缝的计算按照GB 50010-2010的公式进行:

表3 荷载与跨中挠度变化

式中符号含义同规范。

荷载跨中挠度曲线如图11所示,12kN前在弹性阶段,跨中挠度随荷载增加呈线性变化;12kN后出现拐点,此时带裂缝工作,自出现裂缝至下部通长钢筋屈服前,挠度随荷载增长呈非线性变化。试验结束,试件出现3条贯穿裂缝和2条延伸裂缝,且裂缝对称分布,该试件的破坏形式为适筋破坏,如图12所示。

图11 跨中荷载-挠度曲线

图12 试样底部主裂纹分布

对荷载应变曲线观察,与普通混凝土板相同,夹心楼板在加载过程中也有明显的弹性阶段、带裂缝工作阶段以及极限破坏阶段。

图13 荷载应变曲线

4 结论

1)耐火性试验研究表明,直到试验结束,夹心楼板都有着良好的承载力、完整性和隔热性,基本性能满足GB/T 9978.1-2008的要求。2)用同等混凝土对火灾后的楼板进行修复,并对该楼板进行抗弯试验,在构件板中弯折破坏时,其最大承载力为30kN,根据板的破环形式,新旧混凝土未脱离,表明该板的混凝土与钢丝网片起到了良好的结合作用。3)火灾修复后的夹心楼板依然可以继续承载,且承载力满足GB 50010-2010的规定。