车轮轧制主辊开裂原因

浦 红, 方 政, 刘学华, 牟祖茂, 程志远

(马钢股份有限公司技术中心 轨道交通关键零部件先进制造技术国家地方联合工程中心, 马鞍山 243000)

某厂生产的车轮轧制主辊(以下简称轧辊)在服役不到1 d就发生了径向开裂。轧辊材料为球墨铸钢,轧辊呈环状主要用于车轮踏面轧制,服役时,工作面与红钢接触。

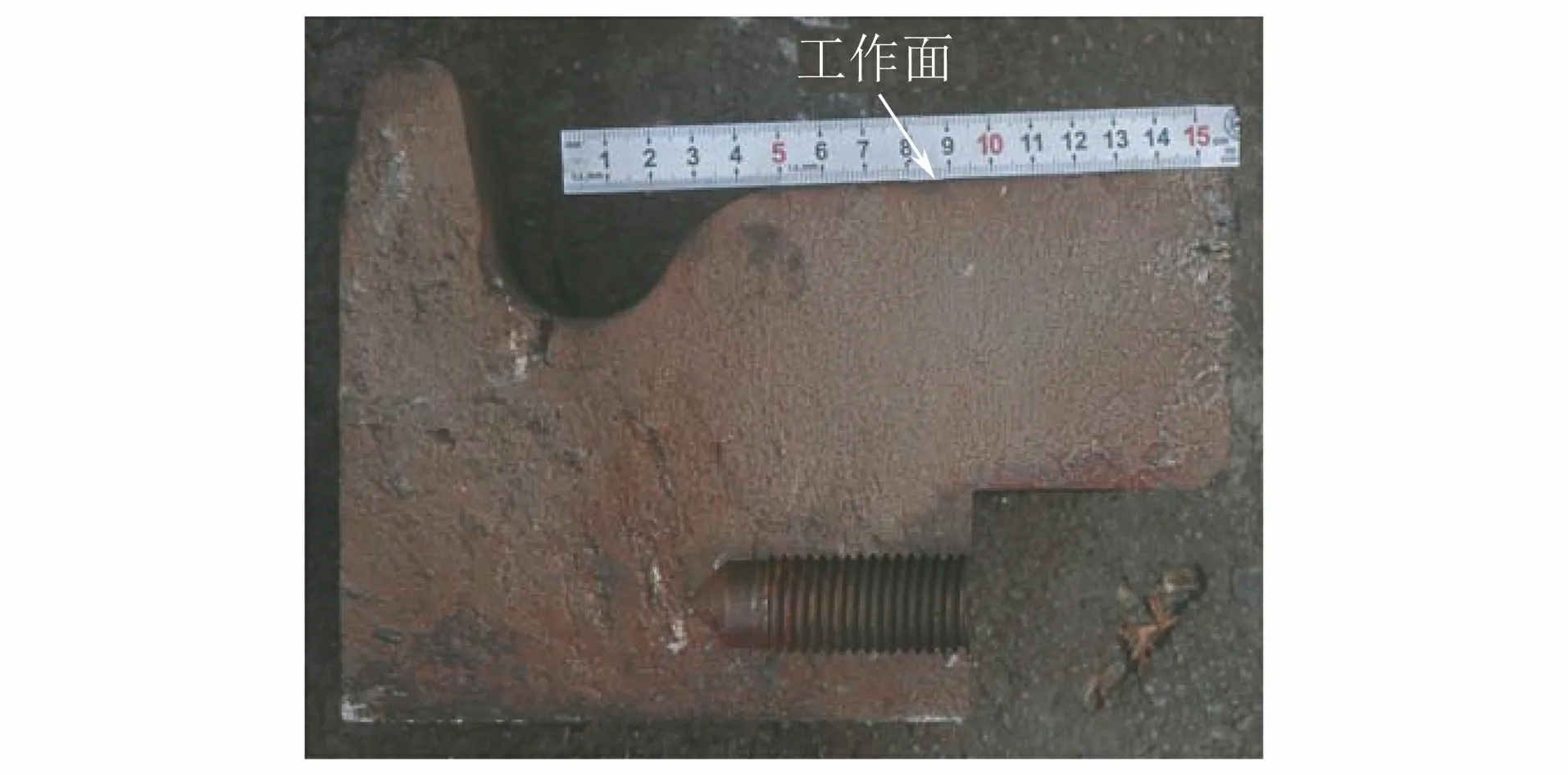

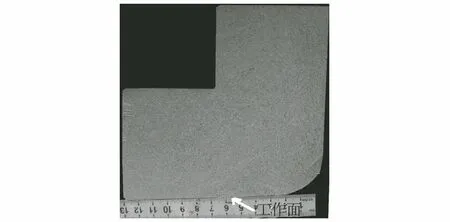

失效轧辊断裂起源于工作面表面,起裂后迅速向内扩展,发生径向开裂。开裂面平坦,表面锈蚀呈红褐色,呈脆性断裂特征,裂纹快速扩展区占开裂面的绝大部分区域。开裂面宏观形貌如图1所示。为查找轧辊的开裂原因,在轧辊开裂处取样进行理化检验分析。

图1 轧辊开裂面宏观形貌Fig.1 Macro morphology of cracking surface of the mill roll

1 理化检验

1.1 取样

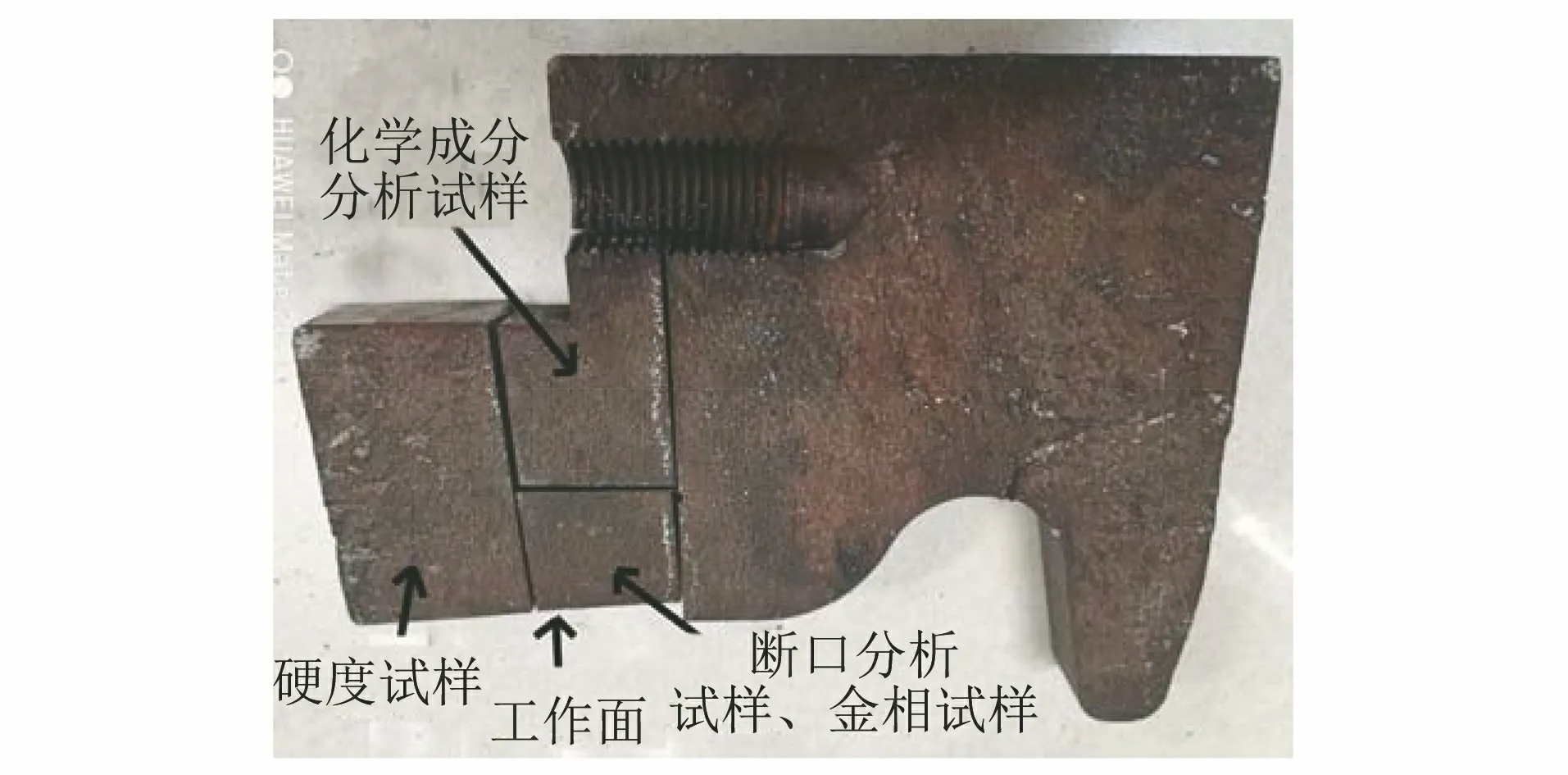

在轧辊开裂处取样,对试样进行断口分析、金相检验、化学成分分析、硬度测试,取样示意图如图2所示。在开裂处附近取样进行低倍检验。

图2 对轧辊的取样示意图Fig.2 Sampling diagram of the mill roll

1.2 化学成分分析

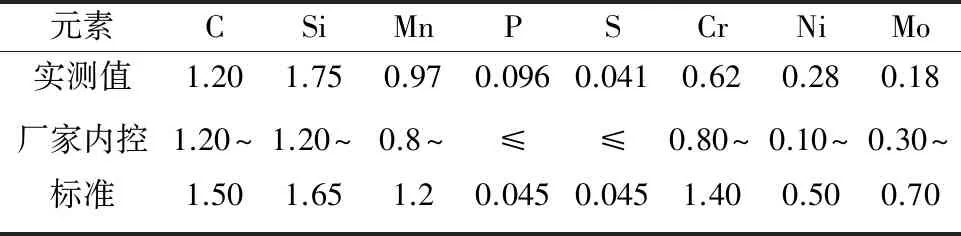

轧辊化学成分分析结果见表1,其化学成分与厂家提供的成分存在一定差异,铬、钼元素低于厂家提供的内控标准;硅、磷元素高于厂家提供的内控标准。

表1 轧辊的化学成分(质量分数)Tab.1 Chemical compositions of the mill roll (mass fraction) %

1.3 硬度测试

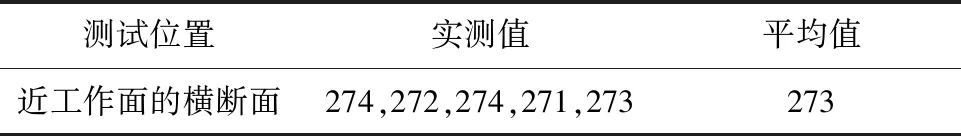

轧辊近工作面断面硬度平均值为273 HBW,硬度偏软,硬度测试结果见表2。

表2 轧辊近工作面的开裂面的硬度测试结果Tab.2 Hardness test results of cracking surface near working face of the mill roll HBW

1.4 低倍检验

采用质量比为1…1的工业盐酸水溶液浸蚀轧辊横断面低倍试样,观察其低倍形貌,如图3所示。可见轧辊横断面的枝状晶明显,为铸态组织。

图3 轧辊横断面的低倍形貌Fig.3 Macro morphology of transverse section of the mill roll

1.5 断口分析

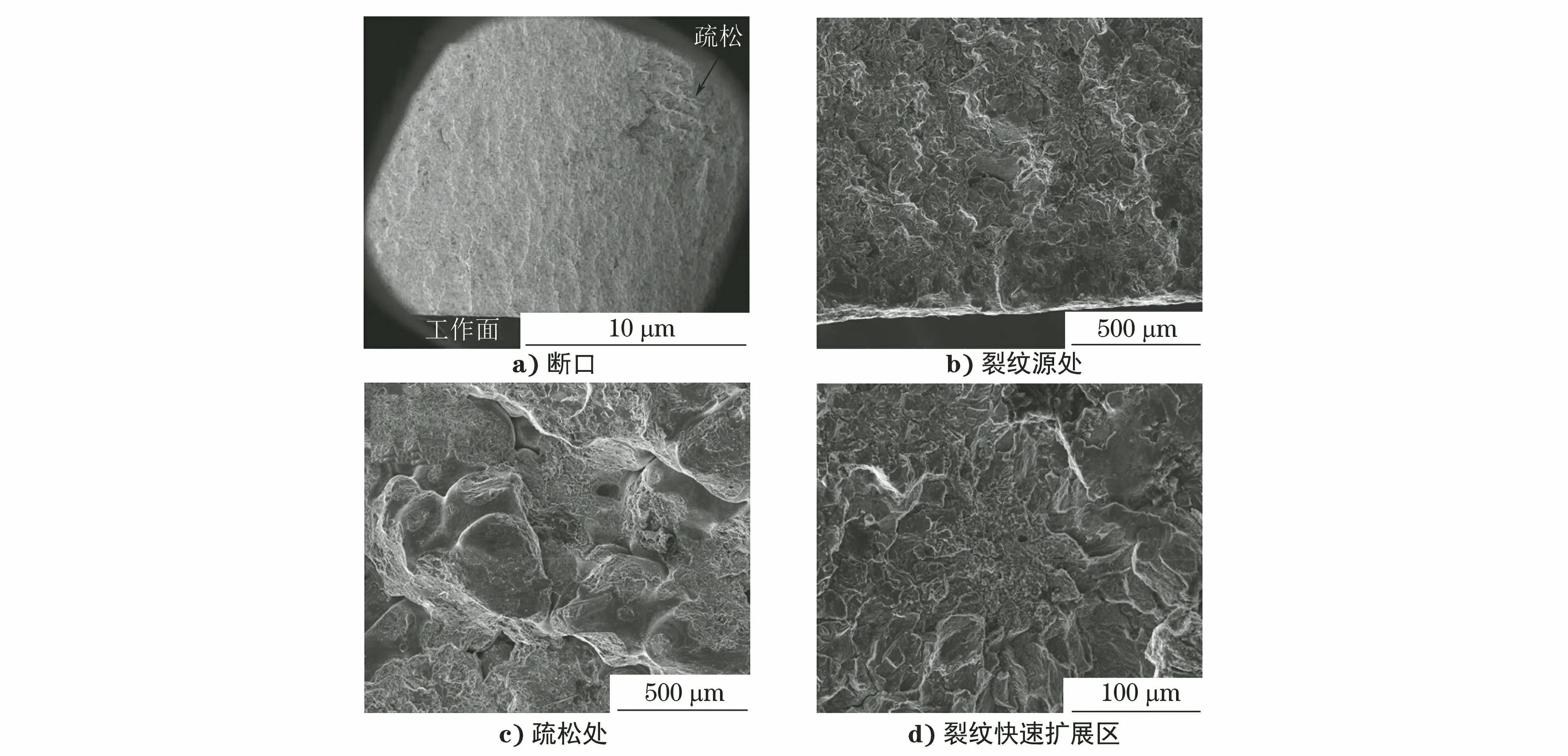

在轧辊工作面处取样进行扫描电镜(SEM)断口分析,如图4所示。可见开裂起源于工作面表面,表层疲劳区最深约0.3 mm,其他区域为裂纹快速扩展区。断口上工作面附近可见疏松缺陷,裂纹快速扩展区微观形貌以准解理断裂+沿晶断裂为主,局部区域可见韧窝,韧窝处可见颗粒状碳化物。

图4 轧辊开裂面微观形貌Fig.4 Micro morphology of cracking surface of the mill roll: a) fracture surface; b) at crack source; c) at loose zone; d) rapid crack propagation zone

1.6 金相检验

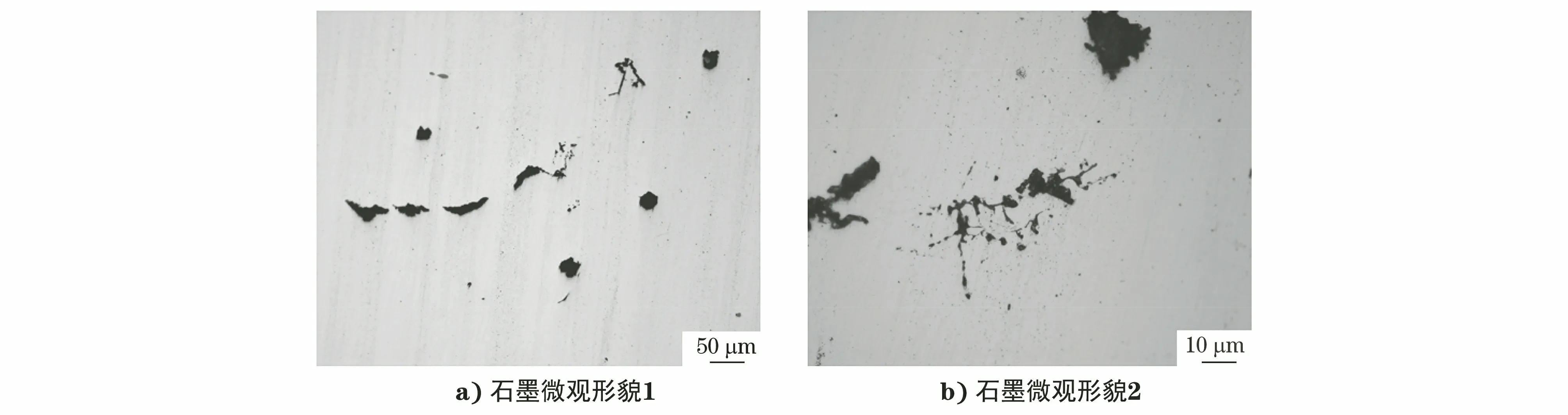

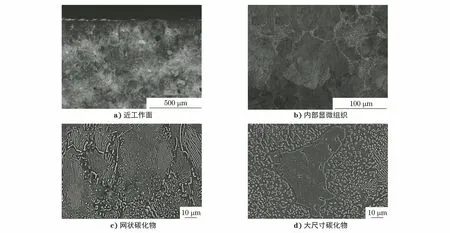

对断口试样进行金相检验,检验面为断口面,如图5和图6所示。可见试样上有较多石墨,石墨为不规则形状,尺寸大小不一。石墨大小级别为6级,球化级别为5级。工作面表层有白亮层,试样显微组织很不均匀,呈枝晶状分布,为珠光体+碳化物+石墨。碳化物数量不多且分布不均匀,枝晶间隙数量多,枝晶杆处数量少。碳化物主要呈大块状、杆状、颗粒状,部分碳化物分布在晶界上呈断续网状。

图5 轧辊开裂面上的石墨微观形貌Fig.5 Micro morphology of graphite on cracking surface of the mill roll: a) micro morphology 1 of graphite; b) micro morphology 2 of graphite

图6 轧辊的显微组织形貌Fig.6 Microstructure morphology of the mill roll: a) near working surface; b) internal microstructure; c) network carbide; d) large size carbide

2 分析与讨论

球墨铸钢是近年来开发出的一种新型工程材料, 用其制造的轧辊具有较长的使用寿命, 在轧制领域得到了越来越广泛的应用, 被认为是替代冷硬球铁和合金锻钢的优良材料。球墨铸钢能将普通高碳钢与球墨铸铁的优点结合起来, 并改善这两种材料的不足之处。球墨铸钢的化学成分一般属于过共析钢范围, 通过对钢液的适当球化处理,铸态组织中获得一定数量的球状石墨及碳化物,具有良好的强度、抗磨性和热疲劳性能。钢液化学成分控制良好, 是保证得到特定球墨组织和良好性能的基础。球墨铸钢显微组织主要由珠光体基体+碳化物、石墨第二相组成, 材料成分、孕育、热处理等均是通过改变材料组织来影响材料的耐磨性、热疲劳性和抗热裂性。控制碳化物和石墨的数量、形态及分布是防止球墨铸钢材料开裂失效的关键。

该轧辊化学成分不符合厂家内控标准要求。硅、磷元素含量高于厂家内控标准要求,铬、钼元素含量低于厂家内控标准要求。硅元素可降低碳化物的形成倾向,促进碳以石墨的形式析出,但量太多时会增大基体脆性。磷在球墨铸钢中是有害元素,应尽可能降低含量。铬、钼为碳化物形成元素,含量少会使球墨铸钢中碳化物数量减少,硬度降低。

该轧辊为未经热处理的铸态组织,其显微组织不佳,存在枝晶偏析严重,石墨尺寸大小不均且球化不良,碳化物数量少且不均匀,局部碳化物网状等组织缺陷。碳化物作为硬质相能有效抵抗接触应力和低周应力, 显著增加材料强度和耐磨性。石墨相一方面能显著增加材料的耐磨性, 另一方面石墨作为良导体,可以使轧辊工作时内部温度梯度变小,减小热疲劳应力, 此外, 其还具有阻止裂纹扩展的作用。该轧辊碳化物数量少会降低材料的硬度,轧辊石墨球化不良、石墨相多且不均匀、碳化物呈网状分布会降低材料强度,易导致裂纹萌生扩展。

3 结论及建议

该开裂轧辊化学成分不符合内控要求,并且轧辊组织的显微组织不佳,工作面附近还存在疏松缺陷。不恰当的化学成分、不良的组织状态和内部缺陷使其抗热裂性能和抗热疲劳性能下降,导致轧辊服役极短时间就发生失效。

建议通过恰当的热处理工艺,使轧辊获得良好的组织状态和力学综合性能,提高使用寿命。可采用高温扩散退火,消除晶内偏析,使成分均匀化,消除网状碳化物。 采用正火处理,使轧辊的基体组织获得细片状珠光体,改变碳化物的形态及分布,从而使轧辊具有良好的综合性能。采用回火处理,消除残余内应力,获得所需的硬度。