镀锡板点状缺陷产生原因

薄 炜

(上海梅山钢铁股份有限公司 制造管理部, 南京 210039)

镀锡板被广泛应用于食品包装行业的原因在于其无毒无害、耐腐蚀和美观。镀锡板的耐蚀性取决于表面锡层的覆盖程度,因为锡对铁的阴极保护,在腐蚀条件下铁会被优先腐蚀。随着市场的竞争和工艺的发展,镀锡层逐渐趋向薄型化,镀层越薄,耐蚀性越难以保证,国内多家钢厂对此均有研究[1-3]。镀锡板的美观性是依靠电镀之后的软熔工艺,通过降低锡层的孔隙率改变表面形貌,形成白亮的外观[4]。在客户的使用过程中,镀锡板的力学性能、易焊性、耐蚀性和美观性通常备受关注,而镀锡板点状缺陷既影响外观,又有影响耐蚀性的潜在风险,已经成为行业内较难攻克的问题。

镀锡板表面的点状缺陷可分为划伤划痕、锈蚀和水淬斑。划伤划痕由带钢在生产和包装过程中的错位滑动产生,颜色呈白色;锈蚀产生的原因包括碱洗、电镀、软熔、钝化等工艺条件不适,镀锡层表面露铁生锈,颜色呈黄色;水淬斑由软熔后带钢与水淬水温度差及沸腾状态产生,斑点有规律,颜色呈黑色。

用户反馈某国内钢铁公司生产的镀锡板表面有点状缺陷,缺陷样板的产品牌号为MR T-5CA,样板尺寸为200 mm×300 mm,厚度为0.17 mm,镀层质量为每面1.1 g·m-2。该镀锡板的工艺为:铁液预处理→转炉冶炼→RH精炼→连铸→热轧→酸洗→冷轧→退火→平整→清洗→甲基磺酸(MSA)镀锡→软熔→钝化→涂油→卷取。为找出该镀锡板表面缺陷产生的原因,笔者对其进行了一些列检验和分析,并提出了改善措施,以期类似缺陷不再发生。

1 理化检验

1.1 宏观分析

观察缺陷样板,可见样板上、下表面均有点状缺陷,每面缺陷数量3~5处,呈随机分布,如图1所示。缺陷尺寸较小,目视不易发现,表面触摸无手感。

图1 镀锡板表面点状缺陷宏观形貌Fig.1 Macro morphology of spot defects on the tinplate surface

为进一步分析点状缺陷产生的原因,采用金相显微镜对缺陷进行观察,放大倍数为100×,可见在缺陷位置上有黑色异物覆盖,如图2所示。

图2 镀锡板点状缺陷处低倍形貌Fig.2 Macro morphology of the spot defect on the tinplate

1.2 微观分析

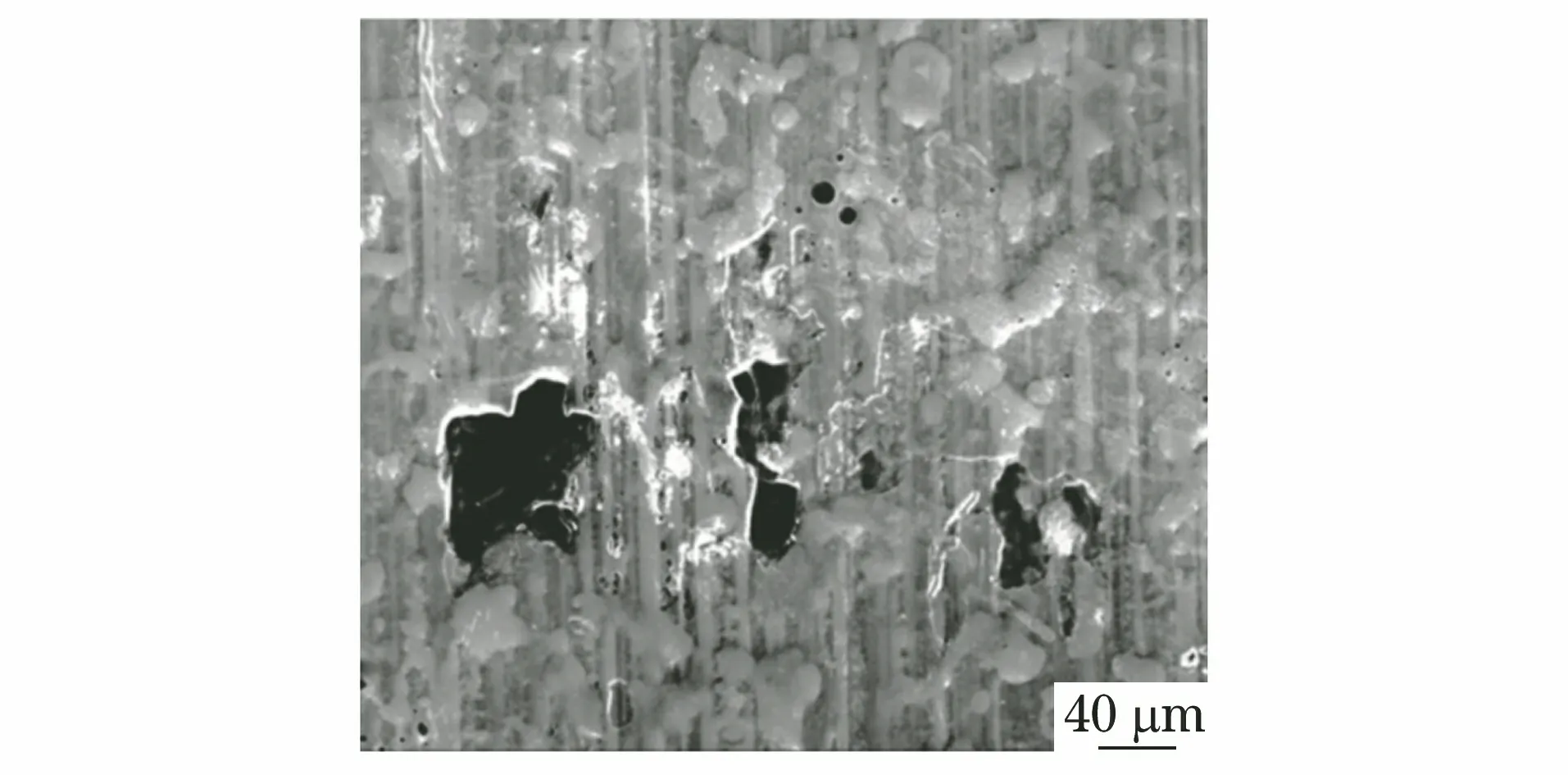

使用扫描电镜在SE二次电子模式下观察镀锡板点状缺陷的表面形貌,如图3所示。可见浅灰色位置凹陷,深灰色位置凸出,白色位置为形貌边缘,黑色区域厚度最高,覆盖于镀锡板表面。

图3 点状缺陷在SE二次电子模式下的微观形貌Fig.3 Micro morphology of the spot defect in SE secondary electron mode

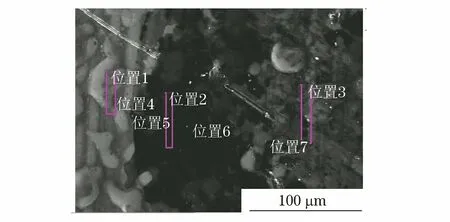

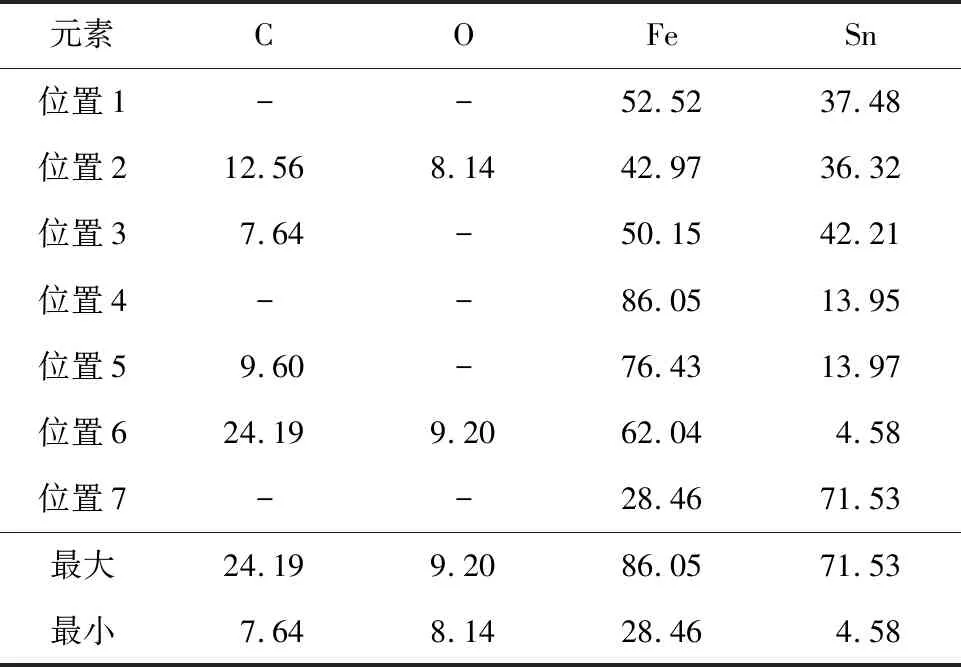

使用X射线能谱仪测试各颜色区域的化学成分,通过原子内层电子收激发能级跃迁后释放电磁波辐射,判断元素种类。测试位置如图4所示,测试结果见表1。可见灰色位置仅含铁、锡两种元素,浅灰色区域(位置1处)的锡含量为42%(质量分数,下同),深灰色区域(位置4处)的锡含量为14%,此为锡层随基板表面凹凸不平不均匀分布的正常现象。黑色位置含碳、氧、铁、锡等元素,其中位置6处的锡含量偏低,仅有5%,有漏铁的可能性。

图4 点状缺陷能谱测试位置Fig.4 Energy spectrum test positions of the spot defect

表1 点状缺陷能谱测试结果(质量分数)Tab.1 Energy spectrum test results of the spot defect (mass fraction) %

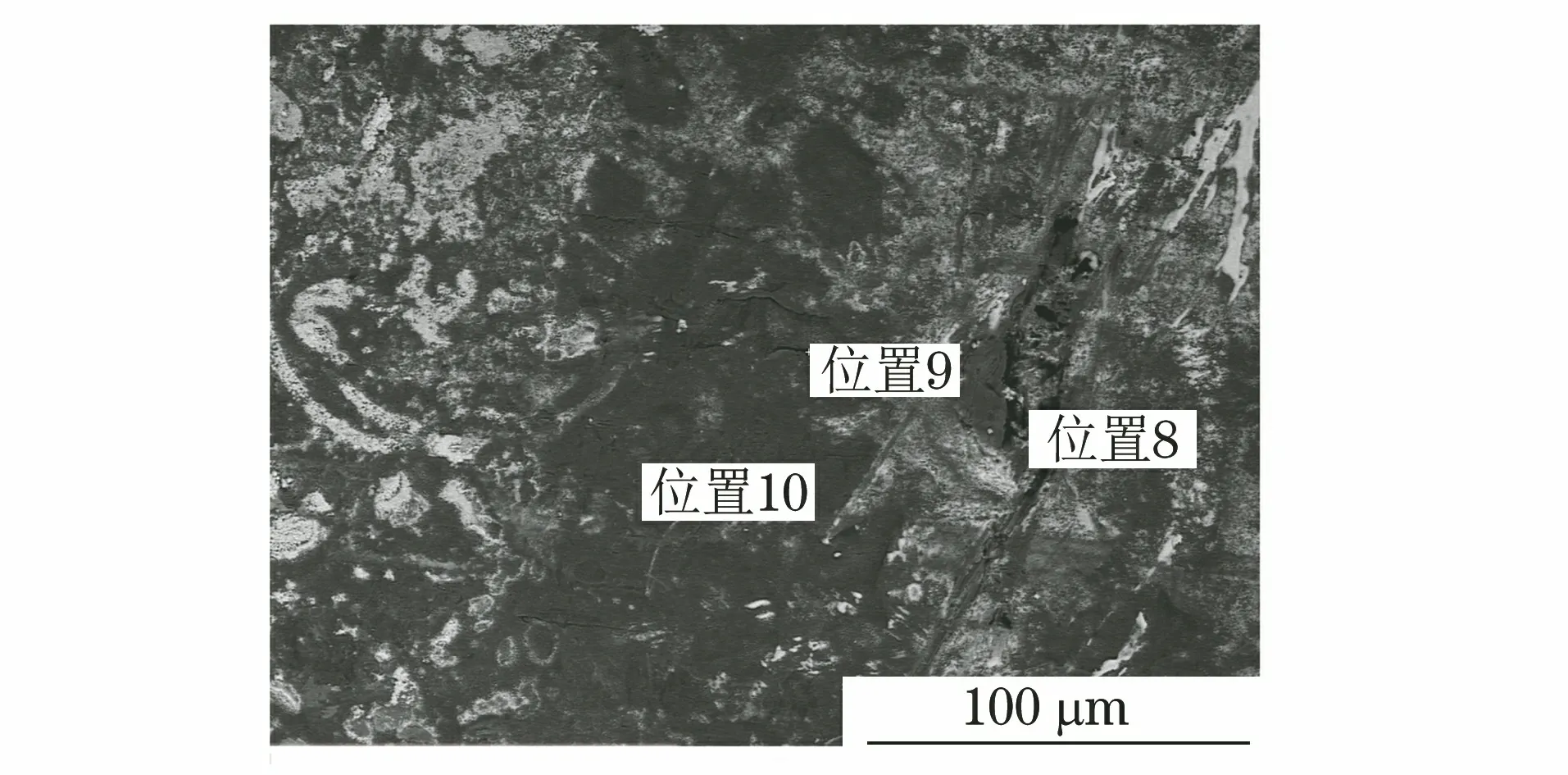

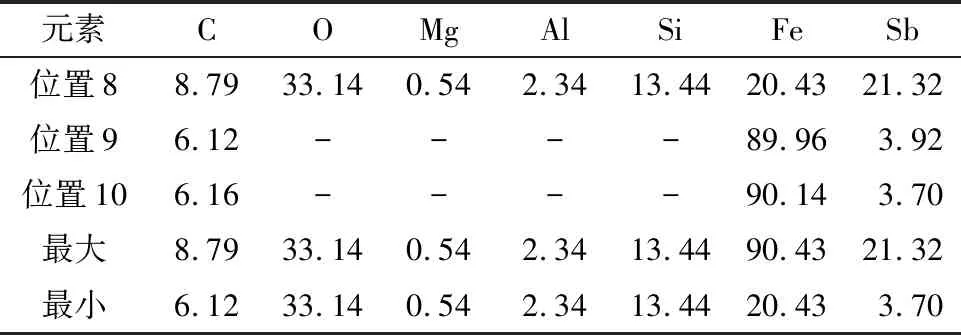

将镀锡板表面的锡层溶解掉,使用扫描电镜的SE模式观察镀锡板的表面形貌,如图5所示。可见镀锡板表面仍有黑色斑点覆盖。使用X射线能谱仪观察黑色斑点,测试位置如图6所示,测试结果见表2。可见表面存在缝隙,测试缝隙处的化学成分,结果为含铝、锰、硅等3种杂质元素(测试结果中的锡为脱锡溶液引入)。

图5 镀锡板脱锡后在SE模式下的微观形貌Fig.5 Micro morphology of tinplate after tin removal in SE mode

图6 镀锡板脱锡后的能谱测试位置Fig.6 Energy spectrum test positions after tin removal of tinplate

表2 镀锡板脱锡后的能谱测试结果(质量分数)Tab.2 Energy spectrum test results after tin removal of tinplate (mass fraction) %

综上所述,镀锡板点状缺陷覆盖于锡层表面,并深入锡层、合金层之中,成分包含碳、氧、铝、镁、硅等元素,判断其为有机物、氧化物、杂质的组合。

1.3 盐雾加速腐蚀试验分析

为验证点状缺陷是否对镀锡板耐蚀性有影响,对样板进行了盐雾加速腐蚀试验,如图7所示。试验结果表明,腐蚀活性点为整板面分布,点状缺陷处的耐蚀性并未显著变差。

图7 盐雾试验前后样板宏观形貌Fig.7 Macro morphology of sample plate a) before and b) after salt spray test

1.4 孔隙率分析

对缺陷样板点状缺陷区域和正常区域进行孔隙率分析,结果表明点状缺陷区域和正常区域铁溶出值均为9~10 mg·dm-2,结果无明显差异,满足镀层的正常铁溶出值范围(7~12 mg·dm-2) ,由此判断表面点状缺陷对镀锡板宏观耐蚀性无影响,检测数据见表3。

表3 孔隙率测试结果Tab.3 Test results of porosity

2 分析与讨论

2.1 原因分析

根据点状缺陷的成分判断其为有机物、氧化物和其他杂质,结合镀锡板的生产工艺,合金层形成于软熔阶段。对于甲基磺酸镀液体系,其软熔工艺包含助熔、软熔和水淬。基板镀锡以后直接进入助熔剂槽,助熔剂为酸性的有机溶液,覆盖在镀锡板表面防止锡层被氧化。软熔温度高于锡的熔点(232 ℃)使锡熔融,通过助熔剂增加液体锡的溜平能力,减少电镀锡层的孔隙率,并与基体铁形成合金层。为了防止出软熔区域的镀锡板与空气接触被氧化,需要尽快浸入水淬水中冷却。根据镀锡板的温度(约280 ℃)与水淬水温度(90 ℃),推测可在镀锡板表面发生过度沸腾。在过度沸腾的情况下,气泡气膜破裂甚至发生微小爆炸,对锡层与合金层的形成均有冲击作用,可在一定程度上破坏镀层的连续性[5]。

水淬水在使用过程中会受到空气尘埃的污染(硅、铝、铁、钙、镁),锡层表面氧化锡在过渡沸腾冲击脱落形成的锡泥,以及助熔剂在软熔之后形成的有机物残留,如不勤于更换,甚至会改变水淬水的颜色。所以镀锡板点状缺陷应该产生于水淬水中锡泥、杂质和有机物的附着物,并在过渡沸腾过程中冲击嵌入锡层或合金层。如果后续工艺镀锡板没有充分烘干,或者环境湿度大,与空气接触发生氧化,也会加重点状缺陷。

2.2 改善措施及实施效果

2.1.1 改善措施

(1) 淬水段工艺:加强淬水槽水质监测,定期对淬水槽进行保洁,确保淬水槽过滤器正常,保持淬水槽溶液的清洁,避免异物污染带钢表面。淬水槽后热风干燥温度画面实时监控,风机开口度固化,保证干燥效果。

(2) 作业环境:作业环境对镀锡板的表面质量影响也需要重点关注,装备机组出口活套防护帘,进行封闭式作业管理,增加除湿机降低卷取区域湿度;同时定期对作业线周围环境进行保洁,保障作业场所的空气质量和环境卫生。

2.1.2 实施效果

经过对淬水槽内水质的管理,提升水质清洁度,以及对软熔后带钢经过区域进行干燥和封闭管理。后续生产的镀锡板没有再出现点状缺陷。

3 结论及建议

淬水槽中的锡污泥、空气尘埃及助熔剂中有机物的残留附着于镀锡板带钢表面,在过度沸腾的作用下嵌入镀层,吸收水分发生氧化,最终生成镀锡板表面的点状缺陷。

建议应保持淬水槽的清洁,加强淬水槽后热风干燥温度画面的实时监控,保证干燥效果;同时装备机组出口活套防护帘,进行封闭式作业管理,增加除湿机降低卷取区域湿度。