单板式冲力谷物测产传感器设计与试验

刘军民,闫一东,赵士猛,赵 博,伟利国,康金鹏,丁 坚

(1.中农集团农业装备有限公司,北京 100052; 2.中国农业机械化科学研究院,北京 100083;3.鸡西市农业综合技术中心,黑龙江 鸡西 158100; 4.平度市农业机械服务中心,山东 青岛 266700)

0 引言

农业是整个人类社会存在的基础,20世纪后期,化肥和农药在农业生产中被大量使用,增加了粮食的产量,推动了农业的发展。但是因为大量的化学农药被过度使用,引起了土壤板结和酸碱失衡等诸多问题。中国坚持走可持续发展道路,就必须发展农业生产的“精准农业”技术,可对农田内各小区域因地制宜、按需实施定位变量农作,以提高农业投入的有效利用率,是大田农业的重要发展方向[1-3]。

精准农业的关键是产量监视系统。产量检测系统可以不断地记录地块收获谷物的质量分布情况、含水率和收割位置等数据。其中,谷物质量流量传感器是产量监视系统的核心,其测量精度、抗干扰性能对产量分布图的准确性有决定性意义[4-6]。

目前,很多国内外学者对产量检测系统进行了广泛研究。有学者利用光电反射式原理,检测升运器刮板上的谷物厚度,来估计谷物产量,检测精度<4%,但只适用于刮板式升运器的收割机上[7-9]。李伟等[10]和李长占等[11]通过称量法原理,设计了联合收获机称量式测产系统,检测精度<3%,但该种方式只适用于谷物下落位置比较集中的机器。ARSLAN S等[12]使用X射线法检测谷物产量,检测精度比较高,但是该方法会产生辐射,不适宜应用推广。赵晨等[13]通过扭矩与谷物质量的关系,研究了螺旋升运式谷物产量传感器,检测精度<3.56%,但是只适用于螺旋式升运器的收割机。相关学者利用谷物升运器对谷物的冲量原理,设计了冲量式谷物流量传感器,适用性强,安装方便,但影响因素较多,检测精度<5%[14-16]。

为了提高传感器的适用性和检测精度,本文根据粮食冲力与形变的关系,设计了一套单板式冲力测产传感器系统。通过有限元受力仿真试验,得到受力板的形变特性,得到应变片的最佳位置,提高检测的精确度。为了降低环境的影响,使用非线性滤波UKF滤波算法,对传感器采集的信息进行滤波,提高了系统的稳定性和检测精度。

1 冲力测产传感器简介

1.1 冲力谷物产量传感器结构

冲力传感器主要由谷物撞击板、固定底座、支架和应力采集板组成,如图1所示。其中,谷物撞击板用来接收谷物的冲击,进而将冲击力传输给应力采集板。固定底座用来固定应力采集板等机械结构。支架中部设计有橡胶减振块,既可以固定传感器,又能够降低机械振动对传感器的影响。应力采集板上安装有应力敏感元件,用来检测谷物的冲力。

1.谷物撞击板 2.固定底座 3.支架 4.应力采集板图1 传感器结构Fig.1 Sensor structure

1.2 检测原理

为了测量收割机传输到粮仓的实时粮食质量,可以通过测量粮食的实时冲力来反映粮食的质量。设粮食在升运器末端对传感器撞击板的撞击力为F,传感器受到撞击后,应力采集板就会因受力而发生弯曲现象,此时弯曲的曲率θ与受力F成正比关系,即

θ=kF

(1)

式中k——应力与曲率的比例系数

应力与曲率比例系数与所用应力采集板的材料有关。在应力采集板最大应力负载范围内,曲率越大弯折程度越大,形变越大。可以通过检测应力采集板的形变量来获取冲力的大小。

2 传感器敏感元件仿真设计

采用有限元方法对传感器进行静力学仿真。冲力信号采集板材料为65 Mn,其余部件材料均为35钢,参数如表1所示。

表1 有限元仿真材料参数

对几何模型进行特征清理后,使用20个节点的六面体单元将其离散化,其中采集板的单元尺寸为0.3 mm,其余部分单元尺寸为2 mm,最终得到1 560 798个节点,326 291个单元的有限元模型,如图2所示。底座、压块和螺栓等零件间均为共享拓扑关系,采集板与周围零件设置为摩擦系数0.2的摩擦接触。根据传感器的使用工况,边界条件设置为底座上端面施加固定约束,压块外端面施加沿z轴负方向的3 N压力。

图2 有限元模型及边界条件Fig.2 FEM model and boundary conditions

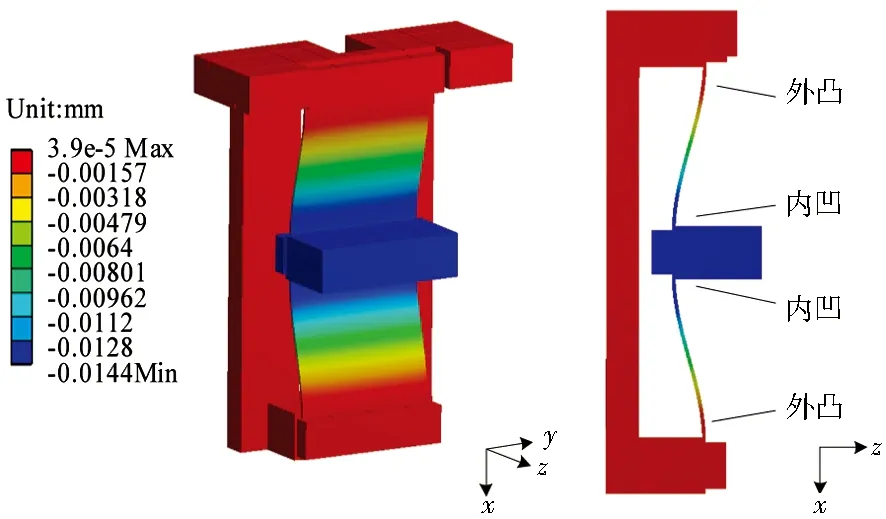

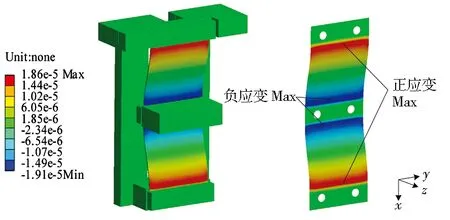

仿真结果位移云图如图3所示,弹性应变云如图4所示。可以看出,采集板靠近底座的位置发生外凸形变,靠近压块的位置发生内凹形变。采集板靠近底座的位置发生正应变最大,靠近压块的位置发生负应变最大。可以通过检测应力板的形变量来反映受力情况。

图3 位移云图Fig.3 Cloud picture of z axis deformation

图4 弹性应变云图Fig.4 Cloud picture of x axis elastic strain

使用应变片来检测传感器的形变量,应变片能够通过弯曲,改变自身的电阻值,来反映自身的弯曲量。为了能够提高检测的有效性和灵敏度,将应变片贴在应力板上形变量最大的位置,能够最大地反映出受力情况。

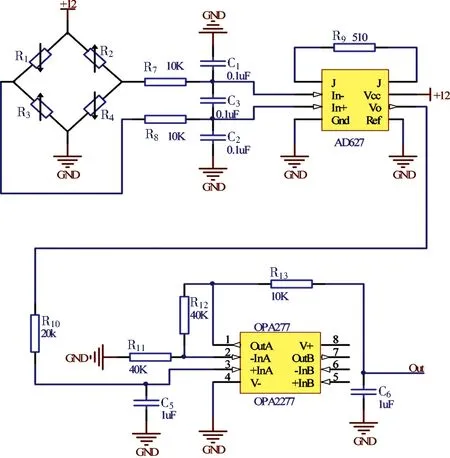

3 采集电路设计

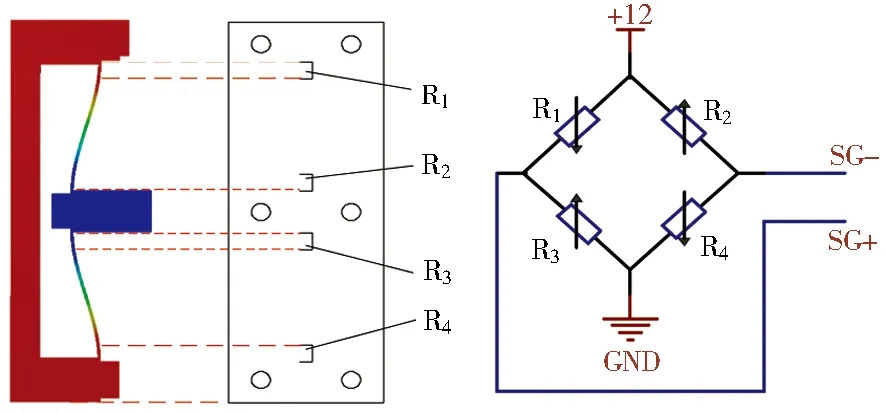

应变片粘贴于受冲力后冲力信号采集板下表面的最大形变位置,如图5所示。应变片从上向下依次为R1、R2、R3和R4。在谷物冲力的作用下,R1和R4发生向下弯曲,R2和R3会向上弯折,R1和R4应变为正,R2和R3应变为负,导致应变片阻值发生变化,R1和R4的阻值变小,R2和R3的阻值变大。可以通过惠斯通电桥反映4个应变片阻值的变化,对冲力进行测量。

图5 应变片布置与惠斯通电桥电路Fig.5 Strain gauges position setting and bridge circuit

传感器的信息处理电路,如图6所示。该传感器经过惠通斯电桥采集形变信息后,为了降低高频信息的影响,使用双路低通滤波器对其进行滤波。再经过AD627集成放大器对信号进行放大,放大倍数为400倍。为了降低模数转换电路对采集信号的影响,使用电压跟随器对信号进行隔断处理后,处理器通过自身的16位AD转换引脚,接收模拟信号,并转换为数字信号,经过CAN通信,将数据发送给上位机。

图6 信息处理电路Fig.6 Circuit diagram of information processing

4 UKF滤波算法

UKF滤波算法是在KF滤波算法的基础上引入UT变换的思想,来解决非线性传递问题,其能够克服线性化误差,具有广泛的应用前景[17-18]。

设UKF的预测方程为

X(k+1)=FX(k)+Q

(2)

式中X(k)——k时刻的预测值

F——状态转移矩阵

Q——预测噪声信号协方差

观测方程为

Z(k)=HX(k)+R

(3)

式中Z(k)——第k时刻的观测值

H——观测矩阵

R——检测噪声信号协方差

首先使用UT变换获取sigma点集和对应的权值。Sigma点集计算公式为

(4)

式中Xi——Sigma点集第i个采样点的值

n——采样点状态维数

λ——缩放比例参数

P——采样点数据协方差

Sigma点集对应权值计算公式为

(5)

α——分布状态系数

β——采样点权系数

可由Sigma点集,得到k时刻的TU变换向量为

(6)

P(k│k)——采样点在k时刻的协方差

计算2n+1个sigma点集的一步预测

Xi(k+1│k)=F(k,Xi(k│k))

(7)

系统的状态量的一步预测及协方差矩阵,由sigma点集的预测值加权求和得到

(8)

(9)

式中P(k+1│k)——k时刻预测k+1时刻的协方差

根据一步预测的结果,再次使用UT变换,产生新的sigma点集

(10)

带入观测方程,得到预测的观测量Zi(k+1│k)为

Zi(k+1│k)=HXi(k+1│k)

(11)

预测值的均值、自协方差和协方差为

(12)

(13)

(14)

PZkZk(k+1│k)——观测值自协方差

PXkZk(k+1│k)——观测值与预测值协方差

然后计算UKF的增益K(k+1)

K(k+1)=PXkZk(k+1│k)PZkZk-1(k+1│k)

(15)

(16)

P(k+1│k+1)=P(k+1│k)-K(k+1)

PZZ(k+1│k)KT(k+1)

(17)

5 上位机软件设计

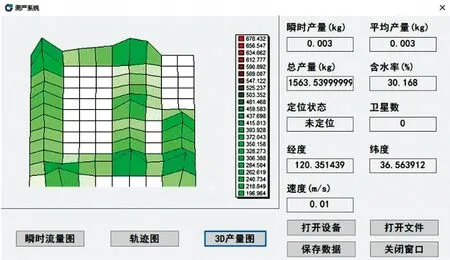

上位机软件使用Visual Studio 2019进行设计。软件能够通过设置定时器,每30 ms一次通过USB转CAN模块发送远程帧,给单片机请求测量的AD值。在获取到AD值后,经过滤波操作,对数据进行处理,再将AD值转换为瞬时产量,并将测产信息显示在显示框中。软件通过COM1口获取北斗定位系统的数据,通过NMEA0183数据传输协议,获取车辆实时的经纬度、车速等信息,并显示。上位机通过COM2口将定位信息和测产信息发送给DTU模块,DTU模块将数据发送到服务器中。上位机系统组成如图7所示。

图7 上位机系统组成Fig.7 Composition of upper computer system

上位机设置有3种图例显示,分别为瞬时流量图、轨迹图和3D产量图。瞬时产量图可以将获取到的实时产量值通过折线图的形式显示在网格中;轨迹图能够实时显示车辆行走的轨迹;3D产量图能够以3D的形式显示地块以3 m为边长的正方形为单位的产量信息图。其上位机3D产量图显示界面如图8所示。

图8 上位机软件界面Fig.8 Upper computer software interface

6 田间试验

6.1 应力标定试验

对该传感器进行应力测试,对传感器的谷物撞击板施加不同的力,采集传感器的AD值。将传感器的AD值作为自变量,力的大小作为因变量,通过这些测量点进行线性拟合。获取的标定点的数据如图9所示。

在进行测量点的分析时发现,在力比较小时,曲线斜率比较小,力比较大时,斜率比较大。由此本设计采用双线拟合方法。使用前5个标定点拟合一条一次函数曲线,使用后5个点拟合一条一次函数曲线,并计算出两个传感器的AD值与冲力的函数的交点为(1 033.5,1.520 3)。经过拟合得到的两条函数关系式为

yF1=0.010 778 7xAD1-9.619 49

(18)

yF2=0.012 431 2xAD2-11.327 35

(19)

式中yF1——拟合曲线1的冲力值,N

xAD1——拟合曲线1的AD值

yF2——拟合曲线2的冲力值,N

xAD2——拟合曲线2的AD值

经过该函数关系,重新选择随机的冲力进行验证分析,检测到的冲力与实际的冲力,如表2所示。

表2 应力标定试验结果

通过对标定曲线的测试,可以得到当前最大绝对误差在0.06 N之内,最小绝对误差能达到0.001 N,平均误差0.059 N。

6.2 产量标定试验

为了能够找到传感器检测的冲力与实际产量的关系,该产量标定试验一共做了5组试验。每组试验收割一定量的小麦,分别采集每组试验的小麦总产量和总的冲力,分析小麦总冲力与总质量的关系。5次试验数据如表3所示。

表3 产量标定试验结果

使用最小二乘法拟合出过零点的线性映射函数如式(20)所示,作为传感器检测作用力XZ到谷物质量Yweight的传递函数。

Yweight=0.159 8XZ-13.406 6

(20)

6.3 田块测产试验

2020年6月在山东省青岛市进行了地块测产试验。试验使用小麦联合收割机对3个地块进行收割作业,使用卡尔曼滤波算法(KF)和无迹卡尔曼滤波算法(UKF)两种方法对传感器信号进行处理,对两种滤波算法的性能进行验证。3个地块的试验数据如表4所示。

表4 收割试验结果

根据对3个地块的实际测产试验,可以得到传感器使用UKF滤波算法比KF滤波算法的误差都要更小,试验的3个地块产量检测误差均保持在了5%以内,且最小误差能达到3.34%。但是在车辆行进过程中,该传感器会受到行走时车辆颠簸的影响,检测值总是比实际值偏大,需要对传感器进行更深入的研究,滤除车辆行走时的外界误差,使传感器的检测精度更高。

7 结论

(1)设计了单板式冲力谷物测产系统,实现了产量、定位等信息的实时获取,并通过DTU将数据实时传送至云平台。

(2)进行了测产传感器敏感元件应力有限元仿真,得到敏感元件应力变化,判断出了应变片粘贴的合适位置。通过惠通斯电桥采集形变信息,来反映冲力情况,提高了检测的灵敏度。

(3)通过应力标定试验,获取了传感器模拟量与冲力的关系。通过产量标定试验,获得了冲力与产量之间的关系。通过产量标定试验,表明了UKF滤波算法优于KF算法,使得该传感器的检测误差能达到5%之内。