基于多轴联动的航天器带动力风洞实验控制系统设计

李丽萍,闫金星

(1.西安邮电大学 教学质量监控与评估办公室,西安 710121;2.中国空间技术研究院西安分院,西安 710100)

0 引言

航天器结构较为复杂,由于受到环境多样性和干扰性的影响,导致结构存在较大的不确定性,使得精确数学模型难以建立[1]。目前航天技术的不断发展和数字信息技术的迅猛发展,气动力研究尤其是风洞实验领域的理论与实践得到了拓展和完善[2-3]。风洞实验指的是根据运动相对性原理,利用人工气流模拟各种复杂的飞行状态,控制各种气流,获取实验数据的过程,是在大型设备研制中的先行者,其重要性日益突出。

当前利用地面模拟技术设计的系统,都是采用地面模拟装置来研究航天器控制系统的动态特性。本实用新型包括计算机和各种物理模拟装置,能够对航天器、控制系统及各种飞行环境进行仿真。在控制系统仿真研究中,首先要确定系统的模型,然后利用计算机仿真和各种仿真设备进行仿真。采用该技术设计的系统可重复使用,但控制效果不理想[4];采用半物理仿真技术,当系统的某些部分或现象很难建模,或者需要满足特定的要求时,将系统或其类似系统的某些部分作为仿真模型的一部分,使仿真结果更可信。但由于受外界噪声的影响,控制效果较差[5]。针对这一问题,设计了基于多轴联动的航天器风洞实验控制系统。以机械机构和控制器为主的多轴联动控制系统,提高了机械制造的质量。

1 系统总体结构设计

航天器带动力风洞实验控制系统主要由永磁交流伺服电机、伺服驱动系统、电机冷却润滑循环器、现场控制柜和主监控柜组成。控制系统可由上位机协调控制四驱和冷却循环系统,也可现场运行,该系统包括工业控制计算机、数据采集卡和运动控制卡[6-8]。既能大大减少线路长度,又能在不增加系统构成成本的情况下,显著提高系统的可靠性和稳定性。控制系统总体结构设计如图1所示。

图1 控制系统总体结构设计

由图1可知,采用 PROFIBUS现场总线方式进行控制,DP是一种很好的多电机同步控制网络结构。检测和控制冷却循环系统主要是通过西门子S7-300PLC,结合PROFIBUS控制4个 American CT伺服驱动器,以及S7-224PLCOS7-224PLC[9-10]。通过PROFIBUS总线,S7-300 PLC与上位监控计算机进行通信,工业控制计算机与风洞主控和管理计算机进行通信。

2 系统硬件结构设计

航天器带动力风洞实验控制系统的带动力风洞作为一种大型装置,可以分阶段进行实验,或者选择原来的实验继续进行最后一个未完成的实验。风洞控制系统实验管理模块为不同用户或不同实验阶段实验数据的采集和管理提供了易操作的界面。

2.1 伺服电机模块

根据伺服电机多层控制运行模式,划分管理权限优先顺序[11]。将控制优先级划分为:风洞管理系统层、监控系统层、现场系统层和手动控制层。伺服电机模块结构如图2所示。

图2 伺服电机模块结构

由图2可知,设计的风洞管理系统对伺服电机控制是最优先的,在风洞管理系统接收到启动命令后,可在该监控系统界面启动伺服电机;当监测系统没有启动命令时,可从现场控制界面启动伺服电机。如果没有启动指令,现场系统控制柜面板上的自动/手动旋钮将被置于手动操作位置,而具有高级权限和低权限的操作会被中断。在现场系统控制下,伺服电机启动后,可在监控系统中停止[12]。同样,如果伺服电机在监控系统中启动,也可以在风洞管理系统中停止。

2.2 现场控制器

现场控制器如图3所示。

图3 现场控制器

由图3可知,该系统以西门子S7-300 PLC为主站,对四台伺服驱动器进行控制,并配有S7-224。通过通信扩展模块EM277,PROFIBUS监测并连接S7-224循环冷却系统,通过RS-485将PLC S7-200和触摸屏进行通信。触摸屏即可显示运行状态、现场参数、参数设置和操作参数,现场系统控制通过 PROFIBUS连接到监控系统,设置选择开关为手动/自动切换。

2.3 迎角机构

为了适应新一代武器装备发展的需要,提高航天器风洞测试能力,研制了一种航天器风洞测试支撑装置,迎角机构如图4所示。

图4 迎角机构

由图4可知,迎角机构采用模块化分层结构,支承架由下向上、由x向外、由z向横向、由y向提升、由侧滑角机构向迎角机构移动。迎角机构可以连续控制模型迎角的变化,侧滑角机构可以连续控制模型的侧滑角的变化;为补偿迎角和侧滑角随着y、z方向的偏移而发生的变化,分别采用了y方向的提升机构和z方向的侧滑角,保证了模型的中心位置在测试段的中心线上[13]。x移除机构是将迎角机构从试块的顶部移开,使得模型、试块的顶盖等试块易于安装。

2.4 多轴联动控制器

多轴联动控制器主要包括运动控制器、伺服控制器和I/O控制器,采用工控机作为信息处理平台,通过人机界面管理和监控控制系统的工作,达到稳定控制的要求。利用RS-232串行通信原理,以 DSP为核心,设计可实现多轴联动控制的控制器。基于负载惯量,主轴提升机选择2 kW伺服驱动器。多轴联动控制器如图5所示。

图5 多轴联动控制器

如图5所示,通过电机开关连接伺服控制器和运动控制器,主要用于对机械结构运动进行控制[14-15]。为确保系统运行的安全性,需要设计相应的运动控制器程序,实现伺服电机的紧急停止。

3 系统软件部分设计

3.1 数据处理

航天器带动力风洞实验控制系统数据处理通常包括信号处理和机械处理两部分[16]。其中,信号处理则是对被测传感器的电信号进行简单的处理,使之转化为相应的物理量指标;而机械处理则是对被改变的物理量进行相关处理,即迎角运动问题。

对于迎角匀速转动及精确定位,需先在控制过程中,假定虚拟旋转轴的角度为迎角要求的理想角速度。虚轴转动时,根据虚轴与迎角滑块机构、z向横向平移机构、y向升降机构、侧滑角机构位置及速度之间的关系,连续计算各机构的动态目标位置。在此基础上,以虚拟转轴为主轴,实现对攻角机构、z向横向平移机构、y向提升机构和侧滑角机构的位置跟踪。多轴联动随动控制动态目标位置计算框架如图6所示。

图6 多轴联动随动控制动态目标位置计算

由图6可知,各轴的驱动是由同步恒磁体驱动电机完成,轴的随动是由各驱动轴的三闭环控制完成[17]。由内至外的控制电路分为电流电路、速度电路和位置电路,实际上,电流环和速度环都是由电机驱动的大功率逆变器。基本上都是 PI控制,外围采用 PID控制。针对伺服系统的时滞特性,引入速度补偿,进一步提高系统的控制精度。每一轴的伺服定位控制过程中,伺服误差大小不同,控制目标和方法也不同。其目的是保证系统的快速响应,提供足够的控制量,使系统迅速进入小误差区域[18]。其设计目标是追求小误差区的精度,使系统进入小误差区后不能退出大误差区。对于大误差区和小误差区,合理组合PID控制参数,实现柔性bang-bang控制。

将比例控制和变形控制相结合,在误差较大的地区使用柔性bang-bang控制,以消除系统动态性能和稳态精度之间的矛盾,误差计算公式为:

u=kpe+uc

(1)

公式(1)中,kp表示比例系数;e表示位置跟踪误差;uc表示误差函数。

误差函数公式为:

uc=u(Δyk,θ)

(2)

公式(2)中,Δyk表示即将运动的位置与当前位置输入变量;θ为当前误差。该函数随着误差的增加而增大,以此保证各个电机能够与输入目标信号一致,确保系统数据处理结果精准性。

3.2 基于多轴联动的航天器带动力风洞实验控制流程

在误差数据支持下,基于多轴联动的航天器带动力风洞实验控制流程,如图7所示。

图7 基于多轴联动的航天器带动力风洞实验控制流程

由图7可知,实验控制过程的状态分为测试意图、测试调试、测试实施和测试完成,其中测试准备、测试调试和测试实施是提供高质量气动数据和分析结论的关键。通过风洞试吹风,测试其是否成功,如果吹风不成功,则重新进行风洞试吹风,如果吹风成功,实验正式吹风。编写实验计划,对风洞各岗位进行准备,完成准备后,进行动力吹风,检测流场是否稳定,如果流场不稳定,则重新进行动力吹风,如果流场稳定,则定位姿态角,采集误差数据并处理误差数据,由此实现航天器带动力风洞实验控制。

4 实验分析

为了验证基于多轴联动的航天器带动力风洞实验控制系统设计合理性,搭建了实验平台。风洞实验是以空气动力学相似原理为基础,模拟受试物在气流中的形状,通过获得有关参数和结果,对受试物的稳定性、安全性等性能进行评价的研究方法。

4.1 测力实验

测力实验旨在获取航天器或其他飞行器的气动特性,进行完整的模型力测,协调各分系统运行风洞,保持测试动态压力稳定,根据测试要求,自动改变模型的气动状态,实现精确、高效的模型力测。当航天器相对于空气运动时,空气动力是航天器表面压力和切向力的合力。如果气动点偏离重心,就会产生俯仰力矩,方向力矩和横摇力矩。迎角运动时中心偏离风洞轴心实际距离如表1所示。

表1 迎角运动时中心偏离风洞轴心实际距离

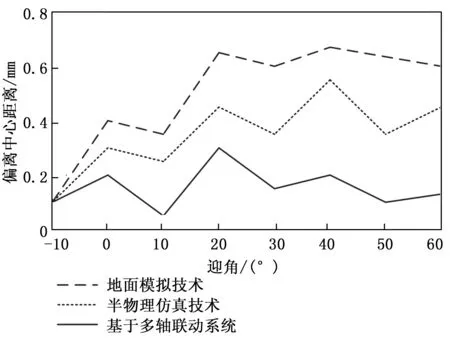

由表1可知,实际偏离距离在0.05~0.32 mm范围内波动,最大实际偏离距离为0.32 mm,最小实际偏离距离为0.05 mm,如果超过该范围,那么说明偏离误差较大。基于该情况,分别使用地面模拟技术、半物理仿真技术和基于多轴联动系统与实际的中心偏离风洞轴心距离进行对比,对比分析结果如图8所示。

图8 不同方法迎角运动时中心偏离风洞轴心距离

由图8可知,使用地面模拟技术最大偏离为0.68 mm,最小为0.1 mm,超出了最大实际偏离距离0.36 mm,控制精度最低;使用半物理仿真技术最大偏离距离为0.57 mm,最小为0.1 mm,超出了最大实际偏离距离0.25 mm,控制精度次之;而使用基于多轴联动系统最大偏离距离为0.32 mm,最小为0.05 mm,在实际波动范围内,控制精度最高。因为基于多轴联动系统,在设计系统硬件结构的基础上,组合PID控制参数,使用柔性bang-bang控制,控制小误差区精度,消除系统动态性能和稳态精度影响,从而提高系统控制精度。

4.2 测压实验

测压实验为航天器及其部件的结构强度计算提供了气动载荷分布的原始数据,为研究航天器及其部件的性能及模型周围的流动特性提供了依据。航天器上旋翼所能承受压力与旋转角度之间关系如表2所示。

表2 航天器上旋翼所能承受压力与旋转角度之间关系

由表2可知,在不同旋转角度下,上旋翼承受压力呈上升-下降-上升-下降的变化趋势。基于该情况,分别使用地面模拟技术、半物理仿真技术和基于多轴联动系统,对航天器上旋翼所能承受压力进行对比分析,结果如表3所示。

表3 不同方法航天器上旋翼所能承受压力对比

由表3可知,使用地面模拟技术在不同旋转角度下,上旋翼承受压力呈不变-下降-上升的变化趋势,控制误差为0.08%;使用半物理仿真技术在不同旋转角度下,上旋翼承受压力呈上升-下降-上升-下降的变化趋势,控制误差为0.12%;使用基于多轴联动系统在不同旋转角度下,上旋翼承受压力呈上升-下降-上升-下降的变化趋势,变化范围与实际值偏差较小,控制误差仅为0.02%。因为基于多轴联动系统,由上位机协调控制四驱和冷却循环系统,提高系统的可靠性和稳定性,针对伺服系统的时滞特性,引入速度补偿,进一步提高系统控制精度。

5 结束语

为了航天器中心偏离风洞轴心距离控制误差,确保上旋翼所能承受压力与实际值相符,设计基于多轴联动的航天器带动力风洞实验控制系统。通过控制系统软硬件设计,控制启停指令,实现伺服电机紧急停车,计算多轴联动随动控制动态目标位置,使用柔性bang-bang控制,消除系统动态性能和稳态精度的影响,通过对各轴运动关系的分析,针对不同的误差范围,采用不同的控制策略,实现了对迎角的精确控制,使上旋翼所能承受压力与实际值一致,减小了航天器中心偏离风洞轴心距离控制误差。